- •Автоматизация решений технологических задач на эвм

- •Методы разработки конкретного технологического процесса с применением сапр

- •Первый метод. Разработка технологического процесса обработки заготовки в диалоговом режиме.

- •В торой метод. Составление технологии обработки деталей, имеющих одинаковые конструктивные элементы.

- •Третий метод. Разработка технологического процесса путем копирования структуры ранее созданного технологического процесса для аналогичной детали.

- •Четвертый метод. Составление технологии обработки заготовки на основе обобщенного технологического процесса, разработанного для наиболее сложной и трудоемкой «комплексной» детали.

- •Пятый метод. Разработка технологического процесса в автоматическом режиме с использованием библиотеки стандартных модулей для локальных задач.

- •Основные задачи подсистемы формирования маршрутных технологий

- •Использование сапр при подготовке управляющих программ для обработки заготовок на станках с чпу

- •На станках с чпу

- •Фрезерование заготовок на станке с чпу

- •Трех-пяти координатное фрезерование

- •Подготовка управляющей программы для станка с чпу

- •Оптимизация управляющей программы для станка с чпу

- •Автоматизация работ по формированию комплекта технологической документации

- •Структура современных сапр

- •Комплектация сапр в соответствии с поставленными задачами

СОВРЕМЕННЫЙ САПР ТЕХНОЛОГА

Основные задачи САПР технолога

Переход к рыночной экономике принес с собой жесткую конкуренцию, потребовал динамичной реакции на конъюнктуру рынка. В настоящее время конкурентоспособными являются только те машиностроительные предприятия, которые выпускают востребованную продукцию с оптимальным соотношением цена — качество. Статистические данные показывают, что за последние два десятилетия машиностроительные заводы в несколько раз чаще стали переходить на выпуск новых, более совершенных изделий. Поданным, опубликованным на сайте компании Siemens, если в период с 1984 по 1992 г. ведущие автозаводы выпускали 0,9 новых моделей в год, то в 2005 г. выпуск новых моделей составил 2,5 в год.

Современные изделия становятся все более сложными. Соответственно, растет трудоемкость проектирования технологических процессов, которая во многих случаях в несколько раз превосходит трудоемкость конструирования машин. Сохранение конкурентоспособности требует ускорения всего процесса подготовки производства. По мнению аналитиков из Global CEO Survey, 80 % рынка завоевывают первые две компании, вышедшие на рынок с новым изделием, причем 70 % стоимости продукции закладывается в процессе ее разработки. В связи с этим заводы стремятся организовать выпуск новой продукции в минимально возможные сроки.

В XX в. технологические решения по производству нового изделия формировались после завершения его конструкторской проработки: оформления чертежей и подготовки комплекта текстовой документации (спецификаций, ведомостей и т. п.). Разработка самого продукта и технологического процесса для его про-

изводства были двумя различными этапами. С сокращением времени жизни одной модели продукта и необходимостью ее адаптации к требованиям заказчиков. Эти два этапа сейчас не рассматриваются изолированно друг от друга.

Оптимизация технологических процессов на цифровом макете позволяет провести подготовку производства быстрее и устранить большинство проектных ошибок еще на ранних этапах, тем самым сократив затраты предприятия и повысив эффективность производства.

Следует учитывать, что на сегодняшний день не существует универсальной системы, обеспечивающей без участия технолога автоматическое проектирование оптимального технологического процесса для детали произвольной формы. САПР технологических процессов (САПР ТП) призвана не заменить технолога, а облегчить и существенно ускорить его работу.

При выпуске нового изделия САПР облегчает технологу выполнение следующих основных задач:

анализ технологичности формы детали;

оптимизация формы заготовки;

расчет необходимого количества материалов;

разработка технологического процесса обработки новых деталей с привязкой предлагаемых операций к имеющимся в цехе оборудованию и рабочим местам;

выбор для различных операций оборудования, режущих и измерительных инструментов, приспособлений, оснастки и смазочно-охлаждающих жидкостей;

• подготовка на основе конструкторского чертежа детали операционных эскизов и карт;

составление управляющих программ для станков с ЧПУ;

• расчет операционных припусков, определение режимов резания и машинного времени;

• нормирование трудоемкости технологических операций;

• разработка технологического процесса сборки как от дельных узлов и агрегатов, так и изделия в целом;

• выбор инструмента и стендов для сборки;

• получение полного пакета технологической документа ции в соответствии с требованиями ЕСТД (Единой си- темы технологической документации), ЕСТПП (Единой

ситемы технологической подготовки производства) и нормами предприятия.

САПР ТП позволяет работать как с упрощенными маршрутными технологиями, характерными для опытных производств и небольших предприятий, так и со сложными техпроцессами, насчитывающими сотни операций и переходов, актуальными для массового и серийного производства.

Операционные эскизы разрабатываются на основе чертежа детали и базы данных, содержащей применяемые на заводе станки, приспособления, инструменты, режимы резания. В технологическую документацию из штампа чертежа копируется информация о наименовании и материале заготовки. При создании эскизов используются файлы стандартных графических форматов (BMP, TIFF, DWG, WMF, EMF).

В настоящее время автоматизированы расчеты массы заготовки, норм расхода материала на деталь, коэффициента использования материала для оптимизации количества необходимого материала, расчеты режимов резания и норм времени для различных операций механической обработки, расчет режимов сварки. Сравнительно быстро можно составить несколько вариантов технологического процесса обработки конкретной детали и выбрать оптимальный. Снимается рутинная часть работы.

В России для автоматизации проектирования технологических процессов механической обработки деталей на машиностроительных заводах разработаны различные автоматизированные системы: «Вертикаль», «Компас Автопроект», «ТехноПро Базовая», «T-FLEX Технология», «Adem» и др.

Технологичность изделия

При разработке конструкции изделия проектировщики стремятся максимально снизить затраты материалов и труда на его проектирование, изготовление, эксплуатацию и утилизацию. Конструктивное исполнение изделия зависит от его служебного назначения. Технологичность конструкции изделия определяется его приспособленностью к достижению оптимальных затрат ресурсов при его изготовлении, ремонте и утилизации.

Отработку конструкции изделия на технологичность регламентируют ГОСТ 14.201-83 и Методические рекомендации 1V1P186 — 85. Она выполняется на всех стадиях разработки конструкторской и технологической документации изделия, при составлении эскизного и технического проектов.

Технологичность изделия определяется не абсолютными показателями, а оценивается путем сравнения по параметрами изделия:

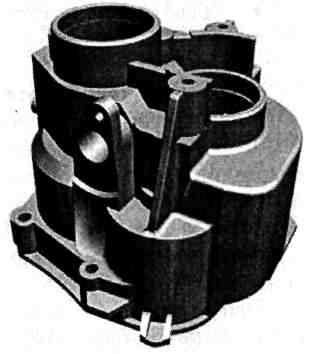

сложность элементов конструкции (рис. 5.1);

трудоемкостью его изготовления;

удельная материалоемкостью изделия;

коэффициент использования материала;

наличие в изделии унифицированных деталей и сборочных единиц;

технологическая себестоимость;

удельная энергоемкость изготовления изделия;

удельная трудоемкость подготовки изделия к функционированию;

коэффициент применяемости материалов;

коэффициент применения групповых и типовых технологических процессов;

использование материалов с хорошей обрабатываемостью;

использование литейных и штамповочных уклонов, скруглений в местах резких переходов.

Значительная часть из вышеназванных параметров (трудоемкость изготовления, удельная материалоемкость изделия, коэффициент использования Материала и т. д.) может быть рассчитана на ЭВМ в автоматизированном режиме.

Рис. 5.1. Вид детали сложной геометрической формы после конструкторско-технологической проработки

Согласно ЕСТПП требования к технологичности сборной конструкции разбиты на следующие группы:

к составу сборочной единицы;

к конструкции соединения составных частей;

к точности и методам сборки.

Необходимо учитывать, что технологичность отражает не функциональные возможности изделия, а его свойства как объекта производства и эксплуатации. Пренебрежение технологичностью конструкции машины приводит к тому, что трудоемкость, металлоемкость, а следовательно, и себестоимость машины, отдельных ее узлов и деталей могут быть выше оптимальной.

При отработке изделия на технологичность оценивают технологичность формы входящих в него деталей. Ниже приведено несколько наиболее общих рекомендаций по технологичности конструктивных форм деталей:

форма детали должна содержать стандартные и унифицированные конструктивные элементы;

конструкция детали должна обеспечивать возможность применения при ее изготовлении типовых технологических процессов;

обрабатываемые плоскости следует располагать на одном уровне.

Основные работы, выполняемые при проектировании технологического процесса обработки детали

Технологический процесс обработки детали содержит набор операций, переходов, инструментов, приспособлений, оснастки и станков, используемых при обработке конкретной детали. Он включает операции: заготовительные, механической и термической обработки, нанесения покрытий, слесарные и технического контроля.

Одновременный учет всех параметров, влияющих на выбор оптимального технологического процесса, представляет весьма сложную проблему. Значительные трудности встречаются при формализации таких задач, как выбор заготовки, станков, инструментов и т. п. для конкретного машиностроительного завода. Одной из главных характеристик производства является коэффициент закрепления операций — отношение числа всех технологи-

ческих операций, выполняемых в течение длительного периода времени, например — месяца или года, к числу рабочих мест.

На заводах применяют единичное, серийное или массовое производство. В единичном производстве, как правило, применяют универсальные станки и инструмент (коэффициент закрепления операций свыше 40), в серийном и массовом — высокопроизводительное оборудование и специальный дорогостоящий инструмент, например протяжки.

Систематизация ранее принятых технологических решений и нормативно-справочной информации на основе анализа конструкции детали позволяет повысить уровень автоматизации составления техпроцессов. Например, детали можно разделять делить по форме на классы: валы, втулки, диски, корпусные детали, некруглые стержни и т. д. Для каждого класса составляют типовой технологический процесс. Класс детали выбирается на основе действующих методик и классификаторов.

На выбор технологических операций оказывают влияние требования к качеству и точности обрабатываемых поверхностей. При выборе схемы базирования учитывают возможность соблюдения на большинстве операций одних и тех же технологических баз. Математически задача автоматизированного составления технологического процесса сводится к разработке варианта обработки детали, имеющей заданные геометрические размеры, вес и серийность производства, при минимальной стоимости и необходимой производительности. Как правило, можно предложить несколько вариантов получения заготовок, используемого для обработки оборудования, приспособлений, режущего инструмента, которые будут отличаться по материальным, временным и трудовым затратам. Выбор оптимального варианта осуществляется на основании результатов перебора всех возможных способов получения заготовок и методов их механической обработки.

Проектирование технологического процесса обработки детали начинают с анализа ее геометрической формы, габаритных размеров, требований к точности и качеству обрабатываемых поверхностей. Габаритные размеры учитывают, поскольку заготовки одинаковой геометрической формы, но с разными размерами обрабатываются по разной технологии. Так, технологии

Р

ис.

5.2. Основные сведения о заготовке,

отображаемые в САПР

ТП

ис.

5.2. Основные сведения о заготовке,

отображаемые в САПР

ТП

обработки зубчатых колес судового двигателя и наручных часов различаются. Количество изготавливаемых деталей влияет на тип производства: единичное, серийное или массовое.

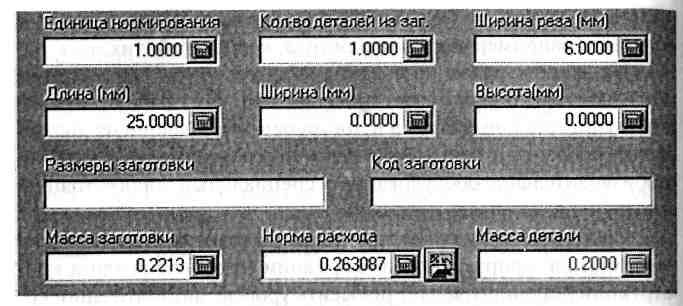

При проектировании технологического процесса учитывают характеристики материала заготовки (марка, твердость, прочность), размеры детали, количество деталей, получаемых из одной заготовки, коэффициент использования материала, стоимость одного килограмма материала заготовки и стоимость ее изготовления. Определяют метод получения заготовки (литье в песчаные формы, по выплавляемым моделям, штамповка на молотах, прессах, на горизонтально-ковочных машинах и т. д.), цех и участок, где она будет получена. От метода получения заготовки зависят ее масса, размеры (рис. 5.2) и точность, а, следовательно — и последующая обработка. Область выбора метода получения заготовки существенно сужается при задании определенных критериев, например, нормы расхода металла.

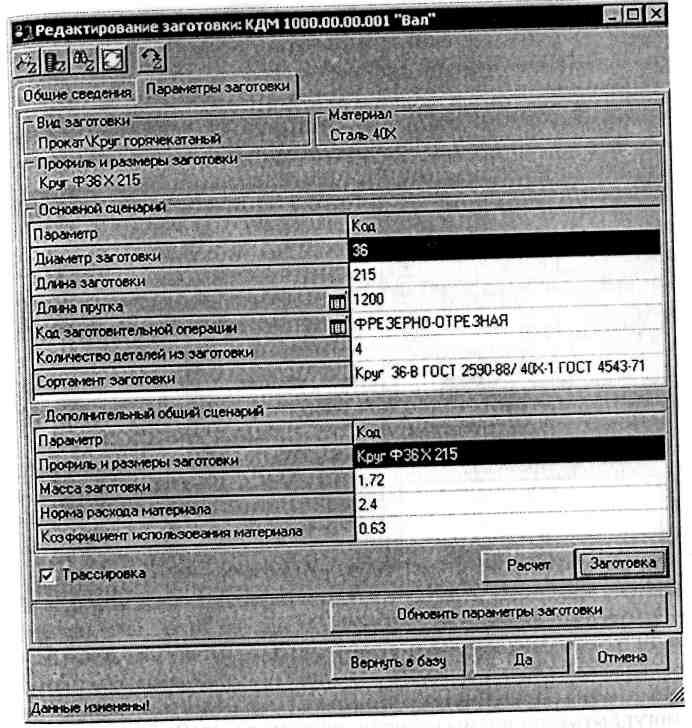

САПР облегчает выбор марки материала из базы материалов/сортамента (рис. 5.3) и метода получения заготовки (литье, ковка, штамповка и т. д.) с учетом вида детали, автоматизирует расчет массы заготовок и норм времени на отдельные операции. При необходимости составляется технико-экономическое обоснование методов получения заготовки. САПР позволяет рассчитать стоимость различных вариантов получения заготовок, нормы расхода металла, а также подготовить различные сводные и подетальные документы (ведомости).

Для установления планового количества материалов, обеспечения наиболее рационального и эффективного использования сырья в производстве производится нормирование их расхода для изготовления изделия. Автоматическое нормирование объектов технологического процесса для различных типов производства: единичного, серийного и массового, — выполняется по общемашиностроительным нормативам труда. У каждого предприятия

могут быть свои нормы времени, поэтому в САПР ооычно предусмотрена возможность корректировки норм времени.

Рис. 5.3. Редактирование сведений о заготовке в САПР TechCard

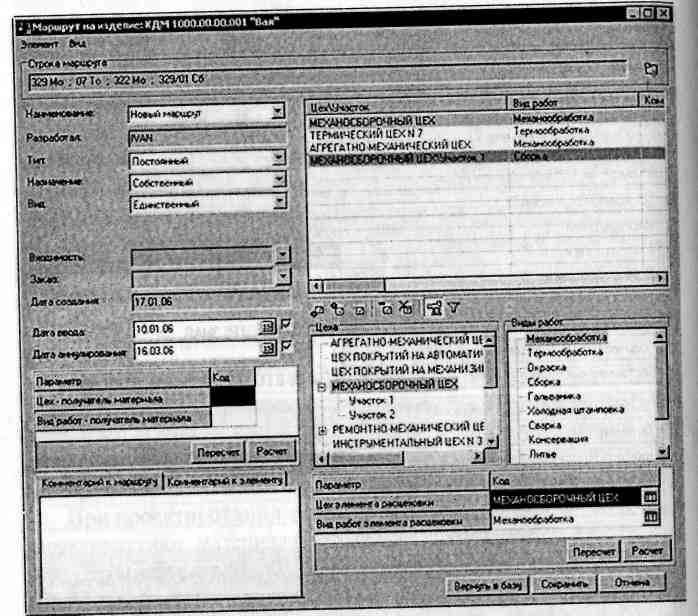

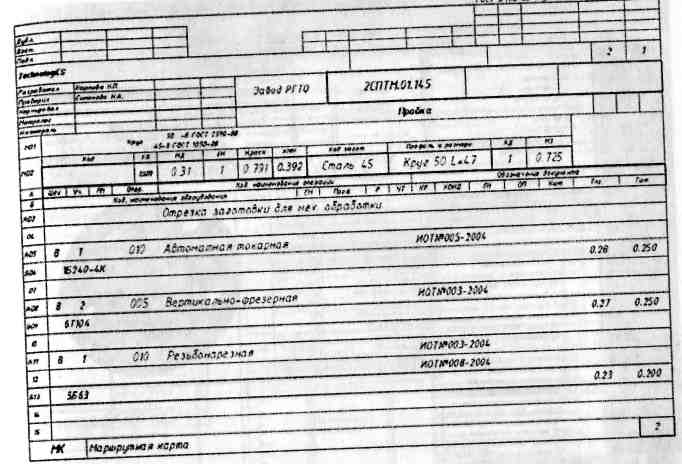

Обработка заготовки может выполняться в одном или нескольких цехах и проектироваться различными специалистами. В маршрутной карте указывают цех, участок и вид выполняемых

работ (рис. 5.4).

Рис. 5.4. Окно редактирования маршрута обработки заготовки по цехам

После составления структуры технологического процесса, технолог приступает к его детализации. При формировании маршрута обработки деталь разбивают на элементарные поверхности: цилиндрическая, плоская, торец, и соответственно выбирают операции механической обработки: токарная, фрезерная, резьбонарезная и т. д. (рис. 5.5).

Р ис.

5.5. Маршрутная карта обработки детали

ис.

5.5. Маршрутная карта обработки детали

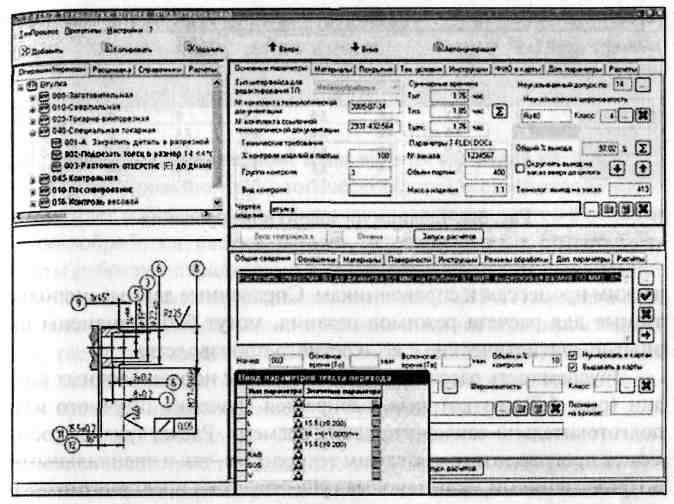

В САПР «Вертикаль» (группа компаний «АСКОН») технология обработки заготовки отображается компонентами «дерево» и «сетка» (рис. 5.6). «Дерево» используется для просмотра состава и последовательности технологических операций, в «сетке» на различных закладках отображаются переходы, используемая оснастка, материалы, режимы обработки и т. д. Выбор определенного элемента в дереве автоматически собирает технологические переходы по данному конструктивному элементу детали и выводит их на вкладке «План обработки».

Между деревьями конструкторско-технологических элементов и технологических переходов существует взаимная синхронизация. Создание двусторонних связей между ними позволяет определить состав поверхностей, обрабатываемых на отдельных технологических операциях, список переходов, используемых для обработки каждой поверхности. В случае изменения конструктором размеров, допусков, шероховатостей поверхностей обрабатываемой детали обеспечивается автоматический перерасчет отдельных параметров технологического процесса.

Рис. 5.6. Разработка технологии обработки детали в САПР «Вертикаль»

При формировании текстов переходов технолог имеет возможность считывать сведения о размерах, допусках и других элементах чертежа непосредственно с электронной модели, что ускоряет ввод информации и уменьшает количество ошибок (рис. 5.7).

Рис. 5.7. Ввод параметров текста перехода непосредственно с электронной модели

Выбор наилучшего варианта обработки выполняется на основе критерия оптимальности, в качестве которого могут выступать производительность процесса обработки заготовки (или отдельной операции) или технологическая себестоимость процесса детали.

Для облегчения работы технолога в информационную базу САПР ТП включают следующие сведения:

-физико-механические свойства обрабатываемых материалов;

-перечень технологических операций согласно классификатору;

-типовые технологические процессы, используемые на предприятии, для деталей разных классов;

-каталоги типовых переходов;

-используемые на предприятии приспособления, режущие, вспомогательные и измерительные инструменты, технологическая оснастка;

-справочные данные, необходимые для заполнения параметров операционной технологии;

-паспортные данные оборудования и его размещение по участкам;

-таблицы и формулы для автоматизированного расчета режимов обработки и определения норм времени на переходы и операции.

В базе данных могут содержаться единые каталоги по материалам, операциям, оборудованию и его размещению, а также различные каталоги по переходам, оснастке, типовым технологи-

ческим процессам и справочникам. Справочные данные, используемые для расчета режимов резания, могут быть заменены на опытно-статистические с конкретного производства.

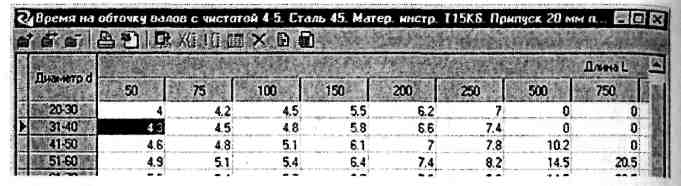

Трудоемкость рассчитывается на основе нормировочных таблиц (рис. 5.8), из которых выбирается значение штучного или подготовительно-заключительного времени. Расчет трудоемкости может производиться как самим технологом, так и специальными подразделениями, если таковые существуют на предприятии.

Рис. 5.8. Таблица трудового нормирования

При укрупненном нормировании выполняется расчет неполного штучного времени на различные виды механических операций. Результатами расчета являются подготовительно-заключительное время, сумма неполного штучного и вспомогательного времени в минутах для каждой операции.

При составлении технологического процесса работы распределяют по станкам, участкам и цехам. Для каждой операции заполняются такие параметры, как код профессии, разряд станочника, условия труда и т. д. В технологические карты заносятся сведения, касающиеся изготовления деталей. В них указываются материал заготовки и норма его расхода на каждую деталь, перечень операций и их трудоемкость, используемые инструменты, приспособления, оборудование и режимы его работы. На опытных производствах и на небольших предприятиях часто работают с упрощенными маршрутными технологиями.

На основании технологии, спроектированной в электронном виде, автоматически формируется необходимый комплект технологической документации различного назначения. При внесении изменений в конструкцию детали технолог и другие специалисты, делают необходимые корректировки, обеспечивающие подготовку производства с учетом этих изменений. На практике это может привести к повторному выполнению ранее сделанных работ и может занять не намного меньше времени, чем первичное проектирование.

Автоматизация решений технологических задач на эвм

Проектирование технологического процесса на заводе часто выполняет рабочая группа, включающая специалистов в области механообработки, сварки, сборки, гальваники и т. д. Эти специалисты работают параллельно и отвечают за свой фрагмент технологического процесса. Наиболее широко САПР ТП применяется в различных службах, мелкосерийном и единичном производствах, где использование типовых и групповых технологических процессов оказывается неэффективным вследствие больших затрат времени на проведение подготовительных работ.

Опыт использования САПР ТП показал, что полностью автоматизировать удается решение только некоторых формализованных, сильно структурированных задач, например, расчет режимов резания и норм времени, расчет припусков, погрешностей обработки и т. п. В области механообработки целесообразно использовать режим диалога для решения сложных, неформализованных, слабоструктурированных задач: выбор технологических баз, порядок их смены, синтез инструментальных наладок для многопозиционных металлорежущих станков, пространственная компоновка инструментальных наладок.

Разработка технологии обработки деталей сложной геометрической формы, как правило, выполняется в интерактивном пошаговом режиме. Степень автоматизации зависит от используемой исходной информации. Минимальная автоматизация имеет место в тех случаях, когда технолог сам вводит исходные данные и составляет технологию в диалоговом режиме. Максимальная автоматизация обеспечивается при получении исходной информации из базы данных, используемой конструкторскими подразделениями и генерации техпроцесса в автоматическом режиме.

Современные САПРТП позволяют моделировать технологический процесс и результаты обработки. Любая ранее созданная технология может быть повторно загружена и отредактирована. Фотореалистическое изображение обработанной поверхности

позволяет технологу оперативно проконтролировать его результаты работы и своевременно обнаружить ошибки. На экране компьютера отображаются границы заготовки, зоны оброботки, снимаемый припуск, а также для задания траектории перемещения инструмента на различных операциях.

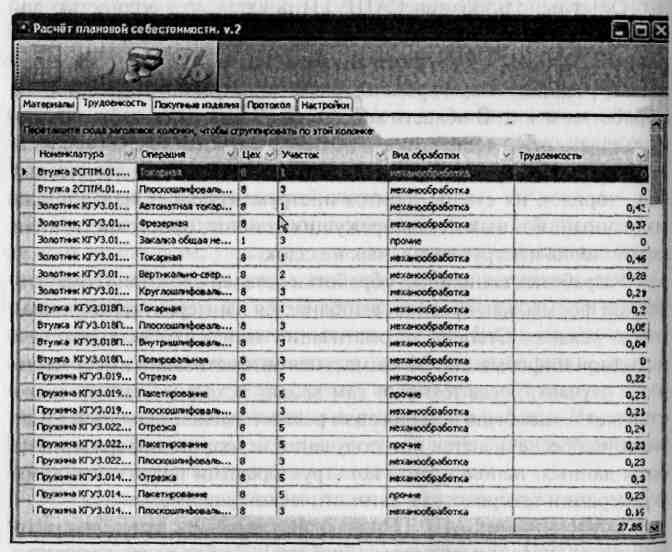

Применение САПР ТП приводит к снижению себестоимости и трудоемкости обработки деталей, увеличению коэффициента загрузки оборудования и улучшению качества деталей и делает рентабельным использование дорогостоящего оборудование с ЧПУ в мелкосерийном и единичном производстве. С планированием производственных процессов тесно связаны вопросы, расчет трудоемкости и плановой себестоимости деталей изделия (рис. 5.9).

Рис. 5.9. Расчет САПР плановой себестоимости изготовления деталей

При составлении программы САПР можно использовать иерархические и логические связи. Например, иерархические связи могут отражать принадлежность деталей к сборочной единице,

логические связи - связь технологической оснастки с заготовкой, для изготовления которой она предназначена, и т. п. Объекты и связи задаются пользователем и описываются набором характеристик.