- •Введение

- •1.Описание объекта производства

- •2.Назначение и условие работы детали в узле

- •3.Анализ технологичности конструкции детали

- •3.1.Качественная оценка технологичности конструкции изделия

- •3.2.Количественная оценка технологичности конструкции изделия

- •4.Выбор метода получения заготовки

- •Годовой экономический эффект

- •5.Анализ базового варианта технологического процесса

- •5.1. Анализ технологического процесса и применяемого оборудования

- •5.2. Базирование заготовки при обработке

- •6.Анализ применяемых режущих инструментов

- •7.Анализ установочно-зажимных приспособлений

- •7.1 Описание конструкции и принципа действия мембранного патрона. Порядок его расчета.

- •8.Качественная и количественная оценка уровня механизации и автоматизации технологического процесса

- •9.Стандартизация, методы и средства межоперационного и окончательного контроля. Виды брака при обработке

- •10. Применение вычислительной техники на заводе

- •11.Технико-экономические показатели

- •12.Техника безопасности и противопожарная техника в цехе и на участке изготовления детали

- •12.1. Техника безопасности

- •12.2. Противопожарная техника безопасности

- •13.Анализ техпроцесса с точки зрения окружающей среды на участке изготовления детали

- •14.Передовой научно - технический опыт в рассматриваемой отрасли

- •Приложение Литература

7.1 Описание конструкции и принципа действия мембранного патрона. Порядок его расчета.

Мембранные патроны применяются для точного центрирования и закрепления деталей, обрабатываемы на токарных и шлифовальных станках. В мембранных патронах обрабатываемые детали устанавливаю по наружной или внутренней поверхности. Базовые поверхности деталей должны быть обработаны по 5-7 квалитету точности. Мембранные патроны обеспечивают точность центрирования деталей 0,004–0,007 мм.

Конструкция мембранного патрона включает: деталь, кулачок, мембрану, корпус, шток, поршень, кронштейн, болты, гидроцилиндр, динамометрический ключ. Мембранный патрон закреплен на кронштейне. Поворот детали осуществляется с помощью динамометрического ключа. Мембрана закреплена на корпусе патрона с помощью винтов.

Мембранный патрон работает следующим образом: для установки и закрепления детали необходимо, чтобы на мембрану была приложена сила от поршня с помощью штока гидроцилиндра равная величине необходимой для раскрытия кулачков на расчётный угол φ. Закрепление происходит за счёт упругих сил мембраны, когда шток отходит в исходное положение.

Мембранные патроны изготавливают из стали 65Г, 30ХГС с закалкой до твердости HRC 40…50. Основные размеры кулачковых мембран нормализованы.

Для разработанной технологической оснастки – мембранного патрона необходимо:

Рассчитать усилие резания

где Kp – поправочный коэффициент, учитывающий фактические условия резания.

Выбрать мембрану (Б.Н. Вардашкин стр.515-525) dр.к, h и Рос,

где dр.к – диаметр расточки кулачков.

Найти суммарное усилие W=Pz+ Рос+Кз,

где Кз–коэффициент запаса.

Определить диаметр гидроцилиндра Dц.

8.Качественная и количественная оценка уровня механизации и автоматизации технологического процесса

Автоматизация технологических процессов осуществляется с целью повышения производительности труда и сокращения числа рабочих, снижения себестоимости труда и повышения качества изделий.[3]

Анализ автоматизации включает качественную и количественную оценку; ее производят по видам, категориям и степеням. Различают следующие виды автоматизации: единичная, комплексная, полная и неполная. Степень автоматизации характеризует ее с точки зрения области применения от единичных технологических операций до организации техпроцессов выполненных на уровне крупных производств.

Для анализа автоматизации технологического процесса и каждой входящей в него операции составляем табл.9.1.

Таблица 8.1 Характеристика механизации и автоматизации техпроцесса.

№ операции |

Модель станка |

Управление циклом |

Способ загрузки заготовок |

Вид межопера-ционного транспорта |

Тo d= --- Тшт |

Качественная оценка механизации и автоматизации |

||||||||

Сте-пень |

Вид |

Кате- гория |

||||||||||||

005 |

1К282 |

П/автомат. |

Ручной |

Склиз |

0,64 |

3 |

А |

5 |

||||||

015 |

1П756ДФ3 |

автомат |

Ручной |

Склиз |

0,81 |

3 |

А |

6 |

||||||

020 |

1П756ДФ3 |

автомат |

Ручной |

Склиз |

0,85 |

3 |

А |

6 |

||||||

025 |

1П756ДФ3 |

автомат |

Ручной |

Склиз |

0,88 |

3 |

А |

6 |

||||||

030 |

1П756ДФ3 |

автомат |

Ручной |

Склиз |

0,86 |

3 |

А |

6 |

||||||

040 |

1П756ДФ3 |

автомат |

Ручной |

Склиз |

0,86 |

3 |

А |

6 |

||||||

050 |

3Т160 |

П/автомат. |

Ручной |

Склиз |

0,75 |

3 |

А |

3 |

||||||

055 |

2Л53У |

Ручное |

Ручной |

Склиз |

0,58 |

3 |

А |

3 |

||||||

060 |

2Л53У |

Ручное |

Ручной |

Склиз |

0,53 |

3 |

А |

3 |

||||||

065 |

2Л53У |

Ручное |

Ручной |

Склиз |

0,53 |

3 |

А |

3 |

||||||

070 |

2А554 |

Ручное |

Ручной |

Склиз |

0,7 |

3 |

А |

3 |

||||||

090 |

5Д312 |

П/автомат. |

Ручной |

Склиз |

0,85 |

3 |

А |

5 |

||||||

100 |

5Е580 |

П/автомат. |

Ручной |

Склиз |

0,63 |

3 |

А |

5 |

||||||

Уровень механизации и автоматизации на участке довольно высок на операциях. Требуется введение межоперационного транспорта на операциях и для повышения производительности и уменьшения числа рабочих следует рассмотреть возможность автоматизации процесса загрузки-разгрузки станков.

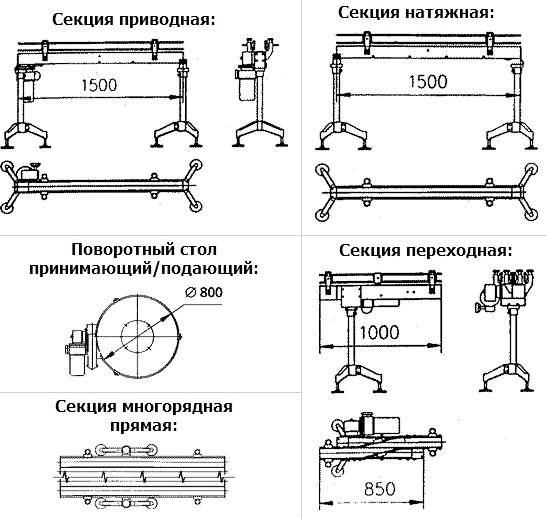

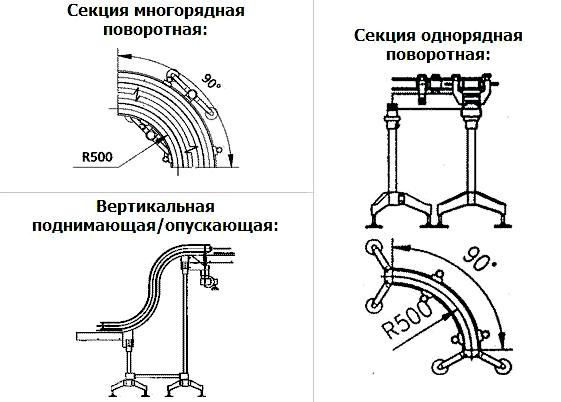

Подвесной цепной конвейер

Подвесные грузонесущие конвейеры предназначены для непрерывного или периодического транспортирования штучных грузов по замкнутой пространственной трассе. В сочетании с механизмами съема и навески грузов подвесные конвейеры составляют комплексную транспортно-технологическую систему. В состав оборудования подвесных конвейеров входят: ходовой путь (прямолинейные участки, горизонтальные и вертикальные изгибы); элементы крепления трассы; тяговая цепь (двухшарнирная или разборная) с присоединенными каретками с грузонесущими подвесками; поворотные устройства; натяжные устройства; устройства управления приводами автоматического адресования грузов (релейно-контактные или бесконтактные); дополнительное оборудование (металлоконструкции, площадки обслуживания и т. д.).

Пути, тяговые разборные цепи, каретки и поворотные устройства могут эксплуатироваться в моечных, сушильных, окрасочных камерах при температуре до +150°С.

Таблица 8.2 Основные технические данные подвесного конвейера.

Модель |

ПНЦ-32 |

Грузоподъемность, кг. |

80 |

Тип цепи |

двухшарнирная |

Шаг цепи, мм |

200 |

Скорость движения цепи, м/с |

0,2 |

Максимальный угол наклона трассы |

90 |

Производительность (подвесок/час) |

6000 |

Напряжение питания, В |

380/220 |

Рисунок 8.1 Составные секции подвесного конвейера.