- •1. Назначение, технические данные, состав, общее устройство электроагрегатов и электростанций

- •1.1. Назначение

- •Станции работают нормально при следующих условиях:

- •1.5. Устройство и работа агрегатов

- •1.6. Устройство и работа станции

- •2. Устройство и работа составных частей агрегата

- •2.1. Дизель

- •2.2. Синхронные трехфазные генераторы переменного тока

- •2.2.1. Генератор дгс92-4м м201

- •2.2.2. Генератор пс93-4м

- •Р ис. 11. Принципиальная схема электрических соединений генератора и возбудителя:

- •2.3. Соединение дизеля с генератором

- •2.4. Топливная система

- •2.5. Система регулирования частоты вращения дизеля

- •2.6. Система смазки

- •2.7. Система охлаждения и цодогрева дизеля

- •2.8. Система очистки воздуха

- •2.9. Система отвода выхлопных газов

- •2.11. Каркас щита управления

- •2.12. Капот

- •2.13. Распределительное устройство.

- •2.14. Щит управления

2.6. Система смазки

Система смазки дизеля циркуляционная, комбинированная. Все основные подшипники смазываются под давлением, а поршни, втулки верхних головок шатунов, поршневые пальцы, шестерни привода распределительных валов и ряд других узлов — разбрызгиванием.

Вне циркуляционной системы смазки остаются только узлы трения, работающие с небольшими нагрузками: в топливном насосе, регуляторе оборотов, вентиляторе, зарядном генераторе и пусковом стартере, смазка которых обеспечивается периодической

заправкой в них масла и консистентной смазки через заправочные отверстия и масленки.

Д изели

1Д6 и У1Д6 имеют «сухой» картер, т. е. масло,

вытекающее из подшипников при работе

дизеля, стекает в нижний его картер,

откуда непрерывно отсасывается из двух

маслосборников

изели

1Д6 и У1Д6 имеют «сухой» картер, т. е. масло,

вытекающее из подшипников при работе

дизеля, стекает в нижний его картер,

откуда непрерывно отсасывается из двух

маслосборников

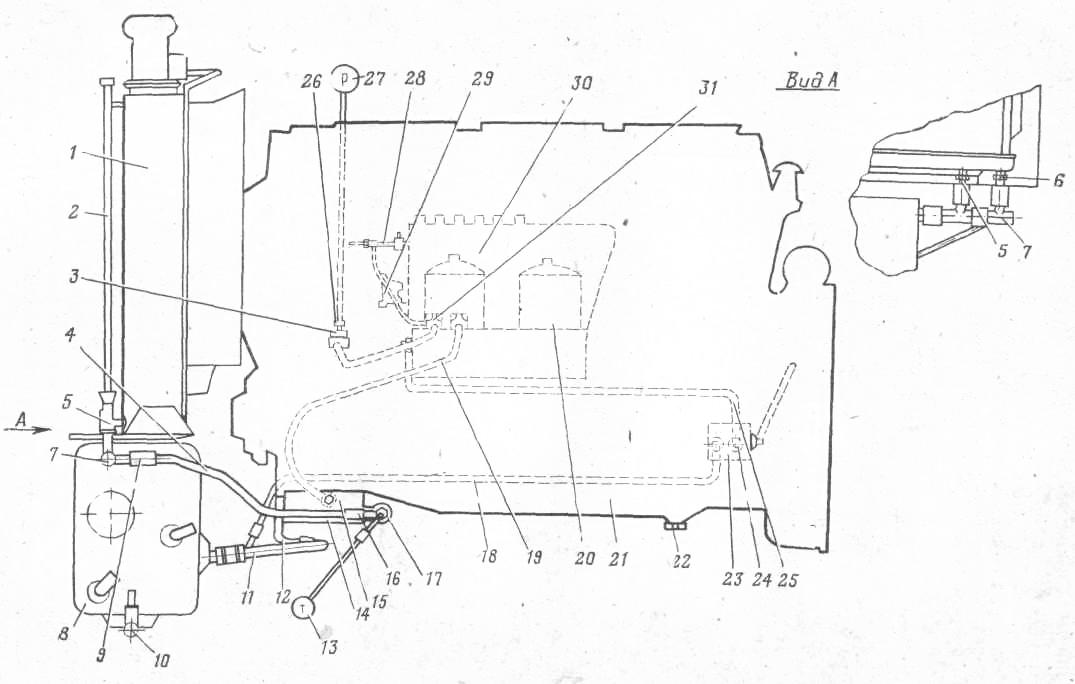

Р ис.

18. Схема системы маслопитания дизеля

1Д6:

1 — водяной

радиатор; 2—масляный радиатор; 3 — штуцер

подвода масла

к главной магистрали дизеля; 4 —

трубопровод подвода масла

к маслоперепускному клапану; 5 — патрубок

отвода масла от масляного

радиатора; 6 — патрубок подвода масла

к масляному радиатору;

7 — маслоперепускной клапан; 8—масляный

бак; 9— дюритовый

шланг; 10 — кран слива масла; 11 — трубопровод

подвода масла

к масляному насосу; 12 — датчик

дистанционного термометра; 13

— измеритель дистанционного термометра;

14 — нагнетающая секция масляного

насоса; 15 — переходный корпус; 16 —

откачивающая секция

масляного насоса; 17 — переходный

маслопровод; 18 — трубопровод

подвода масла к ручному масло подкачивающему

насосу; 19

— трубопровод подвода масла к масляному

фильтру; 20 — масляный фильтр; 21 —

дизель; 22 — пробка слива масла из заднего

маслоотстойника

картера; 23 — ручной масло прокачивающий

насос; 24 — пробка

для выпуска воздуха из маслопровода;

25 — трубопровод подачи

масла от ручного насоса к фильтру; 26 —

датчик дистанционного

манометра; 27 — измеритель дистанционного

манометра;

28 — клапан.

ис.

18. Схема системы маслопитания дизеля

1Д6:

1 — водяной

радиатор; 2—масляный радиатор; 3 — штуцер

подвода масла

к главной магистрали дизеля; 4 —

трубопровод подвода масла

к маслоперепускному клапану; 5 — патрубок

отвода масла от масляного

радиатора; 6 — патрубок подвода масла

к масляному радиатору;

7 — маслоперепускной клапан; 8—масляный

бак; 9— дюритовый

шланг; 10 — кран слива масла; 11 — трубопровод

подвода масла

к масляному насосу; 12 — датчик

дистанционного термометра; 13

— измеритель дистанционного термометра;

14 — нагнетающая секция масляного

насоса; 15 — переходный корпус; 16 —

откачивающая секция

масляного насоса; 17 — переходный

маслопровод; 18 — трубопровод

подвода масла к ручному масло подкачивающему

насосу; 19

— трубопровод подвода масла к масляному

фильтру; 20 — масляный фильтр; 21 —

дизель; 22 — пробка слива масла из заднего

маслоотстойника

картера; 23 — ручной масло прокачивающий

насос; 24 — пробка

для выпуска воздуха из маслопровода;

25 — трубопровод подачи

масла от ручного насоса к фильтру; 26 —

датчик дистанционного

манометра; 27 — измеритель дистанционного

манометра;

28 — клапан.

Рис. 19. Схема системы маслопитания дизеля У1Д6.

остановки дизеля при падении масла в главной масляной магистрали; 29 — маслопровод подвода масла к клапану остановки; 30 — топливный насос дизеля; 31 — трубопровод подвода масла к главной масляной магистрали дизеля.

двумя откачивающими секциями масляного насоса. Поэтому в системе смазки дизеля различаются две части — внутренняя и внешняя.

Во внутреннюю систему смазки входят узлы и детали, установленные на дизеле: трех секционный масляный насос, масляный фильтр, маслопроводы, дистанционный термометр для замера температуры масла, выходящего из дизеля, и манометр для замера давления масла в главной масляной магистрали дизеля после масляного фильтра.

Схема системы маслопитания дизеля 1 Д6 дана на рис. 18, а У1Д6 — на рис. 19.

Описание устройства и работы внутренней части системы смазки приведено в описании на дизели 1Д6 и У1Д6.

Внешняя часть системы смазки включает в себя" масляный бак 8 (рис. 18, 19), ручной масло прокачивающий насос 23, масляный радиатор 2, маслоперепускной клапан 7 и маслопроводы.

Масляный бак (рис. 20) состоит из корпуса, заливной горловины 4, масломерного щупа 5 в защитном корпусе 13, приемного фильтра 22, подводящего 32 и отводящего 29 патрубков подключения нагревателя, сливных кранов 27 и 28, газоотводной трубки 18, нагревателя 19 и пеногасителя /.

Корпус бака сварен из двух боковин и двух днищ. Внутри корпуса размещен нагреватель, собранный из двух внутренних змеевиков и двух наружных, выполненных из медных трубок. Концы змеевиков впаяны в отверстие присоединительных фланцев 31. Внутренние и наружные змеевики соединены между собой с помощью скоб 33, образуя блок — нагреватель. На патрубке 29 установлен кран 28 для слива охлаждающей жидкости из нагревателя.

Для крепления свободной части нагревателя внутри корпуса вварена перегородка 16, в пазовые отверстия которой впаяны торцовые части наружных змеевиков нагревателя. В нижней части корпуса бака вварен отстойник 20 со сливной трубкой 24, на конце которой закрепляется переходным штуцером и ниппелем кран 27 для слива отстоя из бака. Над отстойником на резьбовом патрубке 21 масло приемной трубки 34 установлен приемный фильтр 22. Масло-приемная трубка 34 одним концом припаяна к угольнику 23 и вторым — к конической выдавке боковины 12. На выходном конце масло приемной трубки напаяна втулка с буртом для присоединения к ней приемного маслопровода.

В верхней части корпуса установлен инерционно-сопловой пеногаситель, который состоит из сопла, оформленного желобами, образующими коническую полость. Нижний желоб, кроме конической полости, имеет канавки, направленные перпендикулярно к оси сопла. К соплувдоль длинных сторон приварены по одному спиральному желобу, к которым припаян поддон.

Для крепления заливной горловины 4 к боковине 2 приварена коробка 9 с установленным внутри нее фланцем 8.

Рис. 20. Масляный бак:

1 —- пеногаситель; 2 — верхняя боковина; 3 — дюритовый шланг; 4 — заливная горловина; 5 — масломерный щуп; 6 — фибровая шайба; 7 — прокладка; 8 — фланец; 9 — коробка; 10 —- днище; // — крышка смотрового люка; 12 — нижняя боковина; 13 — защитный корпус; 14, 15 — втулки; 16 — перегородка; 17, 33 — скобы; 18 — газоотводная трубка; 19 — нагреватель; 20 — отстойник; 21 — патрубок крепления фильтра; 22 — приемный фильтр; 23 — угольник; 24 — сливная трубка; 25 — накидная гайка; 26 — переходный штуцер; 27 — кран слива масла; 28 — кран слива охлаждающей жидкости из нагревателя; 29 — патрубок отвода охлаждающей жидкости; 30 — патрубок пеногасителя; 31 — фланец; 32 — патрубок подвода охлаждающей жидкости; 34 — трубка приемного фильтра.

Горловина закрепляется на коробке специальными болтами с уплотнительными шайбами. Между фланцем горловины и коробкой поставлена прокладка. В резьбовом отверстии корпуса заливной горловины установлен масломерный щуп в защитном корпусе 13.

Для отвода газов от сапуна заливной горловины на верхней боковине бака установлена газоотводная трубка 18, соединенная шлангом 3 с газоотводным штуцером сапуна.

На днище 10, кроме патрубков нагревателя и пеногасителя, размещены смотровой люк, закрываемый крышкой 11. Между крышкой и днищем установлена прокладка.

Для крепления масляного бака к раме агрегата на его нижней боковине и днище имеются выштамповки с ребрами жесткости, в гнездах которых приварены фланцы с резьбовыми втулками 14 и 15. К втулкам боковин прикрепляются болтами два корытообразных кронштейна, а к втулкам днища — угольник.

Кронштейны и угольник крепятся к раме агрегата болтами. При установке бака на раму агрегата пазовые отверстия в кронштейнах и угольнике позволяют совмещать ось патрубка 30 пеногасителя с осью выходного патрубка маслоперепускного клапана.

Заливная горловина маслобака (рис. 21) выполнена в блоке с сапуном, служащим для отделения капель масла от газов, выходящих из маслобака, и состоит из литого чугунного корпуса, заливной трубы, сетчатого фильтра и крышки.

Корпус заливной горловины имеет прилив с гнездом для размещения сапуна и резьбовые отверстия под установку стяжного полого болта 8 газоотводного штуцера 2 и корпуса масломерного щупа (отверстие а).

Полость корпуса / под установку заливной трубы соединена перепускным отверстием б с полостью гнезда под установку- колпака сапуна. На обоих концах заливной трубы имеется резьба: с одной стороны — цилиндрическая, с другой — коническая. Заливная труба концом с конической резьбой завернута в патрубок корпуса. Внутрь заливной трубы вставлен сетчатый фильтр. Отверстие заливной горловины закрывается крышкой 15 с уплотнительной прокладкой 17.

С апун

маслобака состоит из колпака 9, внутри

которого уложена

проволочная набивка 5. Через колпак

сапуна пропущен стяжной

полый болт 8 с уплотнительной шайбой 7,

которым сапун закрепляется

в гнезде корпуса заливной горловины.

Наружная ограничительная

чашка, удерживающая проволочную набивку,

фиксируется

пружинным кольцом 4, вставленным в

канавку стяжного болта

8. Место сопряжения торца колпака сапуна

с приливом корпуса

1 уплотнено резиновой прокладкой 3,

уложенной в проточку

прилива.

апун

маслобака состоит из колпака 9, внутри

которого уложена

проволочная набивка 5. Через колпак

сапуна пропущен стяжной

полый болт 8 с уплотнительной шайбой 7,

которым сапун закрепляется

в гнезде корпуса заливной горловины.

Наружная ограничительная

чашка, удерживающая проволочную набивку,

фиксируется

пружинным кольцом 4, вставленным в

канавку стяжного болта

8. Место сопряжения торца колпака сапуна

с приливом корпуса

1 уплотнено резиновой прокладкой 3,

уложенной в проточку

прилива.

Отделение частиц масла, находящихся в газах, выходящих из маслобака, происходит следующим образом.

Газы с частицами масла под действием избыточного давления в баке проходят в полость заливной горловины и перетекают через перепускное отверстие б в полость гнезда корпуса под установку сапуна. Далее, через отверстие нижней ограничительной чашки сапуна газы направляются на слой проволочной набивки, на которой происходит отделение от них частиц масла. Газы, прошедшие слой набивки, собираются в верхней части колпака сапуна и по газоотводной трубке направляются в атмосферу.

Рис. 21. Заливная горловина с сапуном в сборе: 1 — корпус; 2 — штуцер; 3, 17 — прокладки; 4, 14, 20 — пружинные кольца; 5 — проволочная набивка; 6 — ограничительная чашка; 7 — фибровая шайба; 8 — стяжной полый болт; 9 — колпак; 10 — труба; 11 — сетчатый фильтр; 12 — скоба; 13— заклепка; 15 — крышка; 16 — шайба; 18 — штифт; 19 — серьга; 21 — цепочка; а — резьбовое отверстие для установки масломерного щупа; б — перепускное отверстие.

Масломерный щуп служит для измерения уровня масла в маслобаке. Указатель масломерного щупа выполнен в виде линейки с нанесенными на ней тремя метками П, 1/2 и 0. Для предохранения от вспенивания масла, находящегося в зоне измерения уровня, линейка масломерного щупа установлена в защитный корпус (трубку)»

П риемный

фильтр (рис.

22) предназначен для фильтрации масла,

засасываемого масляным насосом дизеля.

Фильтр собран из двух, фасонных крышек,

к которым снаружи припаяны сетки.

риемный

фильтр (рис.

22) предназначен для фильтрации масла,

засасываемого масляным насосом дизеля.

Фильтр собран из двух, фасонных крышек,

к которым снаружи припаяны сетки.

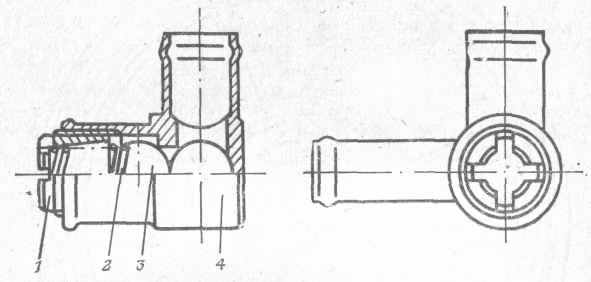

Рис. 22. Приемный фильтр:

1 — нижняя крышка; 2 — нижняя сетка; 3 — верхняя крышка; 4 — резьбовая втулка; 5 — верхняя сетка; а — отверстие для выхода воздуха.

Фильтр крепится на патрубке маслоприемной трубы маслобака резьбовой втулкой. На верхней крышке имеется отверстие а для выхода воздуха.

Маслоперепускной клапан (рис. 23) служит для предохранения масляного радиатора от разрушения при повышении в нем давления масла более 1,4—1,6 кгс/см2, которое может возникать при подаче в радиатор холодного масла. Клапан состоит из стального корпуса 4, внутри которого размещены шарик 3, перекрывающий перепускное отверстие, пружина 2 и регулировочная корончатая резьбовая втулка /.

Масляный радиатор служит для охлаждения масла, выходящего из дизеля. Радиатор закреплен болтами на раме водяного радиатора. На входной и выходной штуцера радиатора навернуты патрубки, соединенные дюритовыми шлангами с перепускным клапаном.

Рис.

23. Маслоперепускной клапан:

Рис.

23. Маслоперепускной клапан:

1 — втулка; 2 — пружина; 3 — шарик; 4 — корпус клапана.

Ручной маслопрокачивающий насос служит для заполнения маслом главной масляной магистрали дизеля и создания в ней давления не менее 2,5 кгс/см2 перед пуском дизеля. Насос установлен на правой передней стойке рамы агрегата. На штуцерном болте установлена пробка для выпуска воздуха из маслопроводов перед закачкой в них масла.

Соединение маслопроводов (рис. 18, 19). Маслопроводы внешней системы смазки соединены штуцерами, и шлангами. Дюритовые шланги предохраняют от поломок отдельные узлы системы при их взаимных перемещениях, возникающих при деформациях рамы.

Для контроля за давлением масла в главной масляной магистрали дизеля и температурой масла на маслопроводе установлен датчик 26 дистанционного манометра, а в переходном корпусе 15 (рис. 18) установлен датчик 12 дистанционного термометра. В системе маслопитания дизеля У1Д6 (рис. 19) датчик дистанционного термометра 17 установлен в переходном маслопроводе 16.

Измерители манометра и термометра размещены на внутренней панели щита управления.

Работа масляной системы. Перед пуском дизеля масло по трубопроводу 18 засасывается из масляного бака ручным маслопрокачивающим насосом 23 (рис. 18, 19) и по трубопроводу 25 нагнетается в масляный фильтр 20. Одновременно масло подается к клапану остановки дизеля 28, который подключен к масляной системе для обеспечения возможности пуска дизеля при давлении масла в главной масляной магистрали не ниже 2,5 кгс/см2. При работе дизеля клапан отключает подачу топлива при давлении масла в главной магистрали ниже 2,5 кгс/см2. Пройдя фильтр, масло по трубопроводу 31 поступает в дизель. После пуска дизеля нагнетающая секция трехсекционного масляного насоса дизеля засасывает по трубопроводу 11 масло из масляного бака 8 и подает его к масляному фильтру 20. Пройдя через масляный фильтр, масло под давлением подается в главную масляную магистраль внутренней системы смазки дизеля.

Выходящее из подшипников масло стекает в нижний картер дизеля, отсасывается из его переднего и заднего маслосборников двумя откачивающими секциями масляного насоса и подается по маслопроводам к маслоперепускному. клапану 7. По входному корпусу маслоперепускного клапана масло подается в масляный радиатор 2 и, охладившись в нем, направляется через выходной патрубок в пеногаситель бака.

В случае подачи к маслоперепускному клапану холодного масла, давление в последнем увеличивается. При давлении более 1,4—4,6 кгс/см2 масло отжимает шарик 3 (рис. 23) и, пройдя через перепускное отверстие в регулировочной втулке, направляется к пеногасителю бака, минуя радиатор.

Производительность двух откачивающих секций масляного насоса больше производительности нагнетающей секции, поэтому одновременно с маслом из нижнего картера дизеля отсасываются газы, прорывающиеся в полость шатунно-кривошипного механизма через зазоры между компрессионными кольцами поршней и зеркалом цилиндров.

При входе в пеногаситель вспененное масло поступает в коническую полость сопла и далее с увеличенным давлением вытекает из канавки сопла. За пределами канавки давление струй масла резко падает, пузырьки пены лопаются и количество пены уменьшается. На выходе из канавки масло попадает на спиральные желоба, где теряет скорость; за счет трения о желоба уменьшается количество пены. С желобов масло попадает на поддон и с него стекает в бак.

Газы, выделяющиеся из масла, выходят из бака через сапун заливной горловины и отводятся в атмосферу.