- •Часть I

- •Глава 1

- •§ 1.1. Общее описание процесса

- •§ 1.2. Стадии протекания

- •§ 1.3. Основные закономерности

- •§ 1.4. Тепловые процессы на электродах

- •§ 1.5. Особенности протекания процесса в воздушной среде

- •Глава 2. Технологические показатели

- •§ 2.1. Производительность

- •§ 2.2. Точность

- •§ 2.3. Качество поверхности

- •Глава 3. Проектирование технологических процессов

- •§ 3.1. Исходная информация

- •§ 3.2. Область технологического использования электроэрозионной обработки

- •§ 3.3. Порядок проектирования

- •Глава 4. Конструкция, расчет и изготовление электрода-инструмента

- •§ 4.1. Особенности проектирования

- •§ 4.2. Материалы, применяемые для рабочей части

- •§ 4.3. Конструкция

- •§ 4.4. Изготовление

- •§ 4.5. Расчет рабочей части

- •§ 4.6. Пути снижения износа

- •§ 4.7. Особенности проектирования, расчета и изготовления копиров для станков с непрофилированным электродом

- •§ 4.8. Особенности электродов-инструментов для обратного копирования

- •Глава 5. Электроэрозионное оборудование

- •§ 5.1. Компоновка

- •§ 5.2. Генераторы импульсов

§ 2.3. Качество поверхности

В результате электроэрозионной обработки поверхность приобретает характерные неровности, а приповерхностные слои металла претерпевают физико-химические изменения. Это оказывает влияние на эксплуатационные показатели обрабатываемых деталей.

Обрабатываемая поверхность формируется из перекрывающих друг друга произвольно расположенных лунок. Как показано в § 1.4, размеры лунок зависят от энергии импульса и материала электродов. Они возрастают с ростом энергии импульсов и уменьшением частоты их следования. На рис. 1.14 видно, что высота не ровностей hл зависит от степени перекрытия лунок. Высота неровностей профиля

![]()

где hлi — глубина одной из пяти лунок в пределах базовой длины.

Принимая лунку сферической, а размеры двух соседних углублений одинаковыми, можно найти размеры неровностей hл на их границе. Расчетная схема приведена на рис. 1.14. Из треугольника abc высоту выступа hл можно найти, учитывая, что bc = R - hл, ас = l/2 и (вс)2 = (ab)2 - (ас)2 . После ряда преобразований находим для некоторого i-гo выступа

![]()

Поскольку hл

< R, то

![]() .

Радиус R определяют из треугольника

bde, где bd = R - h1,

de = r. Отсюда Ri = (h1i2

+ ri2)/(2h1i).

.

Радиус R определяют из треугольника

bde, где bd = R - h1,

de = r. Отсюда Ri = (h1i2

+ ri2)/(2h1i).

Проведенные исследования показали, что с повышением частоты следования импульсов расстояние l между центрами лунок и высота неровностей Rz снижаются. При частоте выше некоторого предельного значения вся поверхность заготовки в зоне обработки будет иметь лунки, расположенные достаточно равномерно. С некоторым приближением можно принять l = R. Тогда

![]()

Если допустить, что размеры всех лунок на участке поверхности, где проводятся измерения шероховатости, одинаковы, то можно считать Rz = hл. Поскольку размер лунки зависит от энергии импульса, то можно высоту неровностей выразить через энергию импульса:

![]()

где kн — коэффициент, зависящий от режима обработки, материала электродов, их размеров, вида и состояния рабочей среды; р = 0,3...0,04 — показатель степени, характеризующий форму лунки. В расчетах принимают р = 1/3. При чистовых режимах для твердых сплавов kн = 1...5, для сталей kн =2...12; при черновых режимах kн = 10...50. При измерении высоты неровностей следует учитывать специфику поверхности после электроэрозионной обработки.

Из теории процесса видно, что углубления, определяющие шероховатость поверхности, имеют форму лунок с плавным сопряжением. Это затрудняет оценку высот неровностей с помощью световых методов измерений, например двойным микроскопом. Для получения достоверных результатов следует пользоваться профилометрами и профилографами, работающими по методу ощупывания поверхности иглой.

Шероховатость после обработки на электроискровом режиме твердых сплавов Ra = 0,2...0,3 мкм; после обработки сталей Ra = 0,3...0,6 мкм. После обработки на электроимпульсном режиме Ra = 20...40 мкм; при шлифовании в жидкости Ra = 0,5...0,8 мкм; при разрезании Rz = 80...200 мкм; при электроконтактном обдирочном шлифовании и разрезании на воздухе Rz = 150...400 мкм. Высота неровностей при упрочнении и легировании растет с увеличением толщины наносимого слоя: Rz= 10…200 мкм.

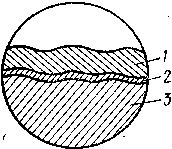

Рис. 1.19

Поверхностный слой формируется за счет части расплавленного металла, оставшегося на поверхности лунки, и прилегающего к ней слоя металла, подвергнутого структурным изменениям от быстрого нагрева и охлаждения материала. Поверхностный слой состоит из так называемого белого слоя 1, в котором наблюдаются химико-термические превращения, переходного слоя 2, в котором имели место только термические изменения и под которым находится неизмененный металл 3 заготовки (рис. 1.19). Измененная зона, образуемая слоем 1, содержит продукты диэлектрической среды, в частности углерод и элементы, входящие в состав электрода-инструмента. У стальных заготовок в этой зоне образуются карбиды железа, которые способствуют упрочнению поверхности.

Если металл обрабатывают импульсами высокой энергии, то в начале разряда нагревается и плавится металла на поверхности; затем теплота проникает вглубь. Для нагрева внутренних слоев требуется какое-то время. Поскольку время разряда невелико, а мощность его значительна, то возникает большая разница температур по глубине. Наружные слои, как более нагретые, расширяются больше, внутренние - меньше. Однако металл в зоне лунки в начале разряда не обладает достаточной пластичностью, поэтому в нем возникают значительные внутренние напряжения, вызывающие разрыв. В конце импульса под действием резкого охлаждения нагретого металла жидкой рабочей средой вновь возникает большой перепад температур под лункой и появляются внутренние напряжения, которые тоже вызывают трещинообразование. Особенно склонны к растрескиванию хрупкие материалы, например твердые сплавы. Толщина измененного слоя после серии импульсов значительно превышает высоту неровностей. Она зависит от теплофизических свойств материала заготовки, температуры, при которой происходят фазовые превращения обрабатываемого металла, и других причин. С учетом граничной температуры по методике § 1.4 можно найти расчетным путем толщину Н измененного слоя, которая определяется через глубину h1 единичной лунки и расстояние h2 от поверхности до границы, где имеют место изменения обрабатываемого металла, т. е. где наблюдается температура начала фазовых превращений материала заготовки (см. рис. 1.14): H=h2—h1. Толщину измененного слоя рассчитывают для донной части лунки. Это позволяет найти истинное значение слоя без учета воздействия соседних импульсов.

Глубина измененного слоя зависит от тех же факторов, что и шероховатость, поэтому для расчетов можно использовать зависимость, аналогичную (1.14),

![]()

В зависимости от материала заготовки коэффициент kт = (1,8...4)kн [см. формулу (1.14)].

При обработке в воздушной среде длительность импульсов обычно больше, чем при процессе в жидкости, поэтому глубина измененного слоя получается значительно больше. После электроконтактного разрезания в воздушной среде на заготовке наблюдается литая структура.

Если H > 0,1 мм, у всех сплавов, как правило, наблюдаются микротрещины. Подогрев заготовки перед обработкой позволяет снизить толщину измененного слоя в несколько раз, однако при этом необходимо использовать негорючие рабочие среды, что усложняет конструкцию станков и их обслуживание.

Состояние поверхностного слоя определяет износостойкость, прочность и другие свойства детали в механизме. После электроэрозионной обработки поверхностный слой приобретает свойства, по-разному влияющие на эксплуатационные характеристики деталей. Положительными являются повышение твердости поверхности при сохранении вязкости сердцевины, большое количество лунок на поверхности, плавное их сопряжение. К недостаткам следует отнести возможность появления трещин, растягивающих напряжений, трудность получения поверхности с малой шероховатостью.