- •Часть I

- •Глава 1

- •§ 1.1. Общее описание процесса

- •§ 1.2. Стадии протекания

- •§ 1.3. Основные закономерности

- •§ 1.4. Тепловые процессы на электродах

- •§ 1.5. Особенности протекания процесса в воздушной среде

- •Глава 2. Технологические показатели

- •§ 2.1. Производительность

- •§ 2.2. Точность

- •§ 2.3. Качество поверхности

- •Глава 3. Проектирование технологических процессов

- •§ 3.1. Исходная информация

- •§ 3.2. Область технологического использования электроэрозионной обработки

- •§ 3.3. Порядок проектирования

- •Глава 4. Конструкция, расчет и изготовление электрода-инструмента

- •§ 4.1. Особенности проектирования

- •§ 4.2. Материалы, применяемые для рабочей части

- •§ 4.3. Конструкция

- •§ 4.4. Изготовление

- •§ 4.5. Расчет рабочей части

- •§ 4.6. Пути снижения износа

- •§ 4.7. Особенности проектирования, расчета и изготовления копиров для станков с непрофилированным электродом

- •§ 4.8. Особенности электродов-инструментов для обратного копирования

- •Глава 5. Электроэрозионное оборудование

- •§ 5.1. Компоновка

- •§ 5.2. Генераторы импульсов

§ 4.6. Пути снижения износа

Одним из путей снижения износа электрода-инструмента является использование материалов, имеющих высокую эрозионную стойкость. Если расположить известные материалы, используемые для изготовления электродов-инструментов, в порядке возрастания их эрозионной стойкости, то перечень будет выглядеть так: алюминий и его сплавы, серый чугун, латунь, медь, вольфрам, графитированные материалы.

Износ электродов зависит от формы и энергии импульсов, причем для различных материалов форма импульсов, обеспечивающая минимальный износ, различна. Значительное влияние на износ оказывает прокачка жидкости. У медных электродов-инструментов с уменьшением скорости прокачки износ снижается, у меднографитовых композиций - повышается. Наиболее интересным решением проблемы является создание условий, при которых износ электрода-инструмента компенсируется слоем углерода, осаждающегося на рабочей поверхности инструмента в результате разложения углеродосодержащих рабочих жидкостей. Если добиться равновесия между удаляемым за счет эрозии и осаждающимся на электрод-инструмент материалом, то износ полностью прекратится. Этого удается достичь за счет особой формы импульса, вырабатываемого генератором. Импульсу придают крутой передний фронт с большим амплитудным значением напряжения, что обеспечивает нормальный разряд; далее напряжение снижают и ведут процесс в течение времени, необходимого для разложения рабочей среды и осаждения графита (так называемый импульс «гребенка»). Таким путем удается сохранить достаточно высокую производительность и устранить или снизить до минимума износ электрода-инструмента. Например, у инструмента из меди, покрытой слоем графита, осажденного из рабочей жидкости, износ снижается в десятки раз по сравнению с медным электродом-инструментом.

При использовании проволочного электрода износ инструмента не оказывает влияния на точность вырезания профиля, так как при неизменном режиме обработки сечения электрода-инструмента на входе в заготовку и на выходе из нее постоянны в течение всего процесса изготовления детали.

§ 4.7. Особенности проектирования, расчета и изготовления копиров для станков с непрофилированным электродом

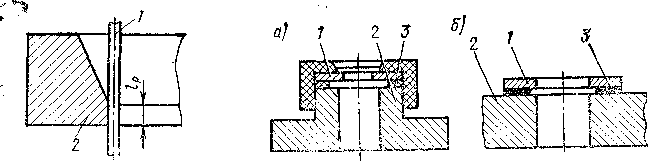

Точность изготовления детали зависит от параметров копира. Для станков с непрофилированным электродом копир должен быть жестким, поскольку он является носителем размеров, и в то же время иметь минимальную толщину кромки, чтобы проволока касалась ее без перекосов. Копир изготовляют из латуни или другого сплава, обладающего небольшим переходным сопротивлением в месте контакта с проволокой, а рабочую кромку со стороны, противоположной заготовке, срезают, оставляя ее высоту /р не более 0,3 мм (рис. 1.30). Тогда колебание угла наклона проволоки / не вызывает значительных отклонений ее от рабочей кромки 2, что позволяет повторить профиль копира на детали с минимальными погрешностями.

Рис. 1.30 Рис. 1.31

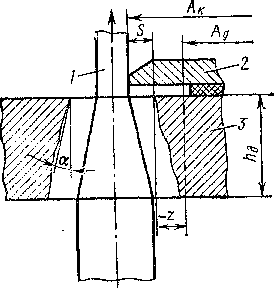

Копир 1 (рис. 1.31) крепят над заготовкой 2, добиваясь минимального зазора между его нижней плоскостью и заготовкой. Для получения надежной изоляции копира 1 от заготовки 2 его устанавливают с помощью диэлектрического кольца 3 (рис. 1.31, а), с помощью клеев 3 (рис. 1.31,6), механическими прижимами. При установке на клей 3 копир базируют по съемной пробке или кольцу. Схема расчета копира приведена на рис. 1.32. Размер копира

![]()

Рис. 1.32

где Ад - размер детали; s - зазор; z - припуск на последующую обработку. За счет износа проволоки 1 при движении ее в направлении стрелки происходит уменьшение ее диаметра, паз в детали 3 приобретает уклон в сторону копира 2, поэтому припуск под последующую обработку заготовки считают с учетом угла наклона а боковой стенки паза к оси проволоки. В формуле (1.24) берут знак «-», если обрабатывают охватывающий контур детали, например получают отверстие. При изготовлении охватываемого элемента конструкции, например стержня, размеры копира должны превышать размеры детали и в формуле (1.24) берут знак « + ». Припуск z определяют по следующей зависимости:

![]()

где Rzo высота неровностей после электроэрозионной обработки (экономически целесообразно получать под доводочные операции такую шероховатость, при которой суммарная трудоемкость электроэрозионной обработки и доводки минимальна; для сталей этому условию отвечает диапазон Rzo = 3...10 мкм, для твердых сплавов Rzo = 2...7 мкм). Если последующие после электроэрозионной обработки операции отсутствуют, берут Rzo = Rzд; Rzд - высота неровностей, которую необходимо получить на детали; Н - глубина измененного слоя после электроэрозионной обработки (после обработки непрофилированным электродом измененный слой в зависимости от режима составляет для сталей 4...25 мкм, для твердых сплавов 3...15 мкм); hд - толщина изготовляемой детали; δк - погрешность изготовления копира (при точной оснастке δк <6... 8 мкм); δуст - погрешность установки копира (при применении оптических устройств для контроля положения копира при установке δуст = 2...4 мкм); δст < 0,005...0,01 мм — погрешность станка; угол уклона а ≈ 1...3' (рис. 1.32) зависит от диаметра проволоки, скорости ее перемещения вдоль оси, толщины заготовки.

Операции изготовления копира проводят в два этапа: черновой и чистовой. Черновой этап выполняют на металлорежущих станках. Он включает вырезание заготовки, расточку базовых отверстий, черновую обработку контура, снятие фаски по толщине контура. Чистовой этап выполняют с использованием специальных приспособлений. Припуск под эти операций не превышает 0,3 мм. После окончательного контроля на копир составляют паспорт, ему присваивают шифр и хранят как инструмент длительного пользования.

Если требования к точности изготовления деталей невысоки, то в качестве копира можно использовать саму деталь.