- •Часть I

- •Глава 1

- •§ 1.1. Общее описание процесса

- •§ 1.2. Стадии протекания

- •§ 1.3. Основные закономерности

- •§ 1.4. Тепловые процессы на электродах

- •§ 1.5. Особенности протекания процесса в воздушной среде

- •Глава 2. Технологические показатели

- •§ 2.1. Производительность

- •§ 2.2. Точность

- •§ 2.3. Качество поверхности

- •Глава 3. Проектирование технологических процессов

- •§ 3.1. Исходная информация

- •§ 3.2. Область технологического использования электроэрозионной обработки

- •§ 3.3. Порядок проектирования

- •Глава 4. Конструкция, расчет и изготовление электрода-инструмента

- •§ 4.1. Особенности проектирования

- •§ 4.2. Материалы, применяемые для рабочей части

- •§ 4.3. Конструкция

- •§ 4.4. Изготовление

- •§ 4.5. Расчет рабочей части

- •§ 4.6. Пути снижения износа

- •§ 4.7. Особенности проектирования, расчета и изготовления копиров для станков с непрофилированным электродом

- •§ 4.8. Особенности электродов-инструментов для обратного копирования

- •Глава 5. Электроэрозионное оборудование

- •§ 5.1. Компоновка

- •§ 5.2. Генераторы импульсов

§ 4.5. Расчет рабочей части

При прошивании отверстий постоянного сечения размеры электрода-инструмента определяют, исходя из размеров отверстия. Для круглых сечений

![]()

где dэ - диаметр электрода-инструмента; дд - диаметр отверстия в детали; sб — боковой зазор, т. е. расстояние между противолежащими участками поверхностей электрода и заготовки, параллельных направлению их движения.

Боковой зазор зависит от энергии импульсов, материалов электродов, состава и направления движения рабочей среды, размеров отверстия. На черновых режимах sб = 0,15...0,5 мм, на чистовых sб = 0,005...0,05 мм. Если после электроэрозионной обработки предусмотрена дополнительная операция, то формула (1.19) примет вид

![]()

где z - припуск на последующую обработку. Припуск z должен быть не менее шероховатости поверхности, глубины измененного слоя, погрешности в результате электроэрозионной обработки и погрешностей установки и базирования на последующей операции. Если электрод-инструмент ступенчатый, то расчет проводят только для калибрующей части.

Длина электрода-инструмента

![]()

где L1 — длина участка закрепления в электрододержателе; L2 — глубина отверстия; L3 — сокращение его длины за счет износа; L4 — длина участка, необходимого для калибровки отверстия, если оно сквозное. Для расчета берут L1 > (2...3)dэ; L4 = (1,2...1,8)L2; сокращение длины L3 можно оценить как износ у в процентах от длины отверстия L2, т. е. L3=L2γ/100. Тогда

![]()

Если отверстие глухое, то потребуются электроды-инструменты длиной U для черновой и длиной L" для чистовой обработки:

![]()

В тех случаях, когда одного электрода-инструмента для калибровки глухого отверстия повышенной точности недостаточно, применяют несколько калибрующих электродов-инструментов с рабочей частью, имеющей длину Li > L". При смене электрода-инструмента следует сохранять единые установочные базы; это позволяет устранить погрешности базирования.

При прошивании полостей размеры вертикальных участков рассчитывают по формуле, аналогичной формуле (1.19), когда вместо диаметров подставляют длину участков в сечении, перпендикулярном направлению движения электродов. Число электродов-инструментов, потребных для чистовой обработки, зависит в основном от эрозионной стойкости их материалов. В ряде случаев можно получить требуемую полость без смены электрода-инструмента.

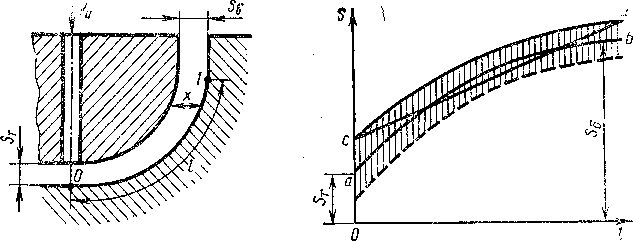

При сложном профиле углубления (рис. 1.27) межэлектродный зазор вдоль поверхности инструмента изменяется от торцового sT

Рис. 1.27 Рис. 1.28

до бокового sб. Расчет выполняют для калибрующего электрода-инструмента без учета его износа. Характер изменения зазора в общем случае нелинейный. На примере рис. 1.27 изменение зазора от торца (точка 0) до окончания криволинейного участка (точка 1) выражается зависимостью ab (рис. 1.28). Заштрихована зона, в которой имеет место изменение зазора. Учитывая значительное колебание размеров зазоров из-за колебаний условий обработки, можно в этих пределах заменить действительную кривую аb прямой cd, которая открывает возможность приближенно найти профиль электрода-инструмента, если задана форма углубления в детали. Расчет выполняют аналитическим или графо-аналитическим методом. Во втором случае расчет ведут в таком порядке:

1) строят в масштабе профиль углубления в детали;

2) берут из экспериментов или рассчитывают торцовый и боковой зазоры;

3) откладывают по нормали к поверхности углубления в детали размеры зазоров sT и sб;

4) строят линию изменения зазоров от торца электрода-инструмента до бокового участка. Зазор si, принимая, что он изменяется по прямой cd, в каждой точке можно оценить по формуле si = (sб – sT) (li/l), где li - расстояние от торца до расчетной точки профиля углубления; l - длина контура углубления в детали (см. рис. 1.27). Размер бокового зазора зависит от скорости и направления протекания среды в случае ее принудительной прокачки. При чистовых операциях размер бокового зазора может находиться в пределах 0,01...0,1 мм.

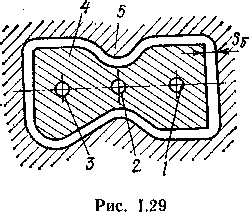

Диапазон скоростей прокачки жидкости через промежуток составляет 0,03...0,8 м/с для графитовых электродов-инструментов и 0,03...0,2 м/с для медных. При меньших скоростях продукты обработки накапливаются в промежутке, нарушая процесс электроэрозионной обработки. Если скорость превышает верхний предел, то возрастает давление жидкости на электрод-инструмент, снижается точность процесса, увеличивается расход энергии на ее прокачку. Отверстия 1, 2, 3 для подвода жидкости (рис. 1.29) целесообразно расположить так, чтобы длина пути, проходимого частицами

Рис. 1.29

до выхода из промежутка, была наименьшей, а различие между этими длинами было бы не более чем вдвое. Тогда боковой зазор sб между электродом-инструментом 4 и заготовкой 5 будет иметь минимальные отклонения от среднего расчетного значения. Отверстия 1, 2, 3 располагают по оси симметрии детали, что позволяет обеспечить заданные условия течения жидкости. Если площадь рабочей поверхности электрода-инструмента не превышает 2000...3000 мм2, то можно ограничиться одним отверстием в центре рабочей поверхности инструмента. Отверстия выполняют в выступающих частях электрода-инструмента. Площадь сечения отверстий для подвода жидкости рассчитывают с учетом выбранной скорости ее прокачки и зазора в такой последовательности:

1) находят расход жидкости, требуемый для обеспечения заданной скорости потока в межэлектродном промежутке:

***

***

***

где vm - скорость потока жидкости (для расчетов выбирают верхний предел); Lп - длина периметра углубления в детали (для расчетов берут наибольший периметр); sб - боковой межэлектродный зазор. Если прошивают отверстие, то вместо бокового берут торцовый зазор;

2) рассчитывают общую площадь сечения отверстий в электроде-инструменте для подвода жидкости - Fотв=Q/vж.отв, где vж.отв, средняя скорость протекания жидкости через отверстия. Для устранения кавитации на выходе жидкости из отверстия vж.отв < 8…10 м/с;

3) исходя из конструкции углубления, находят число отверстий n для подвода жидкости;

4) определяют среднюю площадь отверстия F1 = Fотв/n;

5) рассчитывают

диаметр отверстия

![]() .

Диаметры отверстий выбирают такими,

чтобы не искажалась форма полости -

обычно d=l...3 мм.

.

Диаметры отверстий выбирают такими,

чтобы не искажалась форма полости -

обычно d=l...3 мм.

Вместо прокачки иногда применяют отсос жидкости через отверстия. Это позволяет избежать попадания загрязненной рабочей среды в боковое пространство между электродами и снижает число паразитных импульсов через боковой зазор. Однако конструкции приспособлений для отсоса значительно сложнее, чем для прокачки жидкости, поэтому такой способ нашел ограниченное использование. Кроме устройств для отвода и подвода рабочей среды при больших площадях обработки применяют отверстия для дегазации межэлектродного промежутка. Их располагают во впадинах рабочей части электрода-инструмента между отверстиями для прокачки жидкости.

При электроэрозионном

шлифовании, как показано в § 1.5, для

повышения технологических показателей

обработки целесообразно повышать

скорость перемещения инструмента

относительно детали. Поэтому при

электроэрозионном шлифовании используют

скорости круга v0

до 40...50 м/с. Диаметр круга dи

рассчитывают так, чтобы при имеющемся

на станке приводе инструмента обеспечить

требуемую окружную скорость:

![]() ,

где n0

— частота вращения шпинделя станка.

,

где n0

— частота вращения шпинделя станка.

Если инструмент изготовлен из графита, чугуна или другого хрупкого материала, то необходимо выполнить проверочный расчет на прочность его при рабочих скоростях, принимая при этом коэффициент запаса прочности не менее 2. Желательно, кроме того, один-два диска от партии испытать в разгонной камере до частоты вращения, вызывающей их разрыв.

При разрезании расчет профильного дискового инструмента аналогичен приведенному для шлифования.

Для прорезания узких пазов (менее 0,1...0,15 мм) используют проволочный электрод-инструмент, который рассчитывают, исходя из ширины паза bп. При этом следует учесть уменьшение диаметра проволоки за счет эрозии. Начальный диаметр

![]()

где k=2...5 - коэффициент, учитывающий эрозию проволоки; s=5...20 мкм - межэлектродный зазор.

Следует учитывать, что стандартные диаметры вольфрамовой и латунной проволоки не могут во всех случаях отвечать расчетным значениям. Поэтому приходится либо протягивать проволоку на требуемый диаметр, либо так подбирать скорость ее перемотки, чтобы мог быть получен коэффициент k, обеспечивающий получение заданной ширины паза. Для латунной проволоки диаметром dи=0,l мм скорость перемотки должна быть не менее 5 мм/с (k = 2,5), для dи = 0,2 мм - не менее 1,5 мм/с (k=2...2,3), для dи = 0,3 - не менее 0,8 мм/с (k = 3...3,5). Если скорость проволоки диаметром 0,3 мм удвоить, то коэффициент k примет значение 1,8...2. Таким образом, изменяя скорость перемотки, можно в несколько раз изменить расчетный диаметр проволоки и подобрать ближайший стандартный се размер. Для обработки заготовок с толщиной свыше 15...20 мм рекомендуется использовать проволоку диаметром более 0,2 мм.

Если ширина паза в детали не ограничена, то скорость перемотки проволоки берут близкой к минимальному значению, а расчет ширины паза не делают.

При электроэрозионном легировании размеры электрода-инструмента обычно выбирают из конструктивных соображений (размеров обрабатываемой поверхности заготовки, способа подвода инструмента к месту обработки и др.).