- •Часть I

- •Глава 1

- •§ 1.1. Общее описание процесса

- •§ 1.2. Стадии протекания

- •§ 1.3. Основные закономерности

- •§ 1.4. Тепловые процессы на электродах

- •§ 1.5. Особенности протекания процесса в воздушной среде

- •Глава 2. Технологические показатели

- •§ 2.1. Производительность

- •§ 2.2. Точность

- •§ 2.3. Качество поверхности

- •Глава 3. Проектирование технологических процессов

- •§ 3.1. Исходная информация

- •§ 3.2. Область технологического использования электроэрозионной обработки

- •§ 3.3. Порядок проектирования

- •Глава 4. Конструкция, расчет и изготовление электрода-инструмента

- •§ 4.1. Особенности проектирования

- •§ 4.2. Материалы, применяемые для рабочей части

- •§ 4.3. Конструкция

- •§ 4.4. Изготовление

- •§ 4.5. Расчет рабочей части

- •§ 4.6. Пути снижения износа

- •§ 4.7. Особенности проектирования, расчета и изготовления копиров для станков с непрофилированным электродом

- •§ 4.8. Особенности электродов-инструментов для обратного копирования

- •Глава 5. Электроэрозионное оборудование

- •§ 5.1. Компоновка

- •§ 5.2. Генераторы импульсов

§ 4.3. Конструкция

В зависимости от назначения и материала электроды-инструменты могут быть цельными или сборными.

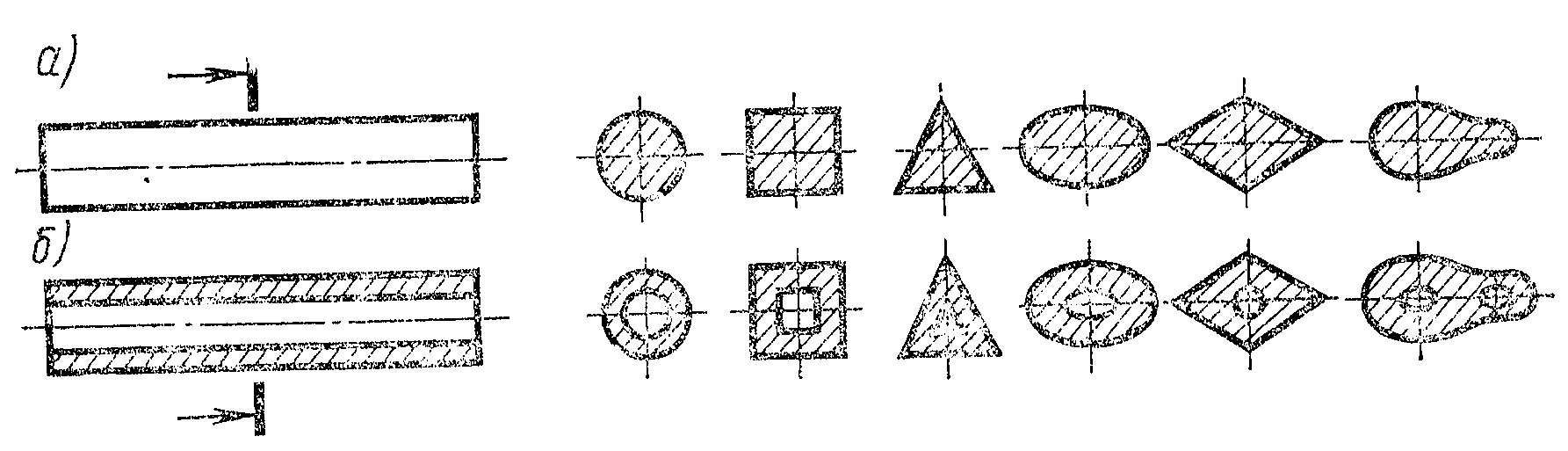

При схеме прошивания применяют электроды-инструменты в виде стержней (рис. 1.21, а) и трубок (рис. 1.21, б) из проката различных сечений. В них рабочая и технологическая части объединены. Отверстия в трубках могут быть круглыми, прямоугольными, винтовыми и др. Медные стержни и трубки выпускают серийно, их минимальный наружный размер 0,2 мм; допустимая погрешность ±0,01 мм. Аналогичные электроды-инструменты могут быть выполнены из латуни, алюминия и его сплавов.

Рис. 1.21

Для прошивания отверстий используют проволоку диаметром dпр = 0,025 ... 1,5 мм, с погрешностью не более ±1,5% от номинального размера. При выполнении прецизионных отверстий (рис. 1.22) после вскрытия их рабочей частью 2 производят калибровку (доводку). Для этого калибрующую часть 1 выполняют с большим диаметром и подключают ее к генератору с более мягким калибрующим режимом. Известно выполнение электродов с несколькими ступенями и подключением каждой из них на отдельный электрический режим.

Рис. 1.22

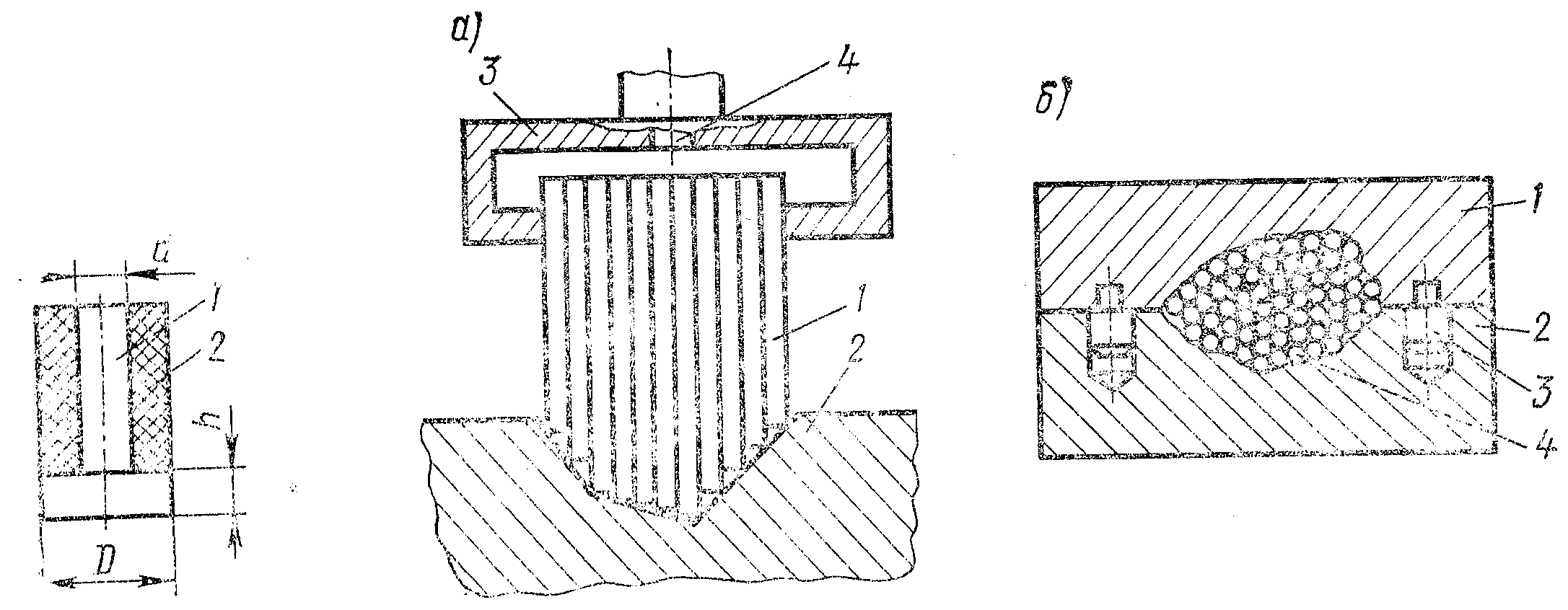

Иногда калибровку выполняют специальным грибовидным электродом-инструментом (рис. 1.23), у которого рабочий диаметр D значительно превышает диаметр d, по которому электрод-инструмент устанавливают в электрододержателе. Разница в диаметрах снижает погрешность диаметра отверстия, возникающую вследствие боковых разрядов. По той же причине стремятся уменьшить высоту h. Грибовидные конструкции могут быть цельными и сборными. Нерабочие участки электрода-инструмента 1 иногда покрывают изоляцией или втулкой 2 из диэлектрика.

Рис. 1.23 Рис. 1.24

Для прошивания полостей применяют сплошные или сборные электроды-инструменты из графитовых материалов. Иногда корпус электрода-инструмента выполняют из дешевого конструкционного материала, а на рабочую часть гальваническим методом или напылением наращивают эрозионностойкий слой.

Сборные электроды-инструменты могут быть выполнены, например, из набора стержней или трубок (рис. 1.24). Для изготовления полостей стержни или трубки 1 в виде пакета устанавливают в макете 2 детали и закрепляют в таком положении электрододержателем 3, в котором могут быть предусмотрены полость и отверстие 4 для прокачки рабочей жидкости через электроды (рис. 1.24, а). Если необходимо изготовить глухое или сквозное отверстие сложной формы, то трубки или стержни 4 набирают в шаблоны 1, 2, которые скоординированы штифтами 3 или другими элементами (рис. 1.24,6).

При электроэрозионном шлифовании в качестве инструмента используют металлический или графитовый диск; для отрезания применяют диски из листового материала с толщиной от 0,3...0,5 мм до нескольких миллиметров или стальную ленту, перемещающуюся по шкивам. Толщина ленты не превышает 1...1,5 мм.

§ 4.4. Изготовление

Инструменты из меди, алюминия и их сплавов обычно изготовляют штамповкой, вытяжкой, прокаткой (см. рис. 1.21). Точность изготовления соответствует 8...10-му квалитету СЭВ, шероховатость поверхности Ra=2,5...5 мкм. Для придания электродам-инструментам прямолинейности их правят в специальных приспособлениях. Их закрепляют в зажимах, к которым прикладывают растягивающие усилия. Одновременно электроды нагревают током низкого напряжения. Не снимая усилия, электроды охлаждают, после чего они приобретают требуемую форму. Контрольную операцию выполняют на инструментальной плите путем измерения просвета между плитой и электродом-инструментом.

Заготовки для электродов-инструментов, имеющих сложную объемную форму (см. рис. 1.20), выполняют литьем. Это экономически целесообразно, если требуется значительное количество одинаковых инструментов. Например, при литье в оболочковые формы их должно быть не меньше 50. Вследствие усадки литые заготовки имеют невысокую точность и требуют дополнительной механической обработки лезвийным и абразивным инструментом (точение, фрезерование, сверление, шлифование и др.). Для точного базирования электрода-инструмента в станке его обрабатывают совместно с электрододержателем, используя в качестве установочных баз присоединительные к станку элементы электрододержателя.

При механической обработке меди, алюминия и их сплавов передние углы инструмента должны быть невелики. Скорость резания для твердосплавных резцов и фрез достигает 5 м/с, подача до 0,3 мм/об. В случае обработки графитовых материалов желательно использовать твердосплавный инструмент с передним углом 10...12° при скорости резания до 6 м/с, подаче при фрезеровании до 10 мм/с, глубине резания на чистовых операциях порядка 0,5...2 мм. Инструменты из графитовых материалов шлифуют. При этом необходимо оснащать станки местной вытяжкой вентиляцией или пылеуловителями.

Рис. 1.25

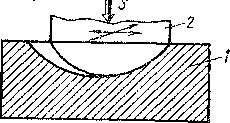

Цельные электроды из графитовых материалов можно изготовить методом вихревого копирования (рис. 1.25). Блок 1 из графитового материала обрабатывают деталью 2, предварительно подвергнутой электроэрозионной операции. Детали придают колебания в двух направлениях в плоскости, перпендикулярной направлению ее подачи 5. Деталь совершает возвратно-поступательные движения. Лунки, оставшиеся после электроэрозионной обработки на поверхности детали, работают как лезвия инструмента. Для получения требуемой точности углубления (будущего электрода - инструмента 1) размеры, детали 2 уменьшают на размер амплитуды ее перемещений. Или же если впоследствии при обработке на станке электроду-инструменту, полученному из блока 1, придать колебательные движения с амплитудой, применяемой при его изготовлении, то можно выполнить углубление с помощью эталонной детали без уменьшения размеров. При отсутствии детали делают инструмент, которым осуществляют вихревое копирование. Такая технология удобнее вышеописанной, так как здесь проще предусмотреть базы для крепления инструмента в станке, обеспечить ему требуемую жесткость.

Графитовые, медно-графитовые, вольфрамокобальтовые электроды-инструменты можно получать по технологии порошковой металлургии. Так изготовляют пустотелые и сплошные конструкции. Форма рабочей поверхности таких инструментов повторяет конфигурацию прессформ. Этот процесс рентабелен только при выпуске значительных партий одинаковых электродов-инструментов. К недостаткам процесса следует отнести неравномерность свойств материала после прессования, особенно при сложной конфигурации электрода-инструмента.

Нанесение на рабочую поверхность эрозионностойкого материала возможно электродуговым, плазменным, газоплазменным напылением. В этом случае вместо корпуса часто применяют модели многократного использования из керамики, графита, сталей, алюминия, чугуна. Модели могут быть сборными, что упрощает их изготовление. Напыление производят в две стадии: сначала наносят основу из нержавеющей стали, затем слой эрозионностойкого материала толщиной 1,5...2 мм. Полученную оболочку снимают, крепят к электрододержателю и устанавливают на станок. При гальваническом методе формообразования рабочей части можно применять модели из металлов, пластмасс, гипса, легко поддающихся обработке. На нетокопроводящие модели сначала осаждают химическим путем токопроводящий слой, далее его наращивают до требуемой толщины эрозионностойким материалом. Предельная толщина слоя 2...5 мм. Модели могут быть одно- и многоразового использования. После гальванического осаждения металла рабочая поверхность имеет высокую точность размеров, малую шероховатость и не нуждается в дальнейшей обработке. Площадь рабочей части может достигать сотен квадратных сантиметров. Недостатками методов являются зависимость толщины слоя от формы модели и большая длительность процесса (до 100 ч на 1 мм толщины).

Рис. 1.26

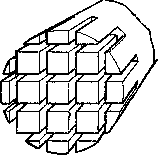

Для изготовления рабочего профиля используют также электрохимический, электроэрозионный, ультразвуковой методы. Так, электроды-инструменты, предназначенные для изготовления сеток с мелкими прямоугольными отверстиями, целесообразно выполнять непрофилированным проволочным электродом. С этой целью торцовую поверхность заготовки разрезают вдоль оси взаимно перпендикулярными пазами (рис. 1.26).

Электроды-инструменты для шлифования получают механической обработкой и прессованием, электроды- инструменты для отрезания - штамповкой из листа с последующей термофиксацией (круглые) или сваркой концов ленты (ленточные).

Кроме того, при изготовлении электродов-инструментов используют пайку, склеивание и другие технологические процессы, применяемые в машиностроении.