- •Часть I

- •Глава 1

- •§ 1.1. Общее описание процесса

- •§ 1.2. Стадии протекания

- •§ 1.3. Основные закономерности

- •§ 1.4. Тепловые процессы на электродах

- •§ 1.5. Особенности протекания процесса в воздушной среде

- •Глава 2. Технологические показатели

- •§ 2.1. Производительность

- •§ 2.2. Точность

- •§ 2.3. Качество поверхности

- •Глава 3. Проектирование технологических процессов

- •§ 3.1. Исходная информация

- •§ 3.2. Область технологического использования электроэрозионной обработки

- •§ 3.3. Порядок проектирования

- •Глава 4. Конструкция, расчет и изготовление электрода-инструмента

- •§ 4.1. Особенности проектирования

- •§ 4.2. Материалы, применяемые для рабочей части

- •§ 4.3. Конструкция

- •§ 4.4. Изготовление

- •§ 4.5. Расчет рабочей части

- •§ 4.6. Пути снижения износа

- •§ 4.7. Особенности проектирования, расчета и изготовления копиров для станков с непрофилированным электродом

- •§ 4.8. Особенности электродов-инструментов для обратного копирования

- •Глава 5. Электроэрозионное оборудование

- •§ 5.1. Компоновка

- •§ 5.2. Генераторы импульсов

Часть I

ЭЛЕКТРОЭРОЗИОННАЯ ОБРАБОТКА МЕТАЛЛОВ

ВВЕДЕНИЕ

В науке и технике само явление электрической эрозии, т. е. разрушение контактов под действием электрических разрядов, было известно давно. В частности, искровые и дуговые разряды возникают при разрыве или отключении электрических цепей. Электрической эрозии подвержены контакты реле, выключателей, рубильников и других подобных устройств. Электрическая эрозия - очень вредное явление, сокращающее срок службы и снижающее надежность электрических устройств. Много исследований было посвящено устранению или хотя бы уменьшению такого разрушения контактов.

Над этой проблемой в годы Великой Отечественной войны работали советские ученые Б. Р. Лазаренко и Н. И. Лазаренко. Поместив электроды в жидкий диэлектрик и размыкая электрическую цепь, ученые заметили, что жидкость мутнела уже после первых разрядов между контактами. Они установили: это происходит потому, что в жидкости появляются мельчайшие металлические шарики, которые возникают вследствие электрической эрозии электродов. Ученые решили усилить эффект разрушения и попробовали применить электрические разряды для равномерного удаления металла. С этой целью они поместили электроды (инструмент и заготовку) в жидкий диэлектрик, который охлаждал расплавленные частицы металла и не позволял им оседать на противолежащий электрод. В качестве генератора импульсов использовалась батарея конденсаторов 2, заряжаемых от источника постоянного тока; время зарядки конденсаторов регулировали реостатом 1 (рис. 1.1). Так появилась первая в мире электроэрозионная установка. Электрод-инструмент 3 перемещали к заготовке 4. По мере их сближения возрастала напряженность поля в пространстве между электродом-инструментом и заготовкой. Это пространство называют межэлектродным промежутком (МЭП) или просто промежутком. При достижении определенной напряженности поля на участке с минимальным расстоянием между поверхностями электродов, измеренным по перпендикуляру к обрабатываемой поверхности и называемым минимальным межэлектродным зазором, возникал электрический разряд (протекал импульс) тока, под действием которого происходило разрушение участка заготовки. Продукты обработки попадали в диэлектрическую жидкость 5, где охлаждались, не достигая электрода-инструмента, и затем осаждались на дно ванны. Через некоторое время электрод-инструмент прошил пластину 4. Причем контур отверстия точно соответствовал профилю инструмента.

Рис. 1.1

Так, явление, считавшееся вредным, было применено для размерной обработки материалов. Изобретение электроэрозионной обработки (ЭЭО) имело выдающееся значение. К традиционным способам формообразования (резанию, литью, обработке давлением) прибавился совершенно новый, в котором непосредственно использовались электрические процессы. Б. Р. Лазаренко и Н. И. Лазаренко были удостоены Государственной премии СССР. Позднее Б. Р. Лазаренко был избран академиком АН Молдавской ССР, где и работал до конца жизни (1910 - 1979).

Первоначально для осуществления ЭЭО применялись исключительно искровые разряды, создаваемые конденсатором в так называемом RC-генераторе (рис. 1.1). Поэтому новый процесс в то время называли электроискровой обработкой.

В начале 50-х годов были разработаны специальные генераторы импульсов, благодаря которым обработку можно было проводить не только на коротких искровых разрядах, но и на более продолжительных искро-дуговых и дуговых разрядах. Чтобы отличить новые условия осуществления процесса, его стали называть электроимпульсной обработкой.

Поскольку для формообразования во всех случаях применяют одно и то же явление - электрическую эрозию, в настоящее время эти процессы считают разновидностями ЭЭО и используют определения электроискровой режим ЭЭО и электроимпульсный режим ЭЭО.

Большой вклад в развитие методов ЭЭО внесли советские ученые и инженеры Б. Н. Золотых, А. Л. Лившиц, Л. С. Палатник, М. Ш. Отто и др.

В настоящее время применяют несколько технологических схем электроэрозионной обработки.

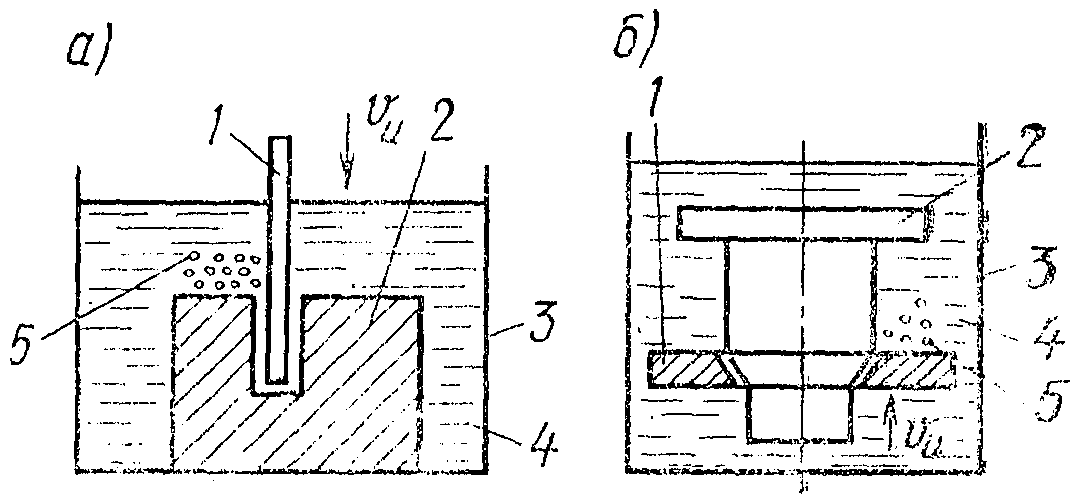

1. Прошивание - удаление металла из полостей, углублений, отверстий, пазов, с наружных поверхностей. На рис. 1.2 показаны схемы изготовления углубления (а) и фасонного стержня (б). Электрод-инструмент 1 поступательно перемещается к заготовке 2 со скоростью аи. Оба электрода помещены в ванну 3, заполненную диэлектриком 4. Продукты обработки 5 выбрасываются в межэлектродный промежуток и оседают на дно ванны. Прошиванием можно получать поверхности как с прямой, так и с криволинейной осью.

Рис. 1.2

Существует два варианта прошивания:

прямое копирование, когда электрод-инструмент находится над заготовкой (рис. 1.2, а);

обратное копирование с расположением заготовки над электродом-инструментом (рис. 1.2,6). Движение подачи здесь может осуществлять заготовка.

Второй вариант позволяет облегчить удаление продуктов обработки и за счет сокращения числа боковых разрядов через частицы расплавленного металла в межэлектродном промежутке повысить точность обработки детали.

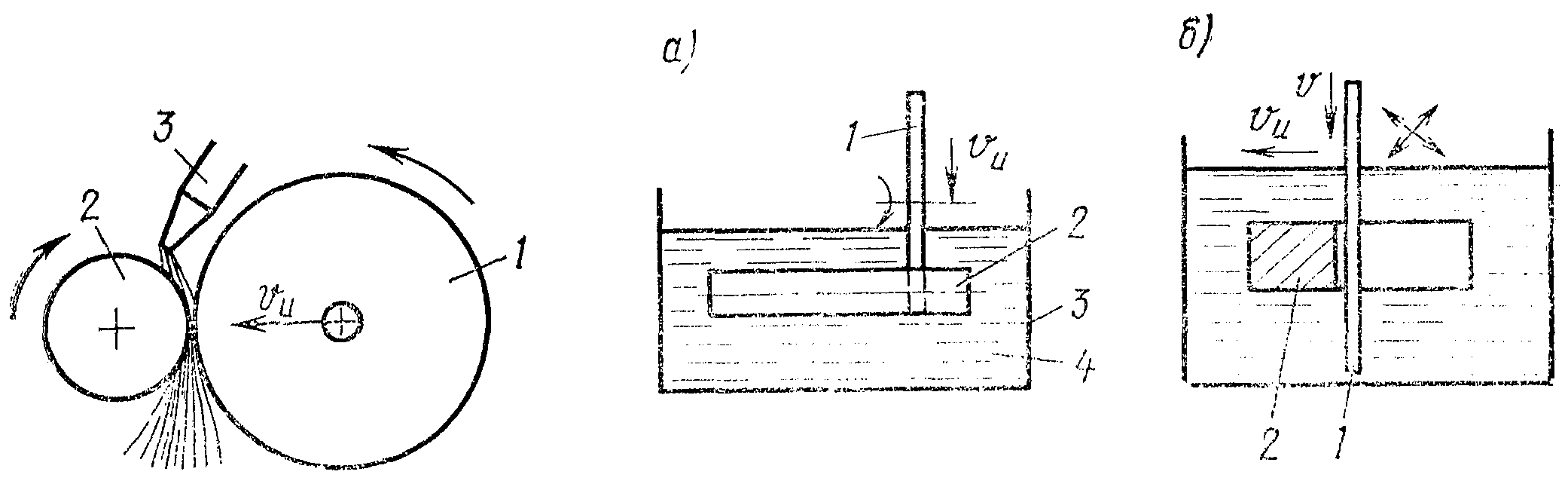

2. Электроэрозионное шлифование, схема которого показана на рис. 1.3. Металлический электрод-инструмент 1 в форме диска совершает вращательное и поступательное движение к заготовке 2 со скоростью ***. Заготовка может вращаться, как показано на рис. 1.3. Жидкость подают поливом из насадки 3. При небольших габаритах заготовок процесс может протекать в ванне с рабочей жидкостью. Шлифование может быть как встречным, так и попутным.

Рис. 1.3 Рис. 1.4

3. Разрезание

профильным или непрофилированным

инструментом включает разделение

заготовки на части - отрезание - и

получение непрямолинейного контура -

вырезание, которое выполняется только

непрофилированным электродом-инструментом.

Профильный электрод-инструмент 1 при

разрезании деталей (рис. 1.4, а) может

быть выполнен в форме диска или пластины.

Его перемещают к заготовке 2 со скоростью

*** и в плоскости его вращения вдоль

детали. Обработка выполняется в ванне

3 с диэлектрической жидкостью 4. Если

разрезание выполняется пластиной с

одним поступательным перемещением ее

к заготовке, то это будет прошивание.

В случае использования профилированного

электрода (рис. 1.4, б) инструмент 1 выполняют

в форме круглой проволоки диаметром

0,02... 0,3 мм или стержня, которые могут

перемещаться в различных направлениях

со скоростью

![]() в любой части заготовки 2. Для устранения

влияния износа электрода-инструмента

на точность прорезаемых пазов проволоку

или стержень перемещают (обычно

перематыванием) вдоль оси со скоростью

v. Разрезание выполняют в ванне с

диэлектрической жидкостью.

в любой части заготовки 2. Для устранения

влияния износа электрода-инструмента

на точность прорезаемых пазов проволоку

или стержень перемещают (обычно

перематыванием) вдоль оси со скоростью

v. Разрезание выполняют в ванне с

диэлектрической жидкостью.

4. Электроэрозионное упрочнение, включающее легирование и наращивание поверхности, обычно осуществляют на воздухе. Частицы расплавленного металла инструмента на воздухе не успевают остыть и оседают на поверхности заготовки, образуя на ней слой сплава, насыщенного легирующими элементами электрода-инструмента (либо легирующим компонентом из состава рабочей среды). Кроме того, нанесенный на заготовку слой закален до высокой твердости и имеет за счет этого повышенную износостойкость.