- •3.3 Технологический расчет основных аппаратов и подбор вспомогательного оборудования

- •3.3.1 Технологический расчет

- •3.3.1.1 Теплотехнический расчет теплообменных аппаратов

- •3.3.1.1.1 Тепловые балансы теплообменных аппаратов

- •3.3.1.1.2 Средняя разность температур теплоносителей

- •3.3.1.1.3 Коэффициенты теплоотдачи и теплопередачи

- •3.3.1.1.4 Теплопередача в поверхностных теплообменниках

- •3.3.1.1.5 Последовательность расчета и подбора кожухотрубчатого теплообменника

- •3.3.1.1.6 Гидравлический расчет кожухотрубчатых теплообменных аппаратов

- •3.3.1.1.6.1 Расчет потери давления в трубном пространстве

- •3.3.1.1.6.2 Расчет потери давления в межтрубном пространстве

- •3.3.1.2 Технологический расчет массообменных процессов

- •3.3.1.2.1 Материальный баланс

- •3.3.1.2.2 Тепловой баланс

- •3.3.1.2.3 Определение основных размеров ректификационных колонн

- •3.3.1.2.3.1 Расчет диаметра колонны

- •3.3.1.2.3.2 Расчет высоты колонны

- •3.3.1.2.3.3 Расчет штуцеров

- •3.3.1.2.4 Расчет гидравлического сопротивления тарелок

- •3.3.1.2.5 Подбор вспомогательного оборудования

- •Подбор конденсатора (конденсатора-холодильника)

- •Список использованных источников

- •Приложение к разделу 3.3

- •3.3 Технологический расчет основных аппаратов и подбор вспомогательного оборудования

- •3.3. 1 Технологический расчет

- •3.3. 1.1 Теплотехнический расчет теплообменных аппаратов

3.3.1.2.3.2 Расчет высоты колонны

Для расчета высоты колонны необходимо знать число теоретических ступеней изменения концентраций (N) для получения заданного состава продуктов разделения. Для бинарной ректификации величину N удобно определить графически по диаграмме равновесных составов [6]; многокомпонентную ректификацию можно рассчитать только аналитически, для чего используют ЭВМ [7]. Кроме того, для расчета многокомпонентной ректификации применяют приближенные методы.

В приближенных методах расчета числа теоретических ступеней исходными данными наряду с параметрами, характеризующими состав и состояние исходной смеси, а также фазовое равновесие, служат: концентрация легколетучего ключевого компонента в кубовом остатке, концентрация труднолетучего ключевого компонента в дистилляте и флегмовое число.

Приближенный расчет многокомпонентной ректификации по методу Джилиленда. Расчет числа теоретических ступеней по методу Джилиленда [1] основан на использовании эмпирической графической корреляции (рисунок 3.8). Метод Джилиленда требует предварительного определения минимального числа теоретических ступеней и минимального флегмового числа.

Минимальное число теоретических ступеней определяется по уравнению Фенске-Андервуда методом последовательных приближений.

, (3.63)

, (3.63)

где

![]() ,

,

![]() – средние коэффициенты относительной

летучести разделяемых компонентов.

– средние коэффициенты относительной

летучести разделяемых компонентов.

Программа расчета Nmin на ЭВМ приведена в [7].

Рисунок 3.8 – График Джилиленда для определения числа теоретических ступеней

Один из недостатков метода Джилиленда состоит в том, что он не позволяет определять место ввода исходной смеси в колонну. Для определения ступени, на которую следует подавать питание, можно использовать уравнение:

![]() ,

(3.64)

,

(3.64)

где Nук и Nис – число теоретических ступеней соответственно в укрепляющей и исчерпывающей частях колонны (ступень питания отнесена к исчерпывающей части).

Приближенный

расчет многокомпонентной ректификации

по методу Хенгстебека состоит

в том, что многокомпонентная система

сводится к бинарной, состоящей из

ключевых компонентов. Относительную

летучесть ![]() в этой бинарной системе считается

постоянной, равной отношению средних

относительных летучестей НКК и ВКК,

принимаемых за ключевые компоненты

многокомпонентной системы.

в этой бинарной системе считается

постоянной, равной отношению средних

относительных летучестей НКК и ВКК,

принимаемых за ключевые компоненты

многокомпонентной системы.

Примеры приближенного расчета числа теоретических ступеней многокомпонентной ректификации приведены в [1].

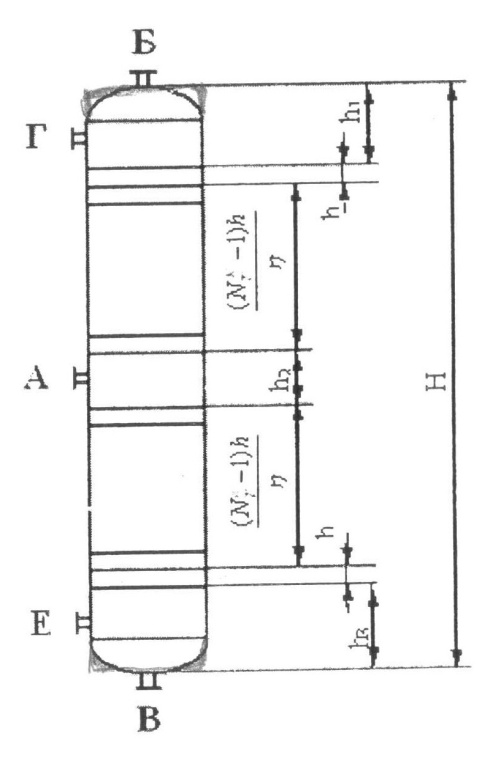

Рабочая высота колонны (рисунок 3.9) рассчитывается по выражению

![]() , (3.65)

, (3.65)

где

![]() - число теоретических ступеней укрепляющей

и исчерпывающей секциях;

- число теоретических ступеней укрепляющей

и исчерпывающей секциях;

![]() - эффективность (к.п.д.) тарелки;

рекомендуемые значения приведены в

таблице XI

приложения;

- эффективность (к.п.д.) тарелки;

рекомендуемые значения приведены в

таблице XI

приложения;

h – расстояния между тарелками; h = 0,3 … 0,7 м (Dк < 0,8 м, h = 250-300 мм; 0,8 < Dк < 6 м, h = 450-600 мм; Dк > 6 м; h = 600-700 мм);

hi – расстояние между верхним днищем и верхней тарелкой; hi = 1,0…1,3 м;

h2 – расстояние между тарелками в эвапарационном пространстве (высота зоны питания); h2 = 1,0 … 1,5 м;

h3 – расстояние между нижним днищем и нижней тарелкой; h3 = 1,0 … 1,5 м.

Рисунок 3.9 – Схема для расчета высоты колонны