- •Тема 2 технологические свойства таблетируемых материалов. Гранулирование. Таблетирование

- •Учебный материал

- •По назначению и способу применения:

- •По характеру высвобождения:

- •В зависимости от дозировки лекарственного вещества выделяют:

- •Достоинства:

- •Форма и размеры частиц

- •Фракционный и гранулометрический состав таблеточной массы

- •Текучесть (сыпучесть)

- •Прессуемость

- •Степень сжатия (коэффициент уплотнения)

- •Сушка гранулята

- •Опудривание гранул

- •Внешний вид таблеток

- •Распадаемость таблеток

- •Методика проведения теста на распадаемость.

- •Прочность таблеток

- •Методика определения прочности таблеток на истирание.

- •Методика определения средней массы таблеток и отклонения в массе отдельных таблеток

- •Лабораторная работа

- •Часть 1. Технологические свойства таблетируемых материалов

- •Часть 2 Контроль качества таблеток

Прессуемость

Прессуемость порошка (гранулята) — это способность его частиц к взаимному притяжению и сцеплению под давлением. Прессуемость характеризуется прочностью и устойчивостью таблеток после снятия давления. Чем лучше прессуемость порошка, тем выше при равных условиях прочность таблетки.

Таблетирование основано на использовании свойств порошкообразных веществ уплотняться под давлением с образованием связнодисперсной системы. Характер соединения частиц в таблетке определяется взаимодействием молекулярных, капиллярных и электрических сил между контактирующими поверхностями, а также на их механическом сцеплении. Поэтому знание способности частиц вещества к когезии под давлением – прессуемости, позволяет прогнозировать механическую прочность изготавливаемых таблеток. Если прессуемость плохая, таблетки получаются непрочные и иногда разрушаются даже при выталкивании из матрицы. Для таблетирования таких веществ необходимо добавление вспомогательных (связывающих) веществ или, что не очень желательно, повышение давления прессования.

Значение этой величины позволяет подобрать вспомогательные вещества, метод гранулирования, соответствующие пресс-формы и правильно выбрать величину давления прессования для получения доброкачественных таблеток.

Для определения прессуемости материала навеску массой 0,3 или 0,5 г прессуют в матрице с диаметром отверстий 9 или 11 мм соответственно на гидравлическом прессе при давлении 120 МПа. Навеску исследуемой массы отвешивают па ручных весах, помещают ее в матрицу, поддерживаемую левой рукой на нижнем пуансоне и вставляют верхний пуансон. Всю пресс-форму ставят на середину плунжера гидравлического пресса и прессуют до нужного удельного давления, отмеченного манометром.

После запрессовки таблетку выталкивают из матрицы нижним пуансоном на том же гидропрессе.

Полученную таблетку взвешивают на торсионных весах, высоту измеряют микрометром и вычисляют по формуле коэффициент прессуемости:

Kpr=m\h,

где m — масса таблетки, г (10-3 кг); h — высота таблетки, см (10-2 м).

Чем выше коэффициент, тем лучше прессуемость.

Степень сжатия (коэффициент уплотнения)

Важной технологической характеристикой является способность таблетируемой массы к перемещению и деформации. Эту способность оценивают по значению коэффициента сжатия. Чем он больше, тем больше времени тратится на прессование, при этом расходуется больше усилий на выталкивание таблеток из матрицы.

Это отношение высоты порошкообразного вещества в матрице (Н1) к высоте изготовленной таблетки (Н2):

Ксж = Н1/Н2

Внешний вид и механическая прочность во многом зависят от адгезионных свойств материала. Чем больше силы трения между частицами, а также между частицйами и стенками матрицы, тем больше усилие необходимо приложить для выталкивания таблеток из матрицы. Это может привести к неоднородности поверхности таблеток, наличию сколов или трещин. Для уменьшения усилия выталкивания к лекарственным веществам добавляют необходимые смазывающие вспомогательные вещества и изучают возможность снижения давления прессования. Силу выталкивания таблеток из матрицы определяют с помощью специальных датчиков, установленных в таблеточных машинах, а в лабораторных условиях – на гидравлическом прессе с помощью манометра. Навеску вещества массой 0,3 г прессуют в матрице с диаметром 9 мм при давлении 120 МПа. Выталкивание таблеток проводят нижним пуансоном, при этом на манометре регистрируется выталкивающее усилие, которое не должно превышать 15% от приложенного давления прессования.

Таким образом, определение основных технологических характеристик порошкообразных веществ, оценка их способности к таблетированию позволяет прогнозировать необходимость использования вспомогательных компонентов и рациональную схему изготовления таблеток.

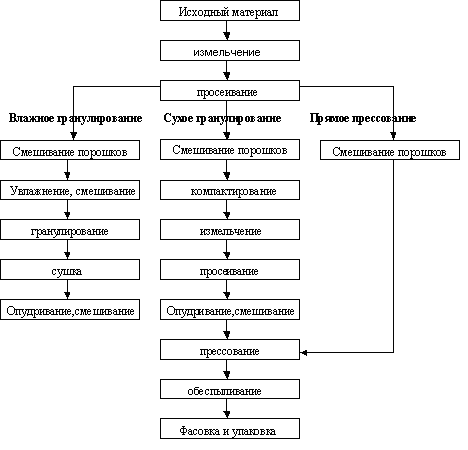

ТЕХНОЛОГИЯ ПРОЦЕССА ТАБЛЕТИРОВАНИЯ

Таблетирование можно осуществлять двумя способами:

Прямое прессование с добавлением или без добавления вспомогательных веществ;

Таблетирование с предварительной стадией гранулирования

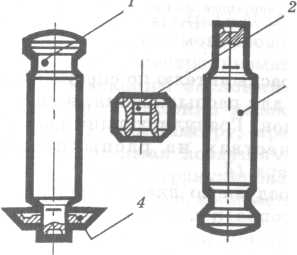

Таблетирование (прессование) заключается в двухстороннем сжатии материала, находящегося в матрице, с помощью верхнего и нижнего пуансонов. Прессование на таблеточных машинах осуществляется пресс-инструментом, состоящим из матрицы и двух пуансонов (рис.3). В настоящее время применяют ротационные таблеточные машины (РТМ). РТМ имеют большое количество матриц, вмонтированных в матричный стол, и пуансонов, что обеспечивает высокую производительность таблеточных прессов. Давление в РТМ нарастает постепенно, что обеспечивает мягкое и равномерное прессование таблеток.

Рис.3 Пресс-инструмент. 1-Пуансон-шток верхний, 2- матрица, 3- Пуансон-шток нижний, 4-маслосборник

Пуансон - это цилиндрические стержни (поршни) из хромированной стали, которые входят в отверстия матрицы сверху и снизу и обеспечивают прессование таблетки под действием давления.

Прессующие поверхности пуансонов могут быть плоскими или вогнутыми (разного радиуса или кривизны), гладкими или с поперечными бороздками (насечками) или с выгравированной надписью. Пуансоны различаются по способу их соединения с толкателем: они могут быть цельные или сборные

Прямое прессование

Технология приготовления таблеток заключается в смешении лекарственных препаратов с необходимым количеством вспомогательных веществ и прессовании на таблеточных прессах.

Прямое прессование - это таблетирование порошкообразных лекарственных или смеси лекарственных и вспомогательных веществ. Несмотря на ряд преимуществ этого метода, таблетирование прямым прессованием осуществляется для ограниченного ассортимента лекарственных веществ (порядка 20 наименований, в т.ч. натрия хлорид, калия йодид, бромиды и некоторые др.), характеризующихся изодиаметрической формой кристаллов, хорошей сыпучестью, прессуемостью и низкой адгезионной способностью к пресс-инструменту таблеточной машины.

Большинство ЛВ не обладают свойствами, обеспечивающими непосредственное (прямое) их прессование: изодиаметрическая форма кристаллов, хорошая сыпучесть (текучесть) и прессуемость, низкая адгезионная способность к пресс-инструменту таблеточного пресса.

Прямое прессование осуществляется следующими способами:

• с добавлением вспомогательных веществ, улучшающих технологические свойства материала;

• путем принудительной подачи таблетируемого материала из воронки таблеточной машины в матрицу, что требует специальных устройств;

• прессование с предварительной грануляцией таблетируемого материала.

• с предварительной направленной кристаллизацией прессуемого вещества.

Основным путём расширения ассортимента лекарственных веществ, таблетируемых прямым прессованием, является улучшение их технологических свойств при добавлении вспомогательных веществ.

Роль вспомогательных веществ заключается как в обеспечении регламентируемых технологических параметров таблеток (внешний вид, механическая прочность, средняя масса), так и биологической доступности лекарственных веществ (распадаемости и, соответственно, растворимости). В зависимости от назначения вспомогательные вещества подразделяют на следующие группы: разбавители (наполнители), разрыхлители, связывающие, антифрикционные (скользящие и смазывающие), корригирующие (см. табл.1).

Разбавители (наполнители) применяют для обеспечения необходимой массы таблеток, если в их состав входят малые количества лекарственных веществ (в основном, меньше 0,05 г). В этом случае именно разбавители определяют процесс прессования и качество изготовленных таблеток, поэтому их выбор должен производиться с учётом технологических и биофармацевтических свойств.

Разрыхлители. Их назначение - способствовать быстрому механическому разрушению таблетки в жидкой среде и, соответственно, растворению лекарственных веществ. По механизму действия разрыхляющие вещества подразделяются на следующие группы: набухающие, улучшающие смачиваемость и водопроницаемость, газообразующие.

Вещества, обеспечивающие разрушение таблеток в жидкой среде в результате газообразования, имеют ограниченное применение, в основном, для шипучих, а также вагинальных таблеток.

Набухающие вещества при контакте с жидкостью увеличиваются в размерах и разрывают таблетку. К веществам, улучшающим смачиваемость, относятся поверхностно-активные вещества, действие которых основано на снижении поверхностного натяжения на границе раздела фаз твёрдое тело - жидкость.

Связывающие вещества. Частицы большинства лекарственных веществ имеют небольшую силу сцепления между собой, поэтому их таблетирование требует высокого давления прессования, которое часто является причиной быстрого износа пресс-инструмента и образования сколов и трещин на таблетках. Для достижения необходимой силы сцепления при сравнительно небольших давлениях (до 120 МПа) к таблетируемым массам добавляют связывающие вещества. Заполняя межчастичное пространство, они увеличивают контактную поверхность и когезионную способность частиц.

В зависимости от прессуемости таблетируемого материала для различных лекарственных веществ необходимо проводить обоснованный выбор связывающих компонентов, обеспечивающих необходимую прочность таблеток.

Антифрикционные (скользящие и смазывающие) вещества предназначены для уменьшения трения между частицами таблетируемой массы, а также между частицами и поверхностью пресс-инструмента. Скользящие вещества сглаживают поверхность частиц, повышая их сыпучесть и, тем самым, способствуют получению таблеток одинаковой массы. Смазывающие вещества предотвращают налипание на пресс-инструмент, а также служат для снижения усилия выталкивания таблетки из матрицы.

Корригирующие вещества добавляют в состав таблеток с целью улучшения их внешнего вида или вкуса. Улучшение внешнего вида достигается введением в их состав красящих веществ, которые не только улучшают внешний вид таблеток, но и, в ряде случаев, служат для обозначения терапевтической группы.

Технология таблеток методом прямого прессования включает следующие технологические стадии:

Подготовка производства

Подготовка сырья, полупродуктов, материалов;

Получение таблеточной массы;

Таблетирование;

Оценка качества таблеток;

Фасовка и упаковка

Оценку качества таблеток проводят согласно требований ГФХ1 издания и другой нормативной документации.

Таблица 1 - Основные группы и номенклатура вспомогательных веществ, используемых при производстве таблеток

Группа |

Вещество |

Количество от общей массы |

Наполнители (разбавители) |

Крахмал, глюкоза, сахароза, лактоза, магния карбонат основной, магния окись, натрия хлорид, натрия гидрокарбонат, глина белая, желатин, целлюлоза микрокристаллическая (МКЦ), метилцеллюлоза (МЦ), натриевая соль карбоксиметил- целлюлозы, кальция карбонат, кальция фосфат двузамещённый, глицин, декстрин, амилопектин, ультраамилпектин, сорбит, маннит, пектин и др. |

Не нормируется |

Связывающие |

Вода очищенная, спирт этиловый, крахмальный клейстер, сахарный сироп, растворы: карбоксиметилцеллюлозы КМЦ), оксиэтилцеллюлозы (ОЭЦ), оксипропилметилцеллюлозы (ОПМЦ); поливиниловый спирт (ПВС), поливинилпирролидон (ПВП), альгиновая кислота, натрия альгинат, желатин и др. |

Не нормируется. Рекомендуется 1-5% |

Разрыхляющие: |

|

|

Набухающие |

Крахмал (пшеничный, картофельный, кукурузный, рисовый), пектин, желатин, МЦ, NaKMЦ, амилопектин, ультраамилопектин,агар-агар, альгиновая кислота, калия и натрия альгинат и др. |

Не нормируется |

Газообразующие |

Смесь натрия гидрокарбоната с лимонной или винной кислотой и др. |

Не нормируется |

Улучшающие смачиваемость и водопроницаемость |

Крахмал (пшеничный, картофельный, кукурузный, рисовый), сахар, глюкоза, твин-80 и др. |

Не нормируется Твин-80% не более 1% |

Антифрикционные: |

|

|

Скользящие |

Крахмал, тальк, полиэтиленоксид-4000, аэросил и др. |

Тальк не более 3%, аэросил не более 10%, |

Смазывающие |

Стеариновая кислота, кальция и магния стеарат и др. |

стеариновой кислоты, кальция и магния стеарата не более 1% |

Противоприлипающие |

Крахмал, тальк, полиэтиленоксид-4000, стеариновая кислота, кальция и магния стеарат и др. |

|

Плёнкообразователи |

Ацетилфталилцеллюлоза (АФЦ), МЦ, ОПМЦ, ПВП, ПВС, этилцеллюлоза и др. |

Не нормируется |

Корригенты: |

|

|

Вкуса |

Сахар, глюкоза, фруктоза, сахароза, ксилит, маннит, сорбит, аспаркам, глицин, дульцин и др. |

Не нормируется |

Запаха |

Эфирные масла, концентраты фруктовых соков, цитраль, ментол, ванилин, этилванилин, фруктовые эссенции и др. |

|

Цвета- Красители |

Индигокармин, кислотный красный 2С, тропеолин 00, татразин, эозин, руберозум, церулезум, флаварозум, хлорофилл, каротин и др. |

Приказом МЗ РФ №80 от 1998 г. запрещено применять в фарм.технологии |

Пигменты |

Титана двуокись, карбонат кальция,гидроксид железа, уголь активированный, глина белая и др. |

|

Пластификаторы |

Глицерин, твин-80, полиэтиленгликоль 400, пропиленгликоль, триацетат глицерина, дибутилфталат, сложные эфиры лимонной кислоты, вазелиновое масло, кислота олеиновая др. |

Твин-80 не более 1% |

Пролонгаторы и вещества для создания гидрофобного слоя |

Воск белый, масло подсолнечное, масло хлопковое, монопальмитин, трилаурин, и др |

Не нормируется |

Таблетирование с предварительной стадией гранулирования

ГРАНУЛИРОВАНИЕ

Таблетирование направлено на обеспечение точного дозирования лекарственного средства. Точность дозирования зависит от многих условий:

1. Однородность таблетируемой массы, которая обеспечивается при тщательном перемешивании лекарственных и вспомогательных веществ и равномерном распределении их в общей массе. Если масса состоит из частиц разного размера (разной массы), то при встряхивании загрузочной воронки смесь расслаивается: крупные частицы остаются сверху, мелкие опускаются вниз. Расслаивание вызывает изменение массы таблеток и как следствие нарушение дозирования. Кроме того, важно учитывать форму частиц таблетируемого материала. Частицы, имеющие разное пространственное очертание при одной и той же массе, будут размещаться в матричном гнезде с разной компактностью, что также отразится на массе таблеток.

2. Точность заполнения матричного гнезда. Точное по массе и бесперебойное заполнение матричного гнезда обеспечивается хорошей сыпучестью таблетируемого материала. Достичь таковое можно как добавлением вспомогательных веществ, улучшающих сыпучесть (скользящие), так и предварительным гранулированием.

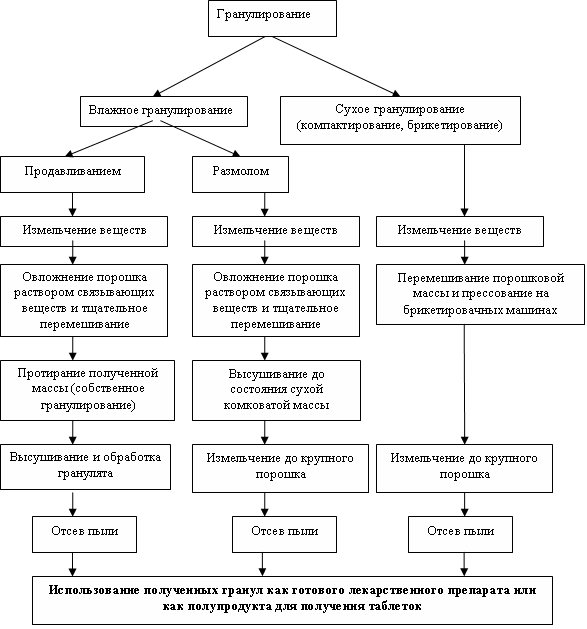

Гранулирование – направленное укрупнение частиц, то есть процесс превращения порошкообразного материала в частицы (зерна) определенной величины.

Цели гранулирования:

1. Производство гранул как готовой лекарственной формы;

2. Подготовка материала к таблетированию;

3. Улучшение сыпучести таблетируемой смеси и обеспечение равномерной скорости поступления гранул в матрицу таблеточного пресса;

4. предотвращение расслаивания таблетируемой массы;

5. Обеспечение точности дозирования.

Способы гранулирования:

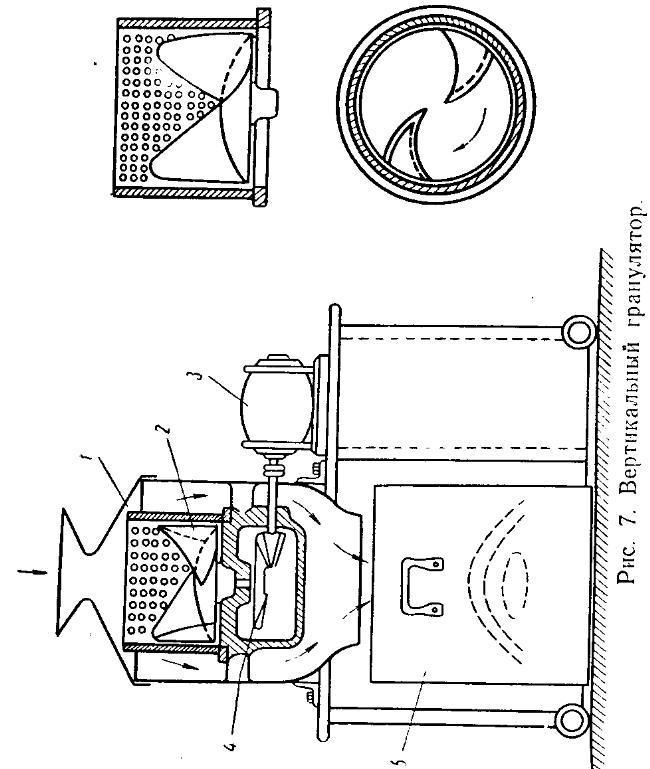

1. грануляция продавливанием (влажное гранулирование) – осуществляется продавливанием влажной грануляционной массы через перфорированные пластины или прочные металлические сетки. Механизмы, с помощью которых осуществляется этот процесс называются грануляторами или протирочными машинами (рис.4). Увлажнение массы происходит на стадии смешивания таким образом, чтобы эта масса легко, не прилипая к пальцам, слипалась в комок. Полученный гранулят высушивают до соответствующего значения остаточной влажности в сушильных установках и если необходимо опудривают.

Рис.4 Гранулятор – протирочная машина

2. грануляция размолом – применяют если увлажненный материал может реагировать с металлическими деталями гранулятора при протирке. Порошки тщательно перемешивают и увлажняют в эмалированных емкостях, затем высушивают до состояния сухой комковатой массы. Далее массу превращают в крупный порошок при помощи вальцов или мельницы, после чего отсеивают от пыли.

В случаях, когда невозможно увлажнение материала по каким-либо причинам, порошковую смесь тщательно перемешивают и под большим давлением прессуют на брикетировачных машинах. Брикеты затем размалывают на вальцах или мельницах, полученный крупный порошок просеивают через сито с отверстием 1-2 мм. Этот метод назван сухой грануляцией (компактирование), или брикетированием.

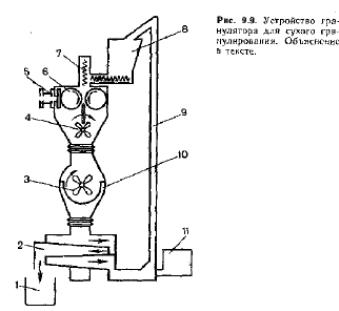

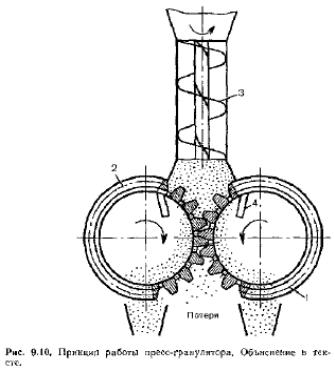

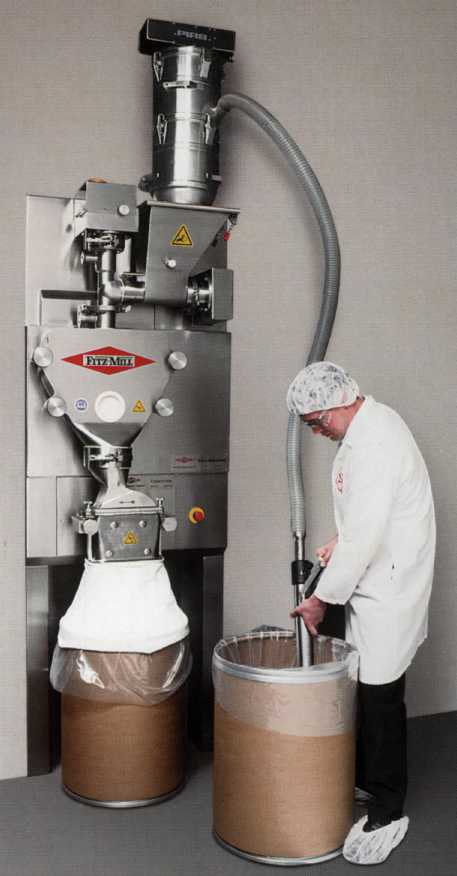

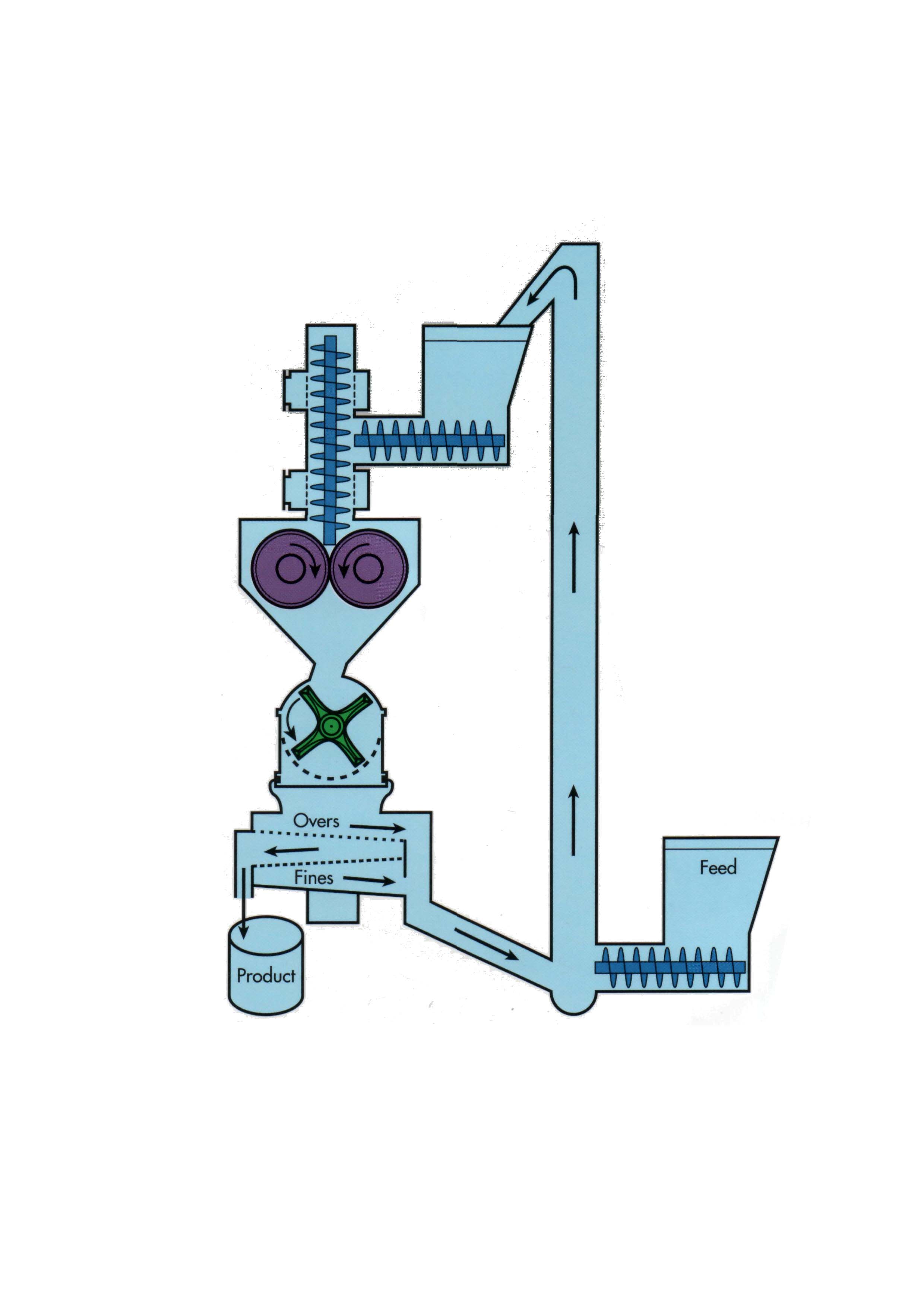

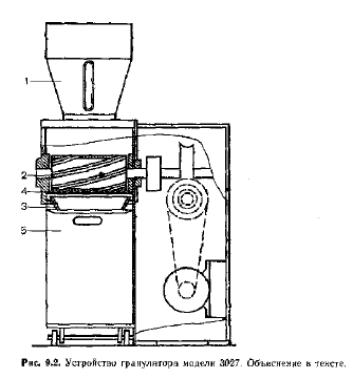

Наиболее перспективны комбинированные установки, в которых совмещаются процессы компактирования, измельчения, разделения полученных гранул (рис.5,6). Смесь порошков из питателя 11 по трубопроводу 9 загружается в смеситель 8, где перемешивается и подается шнеком 7 в валковый пресс 6. Проходя через валки масса прессуется под давлением, а затем предварительно измельчается в измельчителе ударного типа 4. Измельченный материал попадает в гранулятор 3 и проходит через его сетку 10. Готовые гранулы разделяются по размерам на вибросите 2. Гранулы требуемого размера собираются в емкость 1 для дальнейшего таблетирования, а остальные – крупные и пылевые – по трубопроводу возвращаются в смеситель.

Рис.5 Устройство гранулятора для сухого гранулирования

Рис.6 Принцип работы пресс-гранулятора

3. структурная грануляция. При этом методе воздействие на увлажненный материал ведет к образованию округлых и достаточно однородных по размеру гранул. Существует 3 способа грануляции этого типа:

Получение гранулята в дражировальном котле: ЛВ и вспомогательные (разбавитель, разрыхлитель) загружают в котел и перемешивают (30 об/мин). После перемешивания через установленный у отверстия котла пульверизатор разбрызгивают воду, которая попадает на поверхность массы, образуя маленькие гранулы. Затем скорость уменьшают до 3 об/мин, после чего в него подают струю теплого воздуха для сушки гранул. Технологическую операцию завершают добавлением скользящих веществ в виде тонкого порошка.

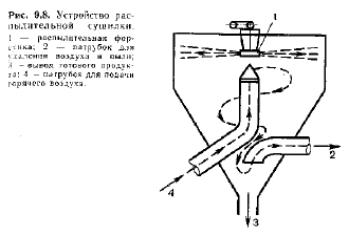

Грануляция распылительным высушиванием: включает стадии пульверизации и распылительной сушки суспензии, состоящей из вспомогательных веществ и увлажнителя.

Грануляция в псевдоожиженном слое: осуществляется в установках Уэрстера и Гельперина. Процесс заключается в смешивании порошкообразных ингредиентов во взвешенном слое с последующим их увлажнением гранулирующей жидкостью при продолжающемся перемешивании.

Структурная грануляция в отличие от влажной и сухой позволяет получать более однородные и округлые гранулы.

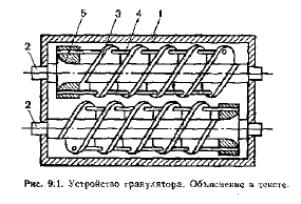

ГРАНУЛЯТОРЫ

Гранулятор (рис.) содержит рабочую камеру 1, в которой через загрузочную воронку подается влажный материал. В камере на двух параллельных валах 2 установлены шнеки 3, снабженные продольными стержнями 4 и лопастными колесами 5, смонтированными на противоположных концах валов. Шнеки перемещают и протирают материал через перфорированную пластину, образующую дно рабочей камеры.

Грануляторы могут содержать рабочие органы в виде цилиндра, снабженного тремя спиральными лопастями, что ликвидирует комкование.

Смесители-грануляторы. Позволяют совмещать процессы перемешивания, гранулирования и сушки.

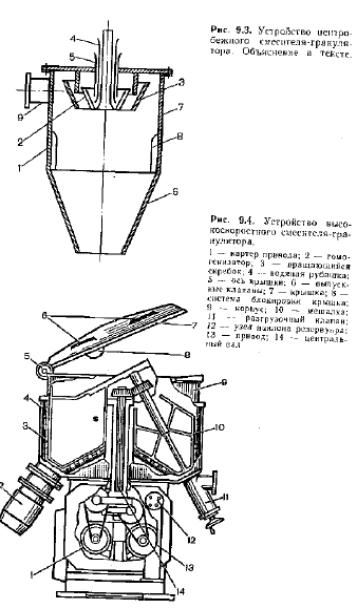

Центробежный смеситель-гранулятор (рис.). Имеет корпус 1, ротор 2, с перфорированным усеченным конусом 3, патрубки ввода компонентов 4 и 5, накопитель готового продукта 6, сетку 7, защищенную экраном 8 для предотвращения ее забивания гранулами, патрубки 9 для ввода воздуха. Гранулирующая жидкость поступает по патрубку 4 и растекается по поверхности ротора 2. сыпучий компонент по патрубку 5 попадает на слой жидкого компонента и под действием центробежных сил внедряется в него.

Высокоскоростные смесители-грануляторы (рис.). Сделаны в виде герметичной полированной емкости с закругленным дном. В емкости имеются 2 мешалки: одна – в виде центрального скребка 3, приводимого в действие через центральный вал 14, предназначена для сообщения обрабатываемому продукту регулируемого движения, другая – 10 для разрушения частиц неправильной формы. Обе мешалки работают с регулируемой частотой вращения, которая у второй мешалки примерно в 10 раз выше, чем у первой.

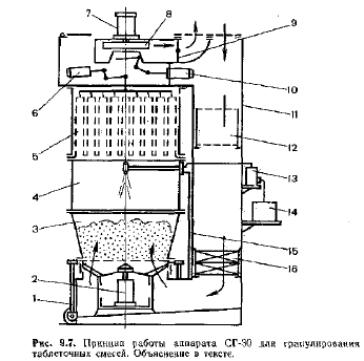

Для гранулирования таблеточных смесей во взвешенном слое широко применяют установки периодического действия, к которым относятся сушилки-грануляторы типа СГ-30 (рис.) и СГ-60. корпус аппарата 11 сделан из трех цельносваренных секций. Продуктовый резервуар 3 имеет форму усеченного конуса, расширяющегося вверх и переходящего затем в обечайку распылителя 4, которая соединяется с обечайкой рукавных фильтров 5.

Резервуар с исходными компонентами на тележке 1 закатывается в аппарат, поднимается пневмоцилиндром 2 и уплотняется с обечайкой распылителя. Поток воздуха всасывается вентилятором 8, приводимым в действие электродвигателем 7, очищается в воздушных фильтрах 12, нагревается до заданной температуры в калориферной установке 16 и проходит снизу вверх через воздухораспылительную беспровальную решетку, установленную в нижней части продуктового резервуара. При этом продукт приходит во взвешенное состояние – перемешивается. Затем в псевдоожиженный слой исходных компонентов из емкости 14 дозирующим насосом 13 подается через форсунку гранулирующая жидкость и происходит гранулирование. Встряхивающее устройство 6 осуществляет очищение фильтров от продукта, находящегося в виде пыли, который затем гранулируется. В выходной части вентилятора расположен шибер 9 с ручным механизмом управления. Он служит для регулирования расхода псевдоожижающего воздуха.