ОПИСАНИЕ ЛАБОРАТОРНОЙ РАБОТЫ № 8

Основы контактной сварки Цель работы

Целью данной работы является:

Изучение теоретических основ контактной сварки

Ознакомление с видами контактной сварки

Знакомство с оборудованием, применяемым для контактной сварки.

Сущность работы

Контактная сварка относится к термомеханическому классу сварочных процессов. Способ отличается высокой производительностью, высоким уровнем механизации и автоматизации процесса. Контактная сварка нашла широкое применение в автомобилестроении, судостроении, строительстве, при прокладывании трубопроводов, для соединения рельс.

Контактная сварка - способ сварки, осуществляемый за счет совместного воздействия нагрева и механического усилия.

Способы контактной сварки можно классифицировать по ряду признаков:

по методу получения соединения, определяемого фазовым состоянием металла в зоне сварки (соединение в твердой или жидкой фазе);

конструкции соединений (нахлесточное или стыковое);

технологическому способу получения соединений (стыковая сварка сопротивлением или оплавлением, точечная, шовная);

виду атмосферу (сварка на воздухе или в защитной среде);

способу подвода тока и форме импульса тока (контактный и индукционный подвод, сварка переменным током различной частоты, постоянный ток или монополярный импульс);

количеству одновременно выполняемых соединений (одноточечная и многоточечная сварка, одиночный и непрерывный рельеф и т.д.);

характеру перемещения деталей или электродов во время пропускания тока (сварка неподвижных или подвижных деталей, например, непрерывная и шаговая шовная сварка).

В процессе образования сварного соединения при контактной сварке можно выделить три основные стадии: формирование физического контакта, образование химических (металлических) связей и развитие различных релаксационных процессов на границе полученного соединения и в объеме деталей. Все эти процессы могут проходить последовательно или одновременно по всей поверхности.

На первой стадии начинается сближение атомов. Устраняются неровности и поверхностные пленки. Стадия заканчивается формированием физического контакта, т.е. такого контакта тел, при котором атомы находятся на расстоянии, необходимом для начала межатомного взаимодействия.

На второй стадии происходит активация атомов, развиваются процессы электронного взаимодействия, происходит объединение электронных оболочек, возникают химические (металлические) связи и образуется сварное соединение. Для контактной сварки характерны высокие температуры соединения и сравнительно небольшая степень деформации.

На третьей стадии через границу соединения начинается взаимная диффузия атомов, развиваются различные сопутствующие сварке процессы (связанные с нагревом и деформированием металла), происходят кристаллизация и охлаждение соединения.

Точечная сварка

Точечная сварка - способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания, называемым точками (рис. 30). При точечной сварке используется нахлесточное соединение. Детали предварительно сдавливаются электродами из медного сплава и нагреваются проходящим электрическим током до появления внутри деталей расплавленной зоны - ядра или точки. Расплавленный металл удерживается в ядре от выплеска и надежно удерживается от окружающей атмосферы уплотняющим пояском, представляющим собой зону пластической деформации, непосредственно примыкающую к ядру.

Нагрев при точечной сварке обычно осуществляется импульсами переменного тока (50 Гц) или униполярными импульсами (ток одной полярности с переменной амплитудой в течение импульса) относительно малой продолжительности (0,01 - 0,5 с).

По способу подвода тока точечная сварка может быть двусторонней и односторонней. При двусторонней сварке ток подводят к каждой из деталей, а при односторонней к одной из них. Для того чтобы обеспечить достаточное тепловыделение в контакте деталей, часто со стороны нижнего листа используют шунтирующую медную прокладку.

Различают одноточечную сварку, когда за одну операцию выполняют одну точку, и многоточечную - с двумя и более одновременно свариваемыми точками.

а) б)

Рис. 30. Схема точечной сварки: а - двусторонняя одноточечная, б - одностороняя двуточечная: 1 - верхний подвижный электрод, 2 - нижний неподвижный (опорный) электрод, 3, 4 - свариваемые детали, 5 - сварная точка, 6 - источник питания, 7 - медная пластина

Процесс образования сварного соединения при точечной сварке

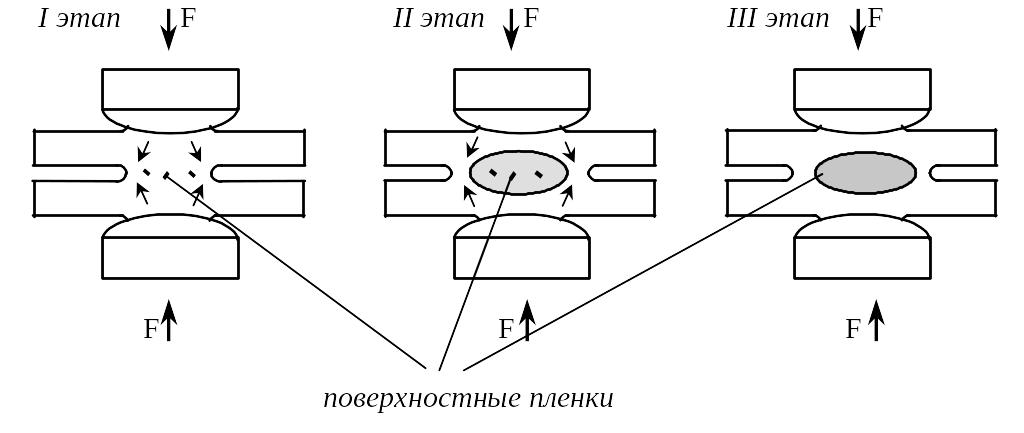

Необходимое и достаточное условие образования соединения при точечной сварке - образование общей зоны расплавленного металла или ядра заданных размеров. Формирование соединений при точечной, рельефной и шовной сварке происходит по единой схеме, состоящей из трех этапов.

Первый этап (рис. 31) начинается с момента включения тока и характеризуется образованием электрического контакта, нагревом и расширением твердого металла, приводящим к увеличению зазоров и вытеснению под действием сварочного усилия металла в зазор и образованию уплотняющего ядро пояска и максимальной плотностью тока в зоне контакта.

Второй этап отличается дальнейшим увеличением площади контакта, падением плотности тока, возникновением и ростом расплавленного ядра до установленного (номинального) для данной толщины деталей диаметра dя ном. На этом этапе происходит дробление и перераспределение поверхностных пленок в жидком металле, и продолжаются процессы пластической деформации и расширения металла.

Третий этап в большинстве случаев начинается с момента выключения тока и характерен охлаждением и кристаллизацией металла.

Рис. 31. Этапы формирования соединения при точечной сварке

Нагрев при точечной и шовной сварке - ведущий процесс в формировании температурного поля и образованию соединений. При контактной сварке нагрев свариваемых деталей осуществляется теплом, выделяющимся при прохождении электрического тока по свариваемой детали. По закону Джоуля-Ленца тепло, выделяемое в проводнике при прохождении через него электрического тока, прямо пропорционально квадрату силы тока, сопротивлению проводника и времени действия тока:

![]() ,

,

где I - сварочный ток, А; R - полное сопротивление между электродами сварочной машины, Ом; t - время протекания тока, с.

При прохождении сварочного тока по участкам с различным сопротивлением, выделяющееся тепло имеет различную величину. Полное сопротивление складывается из сопротивления деталей Rд,, контактного сопротивления между электродом и деталью Rэд и сопротивления сварочного контакта между деталями Rк,

![]() .

.

Все составляющие общего сопротивления непрерывно изменяются в течение термомеханического цикла сварки. Наибольшим является сопротивление сварочного контакта между двумя детали, поскольку поверхность деталей имеет шероховатость и контакт происходит в отдельных точках. Кроме того, на поверхности деталей обычно имеются загрязнения - жировые пленки, окислы и т.д. Толщина окисных пленок зависит от свойств металлов, качества предварительной обработки поверхности, времени с ее окончания. Толщина окисной пленки в различных участках сопрягаемых поверхностей обычно различна. Величина контактного сопротивления в зависимости от способа подготовки деталей к сварке приведена в табл. 2.

Таблица 2.

Величина контактного сопротивления

(сварка листов малоуглеродистой стали толщиной 3 мм при давлении 20 МПа)

Вид подготовки поверхностей |

Контактное сопротивление, мк.ом |

Поверхности не зачищены (с окалиной и ржавчиной) |

500 000 |

Поверхности с окалиной |

80 000 |

Обработка резцом |

1 200 |

Травление |

300 |

Обработка напильником |

280 |

Шлифование |

110 |

Сопротивление между медными электродами и стальными пластинами приблизительно на 60 % меньше, чем контактное сопротивление между двумя стальными пластинами. Поэтому в начале пропускания тока наибольшее количество теплоты будет происходить в месте контакта двух деталей, где и будет происходить расплавление деталей.

Основные режимы: сила тока - 10-100 кА, напряжение - 1-10 В, время сварки - от сотых долей секунды до нескольких десятых секунд.

В зависимости от времени нагрева (длительности импульса тока) условно различают жесткие и мягкие режимы сварки. Жесткие режимы характеризуются мощными импульсами тока малой продолжительности (обычно менее 0,1 с для толщин 0,8 - 4 мм). Нагрев при этом сопровождается весьма высокими градиентами температур и определяется в основном распределением плотности тока.

Мягкие режимы характеризуются значительной длительностью протекания тока при существенной роли теплообмена в самих деталях и между деталями и электродами.

Пластическая деформация металла при точечной сварке - один из основных процессов, способствующих образованию соединений. Деформация вызывается как внешними факторами - усилием со стороны электродов, так и внутренними - напряжениями, возникающими при несвободном расширении металла между электродами. Пластическая деформация металла имеет место на протяжении всего процесса сварки: от формирования холодного контакта до проковки соединения.