- •Оглавление

- •Введение

- •"Чем более совершенен и организован технологический процесс, тем лучше условия работы и выше надежность оборудования".

- •2. Конструктивные пути увеличения жесткости

- •3.Технологические требования к деталям машин.

- •4. Выбор типа передачи.

- •Структурная схема гидропривода

- •Классификация и принцип работы гидроприводов

- •5. По типу приводящего двигателя гидроприводы могут быть с электроприводом, приводом от двс, турбин и т.Д.

- •Выбор электродвигателя.

- •Кинематические расчеты.

- •Типы редукторов

- •Косозубые шестерни

- •Червячные передачи и редукторы.

- •Фрикционные передачи

- •Передача винт – гайка.

- •Планетарная передача.

- •Цевочный механизм.

- •Область применения циклоидальных редукторов

- •Волновой редуктор с роликовым генератором волн

- •Преимущества и недостатки волновых передач

- •Применение волновых передач

- •Цепные передачи.

- •Варианты практического использования теоретического материала.

- •Расчет тягового усилия и мощности привода приемного конвейера

- •Кинематический расчет привода с червячным редуктором для листоправильной машины.

- •Общие замечания к расчету

- •Примеры модернизации основных агрегатов участка подготовки полосы в линии тэса 203-530

Применение волновых передач

Волновые передачи применяются в различных отраслях техники: в приводах грузоподъёмных машин, конвейеров, различных станков, в авиационной и космической технике, в точных приборах, исполнительных механизмах систем с дистанционным и автоматическим управлением, в приводах остронаправленных радарных антенн систем наблюдения за космическими объектами и т.п. Расчет волновых зубчатых передач ' отличается от расчета обычных зубчатых передач тем, что учитывает изменения первоначальной формы зубчатых венцов и генератора волн от упругих деформаций.

Экспериментальные исследования показывают, что волновые передачи становятся неработоспособными по следующим причинам.

1. Разрушение подшипников генератора волн от нагрузки в зацеплении или из-за значительного повышения температуры.

Повышение температуры может вызвать недопустимое уменьшение зазора между генератором и гибким зубчатым венцом. Номинальный зазор на диаметр примерно равен 0,00015 диаметра оболочки. Возрастание нагрузки и температуры в некоторых случаях связано с интерференцией вершин зубьев на входе в зацепление, появляющейся при больших изменениях первоначальной формы генератора волн, гибкого и жесткого зубчатых венцов.

2. Проскок генератора волн при больших крутящих моментах (по аналогии с предохранительной муфтой). Проскок связан с изменением формы генератора волн, гибкого и жесткого зубчатых венцов под нагрузкой вследствие их недостаточной радиальной жесткости или при больших отклонениях радиальных размеров генератора. Проскок наступает тогда, когда зубья на входе в зацепление упираются один в другой поверхностями вершин. При этом генератор волн сжимается, а жесткое колесо распирается в радиальном направлении, что приводит к проскоку.

Для предотвращения проскока радиальное упругое перемещение гибкого колеса предусматривают больше номинального, а зацепление собирают с натягом или увеличивают размеры передачи.

3. Поломка гибкого колеса от трещин усталости, появляющихся вдоль впадин зубчатого венца при напряжениях, превышающих предел выносливости. С увеличением толщины гибкого колеса напряжения в нем от полезного передаваемого момента уменьшаются, а от деформирования генератором волн увеличиваются. Поэтому есть оптимальная толщина.

Долговечность гибкого элемента легко обеспечивается при передаточном отношении в ступени и> 120 и чрезвычайно трудно при и <80, так как потребная величина радиального упругого перемещения увеличивается с уменьшением передаточного отношения.

4. Износ зубьев, наблюдаемый на концах, обращенных к заделке гибкого колеса. Износ в первую очередь зависит от напряжений смятия на боковых поверхностях от полезной нагрузки.

Часто возникает износ при сравнительно небольших нагрузках, связанный с интерференцией вершин зубьев от упругих деформаций звеньев под нагрузкой. Во избежание этого геометрические параметры зацепления следует выбирать так, чтобы в ненагруженной передаче в одновременном зацеплении находилось 15...20 % зубьев. Между остальными зубьями в номинальной зоне зацепления должен быть боковой зазор.

При увеличении крутящего момента зазор выбирается и число одновременно зацепляющихся зубьев увеличивается из-за перекашивания зубьев гибкого колеса во впадинах жесткого колеса от закрутки оболочки и вследствие других деформаций колес.

5. Пластическое течение материала на боковых поверхностях зубьев при больших перегрузках.

Анализ причин выхода из строя волновых передач показывает, что при передаточных отношениях и> 100... 120 несущая способность обычно ограничивается стойкостью подшипника генератора волн; при и ≤100 — прочностью гибкого элемента, причем уровень напряжений определяется в первую очередь величиной радиального упругого перемещения и в меньшей степени вращающим моментом.

Принцип действия

Число зубьев гибкого колеса несколько меньше числа зубьев неподвижного элемента. Число волн деформации равно числу выступов на генераторе. В вершинах волн зубья гибкого колеса полностью входят в зацепление с зубьями жёсткого, а во впадинах волн - полностью выходят из зацепления. Линейная скорость волн деформации соответствует скорости вершин выступов на генераторе, то есть в гибком элементе существуют бегущие волны с известной линейной скоростью. Разница чисел зубьев жёсткого и гибкого колёс обычно равна (реже кратна) числу волн деформации.

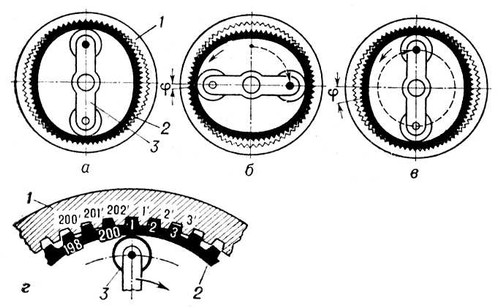

Рис. 2. Схема работы зубчатой волновой передачи: а — исходное положение генератора; б — генератор повернут на 90°; в — генератор повернут на 360°; г — зона зацепления; 1 — жесткое колесо; 2 — гибкое колесо; 3 — генератор волн.

Например, при числе зубьев гибкого колеса 200, неподвижного элемента - 202 и двухволновой передаче (два выступа на генераторе волн) при вращении генератора по часовой стрелке первый зуб гибкого колеса будет входить в первую впадину жёсткого, второй во вторую и т.д. до двухсотого зуба и двухсотой впадины. На следующем обороте первый зуб гибкого колеса войдёт в двести первую впадину, второй — в двести вторую, а третий — в первую впадину жёсткого колеса. Таким образом, за один полный оборот генератора волн гибкое колесо сместится относительно жёсткого на 2 зуба.

а) б)

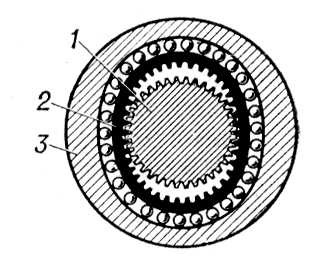

Рис. 3-а. Зубчатая волновая передача (редуктор): 1 — жёсткое колесо; 2 — гибкое колесо; 3 — генератор волн;

3-б Зубчатая волновая передача с наружным расположением генератора: 1 — жёсткое колесо; 2 — гибкое колесо; 3 — генератор

а) б)

Рис. 4-а. Фрикционный волновой вариатор: 1 — жесткий элемент; 2 — эластичный гибкий элемент; 3 — генератор волн; 4 — дополнительные ролики генератора

4.-б Зубчатая волновая передача с гидравлическим генератором: 1 — жёсткое колесо; 2 — гибкое колесо; 3 — генератор

Расчет волновых зубчатых передач.

Размер гибкого колеса выбираем как

наибольшее из

![]() ,рассчитываемых

по критерию усталостной прочности; и

,рассчитываемых

по критерию усталостной прочности; и

![]() -по

критерию динамической грузоподъемности

подшипника генератора волн. Затем

выполняем геометрические и прочностные

расчеты, корректируем предварительно

выбранных размеров.

-по

критерию динамической грузоподъемности

подшипника генератора волн. Затем

выполняем геометрические и прочностные

расчеты, корректируем предварительно

выбранных размеров.

Гибкие колеса волновых передач изготовляют

из легированных сталей 30ХГСА (![]() Мпа,

40ХН2МА (

Мпа,

40ХН2МА (![]() )

Мпа, 18Х2Н4ВА (

)

Мпа, 18Х2Н4ВА (![]() )

Мпа и др. с термообработкой до твердости

28…32 HRC. Жесткие колеса

изготовляют из углеродистых сталей 50,

60, 40Х и др. с термоулучшением (28…32 HRC).

)

Мпа и др. с термообработкой до твердости

28…32 HRC. Жесткие колеса

изготовляют из углеродистых сталей 50,

60, 40Х и др. с термоулучшением (28…32 HRC).

В расчетных формулах принимаем следующие размерности: сила, Н, напряжение, Мпа, длина. Мм, частота вращения, мин-1, момент, Н∙м.

Диаметр отверстия гибкого колеса по критерию усталостной прочности

![]() ,

,

где

![]() ;

;

![]() момент

на тихоходном звене передачи;

момент

на тихоходном звене передачи;

![]() -частота вращения генератора волн;

-частота вращения генератора волн;

![]() -передаточное

отношение;

-передаточное

отношение;

![]() -предел

выносливости материала;

-предел

выносливости материала;

![]() -допустимый

коэффициент безопасности; (1,6 1,7 – при

вероятности разрушения 99.6%);

-допустимый

коэффициент безопасности; (1,6 1,7 – при

вероятности разрушения 99.6%);

![]() =1,5

+0,0015∙u –эффективный

коэффициент концентрации напряжений.

=1,5

+0,0015∙u –эффективный

коэффициент концентрации напряжений.

Таблица

Материалы, химико-термическая обработка, пределы выносливости образцов.

Марка стали |

Термообработка и упрочнение |

Твердость сердцевины |

Механическая характеристика, Мпа |

Ударная вязкость, Дж/см2 |

||

HRC’э |

|

|

|

|

||

30ХГСА |

Улучшение |

30…37 |

1100 |

850 |

420…450 |

40 |

30ХГСА |

Улучшение + Азотирование |

30…37 |

1100 |

850 |

480…500 |

90 |

38ХМЮА |

Улучшение + Азотирование |

32…37 |

1000 |

850 |

480…550 |

80 |

40ХНМА |

Улучшение |

32…30 |

1100 |

950 |

450…480 |

80 |

Диаметр по критерию динамической грузоподъемности подшипника

,

,

где для

![]() и

и

![]() мм

мм

![]() ,

,

![]() ;

для

и

;

для

и

![]() мм

мм

![]() ,

,

![]() ;

для гибкого подшипника генератора волн

В =0,137;

;

для гибкого подшипника генератора волн

В =0,137;

![]() -ресурс

работы, в ч;

-ресурс

работы, в ч;

![]() -температурный

коэффициент для подшипника качения;

-температурный

коэффициент для подшипника качения;

![]() -коэффициент,

учитывающий вероятность безотказной

работы подшипника:

-коэффициент,

учитывающий вероятность безотказной

работы подшипника:

Вероятность

неразрушения, % 90 94 96 98 99 99,6

1 0,92 0,85 0,75 0,66 0,55

Из двух полученных значений диаметров

наибольший округляем по ряду наружных

диаметров

![]() гибких

подшипников (ГОСТ 23179-78

гибких

подшипников (ГОСТ 23179-78

![]() 42;

52; 62; 80; 100; 120; 150; 160; 200; 240; 300; 320; 400; 420; 480).

Тогда можно применять как кулачковый,

так и дисковый генератор волн при одних

и тех же параметрах зацепления. Для

дискового генератора

можно

не округлять номинальный вращающий

момент

42;

52; 62; 80; 100; 120; 150; 160; 200; 240; 300; 320; 400; 420; 480).

Тогда можно применять как кулачковый,

так и дисковый генератор волн при одних

и тех же параметрах зацепления. Для

дискового генератора

можно

не округлять номинальный вращающий

момент

![]() или округлять до целого числа.

или округлять до целого числа.

Определяем предварительно

![]() по формуле

по формуле

Для двух волновых передач![]() =2;

=2;

![]() =1

=1

![]() ;

;

![]()

И модуль

![]() .

Модули стандартизованы в диапазоне

0,05…100 мм (ГОСТ 9563-80)

.

Модули стандартизованы в диапазоне

0,05…100 мм (ГОСТ 9563-80)

1-й(предпочтительный) ряд…0,20; 0,25; 0,30; 0,40; 0,50; 0,60; 0,80; 1,00; 1,25; 1,50; 2,00; 2,50; 3,00; 4,00 т.д.

2-й ряд… 0,220; 0,280; 0,350; 0,450; 0,550; 0,700; 0,900;

1,125; 1,375; 1,750; 2,250; 2,750; 3,500; 4,500; 5,500 и т.д.

Назначаем толщину обода зубчатого венца

![]() ,мм

(рис.):

,мм

(рис.):

![]()

Толщину оболочки гибкого колеса

определяют из соотношения

![]() .

.![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;![]() ;

;

![]() ;

;

![]()

Далее расчет ведется для зацепления с

исходным производящим контуром, имеющим

угол профиля

![]() для

модулей

для

модулей

![]() по ГОСТ 13755-81 (коэффициенты высоты головки

и ножки зуба

по ГОСТ 13755-81 (коэффициенты высоты головки

и ножки зуба

![]() , радиального зазора

, радиального зазора

![]() ,

радиуса скругления головки зуба

,

радиуса скругления головки зуба

![]() ),

для модулей

),

для модулей

![]() мм

по ГОСТ 9587-81 (

мм

по ГОСТ 9587-81 (![]()

![]() для

для

![]() ).

).

Радиальная деформация в долях модуля

![]() ,

коэффициенты смещения исходного контура

,

коэффициенты смещения исходного контура

![]() и допустимая глубина захода зубьев

и допустимая глубина захода зубьев

![]() определяются по следующим зависимостям:

определяются по следующим зависимостям:

![]()

при ограничениях

![]() ;

;

![]() ;

;

![]() ;

(1)

;

(1)

![]() ,

(2)

,

(2)

где

![]() - коэффициент перегрузки;

- коэффициент перегрузки;

![]() радиальная деформация подшипника

генератора и жесткого колеса,

мм:

радиальная деформация подшипника

генератора и жесткого колеса,

мм:

![]()

Если

![]() ,

то увеличивают

,

то увеличивают

![]() и повторяют расчет. Если

и повторяют расчет. Если

![]() ,

то принимают

,

то принимают

![]() .

.

Для того, чтобы вписаться в размер

отверстия

,

соответствующий наружному диаметру

гибкого подшипника. Необходимо уточнить

![]() .

.

Из равенства

![]() и при

и при

![]() определяют

расчетный модуль (путем последовательных

приближений)

определяют

расчетный модуль (путем последовательных

приближений)

![]()

Затем округляют модуль до стандартного.

Подставив его и уточненное значение

![]() в

вышеуказанную формулу, определяют новое

в

вышеуказанную формулу, определяют новое

![]() .

Подставив еще раз в эту формулу

.

Подставив еще раз в эту формулу

![]() ,находят

окончательно

,находят

окончательно

![]() ,

далее

,

далее

![]() и

повторяют расчет по зависимостям(1.2).

Определяют

и

повторяют расчет по зависимостям(1.2).

Определяют

![]() .;

.;

![]() .;

.;

Диаметр впадин и вершин гибкого зубчатого венца, а также жесткого колеса соответственно равны

![]() ;

;

![]() ;

;

![]() .

.

Далее определяем размеры генераторов волн.

Во всех типах указанных выше волновых передачах для передачи высоких крутящих моментов и больших мощностей «слабым» звеном являются гибкие колеса.

Волновые передачи с промежуточными звеньями

В сложившейся ситуации наукоемкие отечественные разработки в сочетании с производительными и качественными зарубежными технологиями должны привести к созданию конкурентного продукта. К одному из примеров реализации вышеупомянутого сочетания можно отнести «волновые передачи с промежуточными звеньями».

Высокоэффективные силовые передаточные механизмы на базе волновой передачи с промежуточными звеньями (ВППЗ) обладают качественно новыми ресурсными и силовыми характеристиками, превосходящими известные аналоги.

Волновая передача с промежуточными звеньями (ВППЗ) является уникальной разработкой в области силовых зацеплений, в том числе и на мировом рынке и обладает большими передаточными числами, высоким ресурсом работы, высоким КПД и обеспечивает передачу высоких крутящих моментов при малых габаритах, плавность и бесшумность работы.

Эта передача отличается от традиционной волновой передачи с гибким звеном тем, что в ней нет деформируемых звеньев. Все звенья передачи представляют собой жесткие тела, выполненные с высокой точностью. При работе передачи между звеньями практически отсутствует трение скольжения, а присутствует трение качения.

Эта передача многократно превосходит червячную передачу: по удельному крутящему моменту на единицу веса, по износостойкости, по точности, по плавности хода и другим характеристикам.

Например, при одинаковых номинальных нагрузках и скоростях движения рабочего звена электроприводы, оснащенные роликовым волновым редуктором, по сравнению со своим аналогом, имеющим червячный редуктор, позволили добиться следующих преимуществ:

· в четыре раза снизить вес (128 кг против 568 кг);

· в два раза уменьшить габариты (392х402х392 против 1070х820х790);

· в 1,9 раза снизить мощность электродвигателя (4 кВ против 7,5 кВ);

· в 12 раз повысить гарантированную наработку (36000 циклов против 3000 циклов);

· в 2,5 раза увеличить срок службы (30 лет против 12 лет)

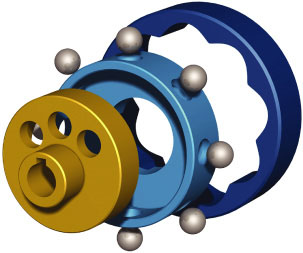

На базе волновой передачи с промежуточными звеньями созданы новые высокоэффективные силовые передаточные механизмы — редукторы и мультипликаторы, обладающие качественно новыми ресурсными и силовыми характеристиками, превосходящими известные аналогии. Основная конструктивная особенность этой передачи состоит в классической волновой схеме тел качения (шариков или роликов) вместо гибкого элемента.

Промежуточное

тело качения (шарик)

Сепаратор

Венец

Генератор

Рис. 1. Принципиальная схема ВППЗ

Передача состоит из четырех основных элементов: приводного вала с эксцентриком 1, сепаратора 2, тел качения 3 и венца кулачковых секторов 4. Эксцентриковый вал, вращаясь, вызывает радиальное перемещение тел качения в пазах сепаратора. Создается эффект «волны», бегущей по цепочке сепарированных тел качения, т.е. эта цепочка является аналогом гибкого элемента в классических волновых схемах. Тела качения, контактируя с рабочими поверхностями венца кулачковых секторов, вызывают его вращение. Каждый полный оборот эксцентрикового вала поворачивает венец на один кулачковый сектор. Таким образом, передаточное отношение определяется количеством кулачковых секторов венца.

Основные особенности и преимущества волновой передачи с промежуточными звеньями: высокое передаточное число, диапазон передаточных отношений редукторов ВППЗ: одноступенчатых — 9...60, двухступенчатых — до 3500; многоступенчатых — свыше 1000000.

Передачи ВППЗ позволяют очень компактно реализовать большие передаточные числа. При этом ступени передачи можно располагать последовательно («ступень за ступенью» в осевом направлении) и параллельно («ступень над ступенью» в диаметральном направлении). При расположении ступеней в осевом направлении при очень малом диаметре редуктора можно реализовывать большие передаточные числа до миллиона в четырех ступенях.

Высокие крутящие моменты на выходном звене, большие перегрузочные резервы и высокая жесткость кинематических звеньев.

Компактность: по сравнению с зубчатой передачей, при равных передаточных числах и крутящих моментах, ВППЗ меньше по габаритам в 2–6 раз, в зависимости от типоразмера. Высокий КПД: КПД ВППЗ составляет 0,8–0,9, в бессепараторной конструкции передачи — 0,97

Малый угловой зазор: за счет большой жесткости кинематических звеньев ВППЗ при номинальных нагрузках общий угловой зазор (люфт) составляет в градусах: особо точные — до 0,05; повышенной точности — до 0,12; нормальной точности — до 0,8.

Высокая надежность и продолжительный срок службы.

Волновая передача с промежуточными звеньями обладает простой компоновкой, прочной конструкцией и длительным сроком службы. Применение пластичной смазки в конструкции не требует контроля за ее уровнем и значительно уменьшает затраты на техническое обслуживание. При применении перманентной смазки имеется возможность создания специальных необслуживаемых механизмов со сроком службы до 15 лет.

Данные передачи выпускаются серийно, таким образом применение такой передачи требует только подбора из уже имеющихся в наличии, либо разработки технического задания на выпуск необходимого оборудования из унифицированных деталей на специализированном предприятии.

Волновые передачи с промежуточными звеньями