- •Оглавление

- •Введение

- •"Чем более совершенен и организован технологический процесс, тем лучше условия работы и выше надежность оборудования".

- •2. Конструктивные пути увеличения жесткости

- •3.Технологические требования к деталям машин.

- •4. Выбор типа передачи.

- •Структурная схема гидропривода

- •Классификация и принцип работы гидроприводов

- •5. По типу приводящего двигателя гидроприводы могут быть с электроприводом, приводом от двс, турбин и т.Д.

- •Выбор электродвигателя.

- •Кинематические расчеты.

- •Типы редукторов

- •Косозубые шестерни

- •Червячные передачи и редукторы.

- •Фрикционные передачи

- •Передача винт – гайка.

- •Планетарная передача.

- •Цевочный механизм.

- •Область применения циклоидальных редукторов

- •Волновой редуктор с роликовым генератором волн

- •Преимущества и недостатки волновых передач

- •Применение волновых передач

- •Цепные передачи.

- •Варианты практического использования теоретического материала.

- •Расчет тягового усилия и мощности привода приемного конвейера

- •Кинематический расчет привода с червячным редуктором для листоправильной машины.

- •Общие замечания к расчету

- •Примеры модернизации основных агрегатов участка подготовки полосы в линии тэса 203-530

Фрикционные передачи

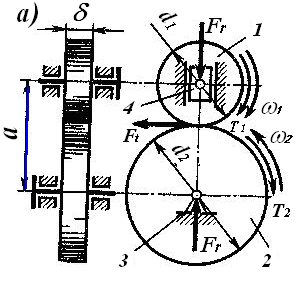

Фрикционная передача относится к передачам трения и служит для передачи вращательного момента за счет сил трения, возникающих между колесами, насаженными на валы и прижимаемыми один к другому. Простейшая фрикционная передача включает в себя ведущий 1 и ведомый 2 катки и две опоры 3 и 4, одна из которых может смещаться для создания начального прижатия катков.(рис.а)

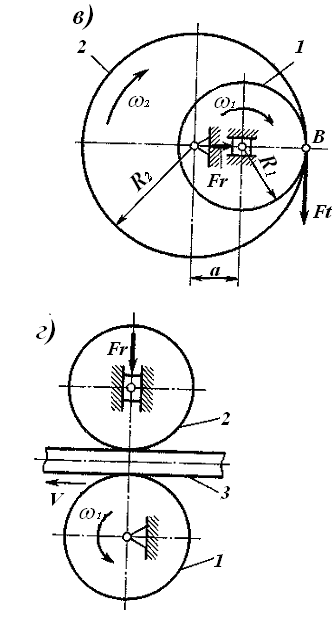

Рис. Схемы фрикционных передач.

Фрикционные передачи классифицируют по следующим признакам:

а) – по назначению – с нерегулируемым передаточным числом; с бесступенчатым регулированием передаточного числа (вариаторы) без промежуточного и с промежуточным валом;

б) – по взаимному расположению осей валов – цилиндрические (рис.а,в) или конусные с параллельными осями; конические (рис.б) и лобовые с пересекающимися осями; торовые соосные,

в) –для преобразования вращательного движения ведущего катка 1 в поступательное движение ведомого звена 3 (рис.г).

С помощью катков можно образовать механизм (передачу) с изменяемым (переменным) передаточным отношением – вариатор. На рис. показан лобовой вариатор, в котором ведущий каток 1 может перемещаться по своему валу (вдоль оси) в осевом направлении (как показано стрелками). Передаточное отношение этого вариатора будет непрерывно изменяться по мере изменения радиуса R. Если каток 1 будет на «оси» катка 2, то последний будет неподвижным. При переводе катка 1 в левую часть катка 2 изменится направление вращения ведомого катка (реверсивное движение).

Рис. Лобовая фрикционная передача (вариатор).

Распространены вариаторы: конусные

(рис.а), многодисковые (рис.б), шаровые

(рис.в,е), торовые (рис.г,д) и др.

а)

б)

в)

г)

д)

е)

Диапазон регулирования вариатора 10…12.

Конусные многодисковые вариаторы (рис.а) имеют тела качения – пакеты конических раздвижных дисков и пакеты раздвижных дисков с коническими поясками.

Регулирование частот вращения осуществляется смещением осей промежуточных валов, в результате чего меняется расстояние от оси вращения до площадок контакта конических дисков с сопряженными дисками; диапазон регулирования до 5.

Среди фрикционных вариаторов с жесткими телами качения многодисковые вариаторы являются наиболее перспективными.

Шаровые соосные сдвоенные вариаторы (рис в,е) имеют тела качения в виде двух соосно расположенных на входном и выходном валах конусных чашек и шаров. Регулирование частот вращения достигается поворотом геометрических осей шаров, благодаря чему одновременно увеличивается радиус качения шаров по одной чашке и уменьшается радиус качения по другой чашке.

Диапазон регулирования вариатора 10…12.

Торовый вариатор (рис.г,д) имеет на входном и выходном валах торовые чашки, между которыми вращаются два или три ролика. Рабочий профиль чашек очерчен дугами окружности с общим центром кривизны. Частота вращения регулируется изменением угла наклона осей вращения роликов.

Преимущественно применяемые материалы тел качения- сталь по тексталитуц (обод ролика). Вариатор имеет начальное касание по линии и работает без смазывания. Диапазон регулирования вариатора 4…6.

В зависимости от условий работы различают: открытые, работающие всухую (без смазки); и закрытые, работающие при наличие смазочного материала. При работе всухую передача обладает большей нагрузочной способностью (коэффициент трения велик), но при проскальзывании возможен значительный нагрев в области контакта и повреждение рабочих поверхностей при перегрузках.

Наличие смазочного материала стабилизирует работу передачи, хотя и снижает коэффициент трения. Для таких передач характерна большая долговечность и надежность. В зоне контакта из-за высоких контактных давлений повышается вязкость масла, а тем самым и сопротивление сдвигу слоев масляной пленки, разделяющей рабочие тела. В результате этого возможна передача значительных касательных усилий через масляную пленку в зоне контакта. Для смазывания фрикционных передач следует применять специальные высокотяговые масла, увеличивающие коэффициент трения в контакте. К ним относятся зарубежные масла Santotrac – 50, отечественные аналоги ВТМ-1 и ВТМ-2 и другие, у которых коэффициент трения в среднем в 1,2…1,5 раз выше, чем у минеральных масел, и может достигать значений f =0,10…0,20.

Достоинства фрикционных передач:

а) - простота конструкции, большие кинематические возможности;

б) - бесступенчатое регулирование скорости, включение, выключение, реверс на ходу;

в) - преобразование вращательного движения в поступательное;

г) - предохранительные свойства за счет пробуксовки (проскальзывания) при перегрузках;

е) - бесшумность, плавность (безударность) работы.

Недостатками фрикционных передач является:

а)- непостоянство передаточного числа из-за проскальзывания;

б)- большие нагрузки на валы и их опоры, они приводят к громоздкости конструкций и большим потерям энергии на преодоление сил трения;

в)- сравнительно низкий К.П.Д. в открытых передачах;

г)- повышенный и неравномерный износ при буксовании;

е)- необходимость специальных нажимных устройств для прижатия одного тела качения к другому.

Фрикционные передачи и вариаторы применяются в широком диапазоне мощностей. Максимальная передаваемая мощность 10…20 кВт для открытых передач и 200…300 кВт для закрытых передач, работающих в масле. Окружные скорости силовых открытых передач из-за значительного нагрева не должна превышать 7…10 м/с.

Материалы рабочих тел.

Рабочие тела фрикционных передач должны обладать рядом особых свойств, обусловленных спецификой работы передачи. К таким свойствам можно отнести:

а)- высокий коэффициент трения;

б)- высокий модуль упругости для обеспечения значительных сил прижатия;

в)- высокую контактную усталостную прочность;

г)- высокую износостойкость.

Закаленная сталь по закаленной стали обеспечивает наименьшие габариты и высокий К.П.Д. передачи, но требует точного изготовления и высокого качества отделки поверхностей трения. К таким материалам можно отнести шарикоподшипниковую сталь ШХ-15 с твердостью рабочих поверхностей 62…65 НRС. При ее применении следует обращать особое внимание на точность состава химических компонентов, так как при наличии касательных сил в контакте неметаллические включения плохо сопротивляются их воздействию, что приводит к снижению ресурса передачи в несколько раз. Передачи с рабочими телами, изготовленными из закаленных сталей, работают, как правило, в масле.

Для материалов сталь – пластмасса требуется менее высокая точность изготовления и отделки контактирующих поверхностей. Передача работает без смазки. В связи с большим коэффициентом трения на валы действуют меньшие силы, чем при металлических телах качения. Специальные фрикционные пластмассы с целлюлозным наполнителем (16Л, 24А, КФ-3), коэффициент трения которых может достигать 0,5, являются наиболее перспективными. Текстолит широко применяется при работе без смазочного материала. Поскольку он обладает высоким коэффициентом трения и малым модулем упругости.

Перспективно применение пар закаленная сталь – спеченные сплавы, из которых хорошими свойствами обладает металлокерамика ФАБ-П на основе алюминиевой бронзы. Применяют обрезиненные тела качения, обеспечивающие высокий коэффициент трения, однако падающий с увеличением влажности воздуха.

Приводим средние значения коэффициентов трения различных пар материалов, работающих всухую:

Закаленная сталь - закаленная сталь 0,10…0,18

Текстолит - сталь 0,20…0,25

Фрикционная пластмасса - сталь 0,35…0,45.

Критерии работоспособности и расчеты передач.

Рабочие

поверхности металлических катков

фрикционных передач, работающих в масле

при жидкостном трении,

разрушаются из-за усталостного

выкрашивания под действием переменных

контактных напряжений, вызванных силой

нажатия. При этом темп нарастания площади

поврежденной поверхности катков

оказывается пропорциональным величине

максимального контактного напряжения

qmax=

σн,

т.

е. долговечность катков связана с

максимальным контактным напряжениям

![]() определяемым по формуле Герца-Беляева,

определяемым по формуле Герца-Беляева,

![]()

где q- погонная нагрузка (нагрузка на единицу длины),

Епр = 2 Е1Е2/(Е1+Е2)- приведённый модуль упругости для материалов катков;

rпр- приведённый радиус кривизны поверхностей катков в точке контакта, rпр= r1r2/(r1+r2).

Здесь Еi, ri - модуль упругости и радиус кривизны соответствующего катка в точке контакта.

В передачах, работающих без смазывания или при смазывании, но без обеспечения режима жидкостного трения, выход катков из строя происходит из-за их изнашивания, интенсивность которого пропорциональна величинам σн и коэффициента трения f.

Таким образом, контактная прочность и износостойкость являются основными критериями работоспособности катков передачи.

Поэтому расчёт передач выполняют на основе условия контактной прочности

![]()

Для рабочих тел из закаленной высоколегированной стали, подвергнутой цементации и закалке до 59…63 HRC, предел контактной выносливости можно принимать следующим:

[σ]H0 = 1800…2000 МПа – при работе со смазочным материалом;

[σ]H0 = 2000…2200 МПа – при работе без смазочного материала.

Для фрикционных передач, рабочие тела которых выполнены из улучшенных сталей (средняя твердость материала НВ≤ 320),

[σ]H0 = (3,5…4,0)НВ, где [σ]H0 в МПа.;

а для катков из текстолита при работе без смазывания оно равно 80... 100 МПа.

При проектном расчёте в качестве первого расчётного параметра для передач с гладкими цилиндрическими катками принимают межосевое расстояние, мм

![]()

где К- коэффициент запаса сцепления, принимаемый в пределах 1,25-1,5 в силовых

передачах и К=3 в приборах;

T2 - вращающий момент ведомого катка, Н м,

u - передаточное отношение передачи,

Ψba-коэффициент ширины b катка,

Ψba= b/a = 0,2...0,4;

f- коэффициент трения, f = 0,5 для пары катков из стали и чугуна при работе в масле, f = 0,15...0,2 для той же пары при работе всухую, f = 0,1...0,35 для пары сталь-текстолит или чугун-текстолит при работе всухую.

Диаметр катков

d1=2a/(u+1) ; d2=d1 u.

Ширина катков

b= Ψba a.

При расчёте конической фрикционной передачи из условия контактной прочности определяется средний диаметр меньшего катка

![]()

где Ψbd=b/d - коэффициент ширины катка по диаметру,

Ψbd= 0,2...0,6 для открытых передач, для точных закрытых передач Ψbd=0,8...1,2.

Средний диаметр большого катка

d2= d1 u ,

ширина катков

b = d1 Ψbd

Остальные размеры катков принимаются конструктивно.

Необходимая для работы сила прижатия катков

Fr = K Ft/ f = K T2 / f r2 ,

где Т2- момент сопротивления на ведомом катке;

r2 - радиус ведомого катка,

К- коэффициент запаса сцепления, К = 1,2.

При проектировании вариаторов или проверке правильности назначаемых их размеров и других параметров целесообразно максимально использовать накопленный опыт: табличные данные из каталогов, данные эксплуатации по одному типоразмеру вариатора с последующим использованием методов подобия.

Основные тенденции совершенствования конструкций и расчета вариаторов: выполнение вариаторов с самозатягиванием, т.е. силы прижатия тел качения растут пропорционально передаваемому моменту; применение специальных высокотяговых масел; применение многопоточности передачи энергии.