- •Контрольные вопросы Междисциплинарный экзамен по специальности 160304

- •Рдтт, жрд

- •Параметры рабочего процесса пврд

- •Газотурбинный или турбореактивный двигатель (гтд или трд)

- •Энергосистема для пробивки отверстий и соединения деталей с помощью заклёпки.

- •Назовите уровень суммарных потерь удельного импульса тяги в сопле.

- •Отличительные особенности энергетических характеристик топлива и двигателя.

- •Билет № 1

- •Три теоремы подобия.

- •Билет № 2

- •Термодинамические циклы воздушно-реактивных двигателей гтд и пврд

- •Расчет на прочность эллиптических днищ.

- •Билет № 3

- •Отличительные особенности энергетических характеристик топлива и двигателя.

- •Напишите соотношение для условной формулы топлива.

- •Что такое адиабатическое и изоэнтропическое течение газа?

- •Чем сопровождается переход от сверхзвукового к дозвуковому течению газа и обратно?

- •Термодинамические циклы воздушно-реактивных двигателей гтд и пврд.

- •2. Уравнения Навье – Стокса.

- •2. Уравнения движения двухфазных продуктов горения.

- •3. Ядерные реакторы и их классификация.

- •Билет № 18

- •Формы колебаний.

- •Билет № 19

- •Билет № 20

- •Билет № 21

- •Билет № 22

- •Понятие о критической частоте вращения вала.

- •Билет № 23

- •Что такое адиабатическое и изоэнтропическое течение газа?

- •Билет № 24

- •Билет № 25

- •Билет № 26

- •В каких случаях в уравнениях движения необходимо учитывать вязкостные члены и инерционные.

- •Билет № 27

- •Билет № 28

- •Билет № 29

- •Билет № 30

Параметры рабочего процесса пврд

Одним из основных рабочих параметров ПВРД является тяга двигателя.

Коэффициентом тяги

где

![]() соответственно , плотность и скорость

набегающего потока воздуха,

соответственно , плотность и скорость

набегающего потока воздуха,

![]() площадь миделева

сечения двигателя, под которым обычно

понимают площадь поперечного сечения

камеры сгорания.

площадь миделева

сечения двигателя, под которым обычно

понимают площадь поперечного сечения

камеры сгорания.

Уравнение движения ЛА с ПВРД:

![]()

где

![]() масса

летательного аппарата, Cх

– коэффициент

лобового сопротивления ЛА,

масса

летательного аппарата, Cх

– коэффициент

лобового сопротивления ЛА,![]() площадь

миделя ЛА ,

площадь

миделя ЛА ,

![]() угол

тангажа.

угол

тангажа.

Характеристикой

экономичности ПВРД является удельный

импульс тяги

![]() ,

где

,

где

![]() - расход

горючего через двигатель.

- расход

горючего через двигатель.

Удельный импульс тяги для ПВРД может составлять 4000 – 6000 м/с.

Основными рабочими характеристиками диффузора, которые определяют его эффективность, являются:

коэффициент восстановления давление

,

,

коэффициент расхода

,

,коэффициент дополнительного сопротивления

.

.

Коэффициент

восстановления давления диффузора

представляет отношение полного давления

за диффузором

![]() к

полному давлению в набегающем невозмущенном

потоке воздуха

к

полному давлению в набегающем невозмущенном

потоке воздуха

![]() :

:

![]() .

.

Коэффициент расхода

диффузора

,

характеризующий его пропускную

способность, представляет собой отношение

действительного расхода воздуха через

диффузор к

максимально возможному при заданных

параметрах невозмущенного потока.

Коэффициент расхода

численно равен отношению площади

входящей в двигатель струи воздуха в

невозмущенном потоке

![]() к площади

входа

диффузора

к площади

входа

диффузора

![]() , т.е.

, т.е.

![]() .

Коэффициент

дополнительного сопротивления диффузора

равен

отношению силы дополнительного

сопротивления диффузора

.

Коэффициент

дополнительного сопротивления диффузора

равен

отношению силы дополнительного

сопротивления диффузора

![]() к произведению

скоростного напора набегающего потока

на площадь входа

к произведению

скоростного напора набегающего потока

на площадь входа

представляет собой осевую составляющую сил избыточного давления , действующих со стороны внешнего потока на поверхность трубки тока

где

![]() - давление на

поверхность тока между сечениями

невозмущенного потока и входа в двигатель,

- давление на

поверхность тока между сечениями

невозмущенного потока и входа в двигатель,

![]() - проекция

элемента внешней поверхности трубки

тока на плоскость, нормальную скорости

полета.

- проекция

элемента внешней поверхности трубки

тока на плоскость, нормальную скорости

полета.

Коэффициент восстановления полного давления ПВРД, РПВРД, СПВРД

![]() ,

,

где

![]() – полное давление перед диффузором;

– полное давление перед диффузором;

![]() – полное давление за диффузором.

– полное давление за диффузором.

< .

Коэффициент расхода воздуха

![]() ;

;

![]() <

<

![]() ,

,

![]() .

.

Число Маха

![]() ,

,

где

![]() – скорость звука.

– скорость звука.

Приведенная скорость потока

![]() ,

,

где

![]() – критическая скорость звука,

– температура торможения,

,

– статическая температура,

– теплоемкость газа при постоянном

давлении.

– критическая скорость звука,

– температура торможения,

,

– статическая температура,

– теплоемкость газа при постоянном

давлении.

![]() ,

,

где

– коэффициент избытка воздуха;

![]() – стехиометрический коэффициент (для

керосина

=

14; для твердого топлива

=

5 – 7). Стехиометрический коэффициент

означает сколько нужно килограмм воздуха

для сгорания одного килограмма горючего.

– стехиометрический коэффициент (для

керосина

=

14; для твердого топлива

=

5 – 7). Стехиометрический коэффициент

означает сколько нужно килограмм воздуха

для сгорания одного килограмма горючего.

Термодинамический цикл ПВРД, РПВРД, СПВРД

Схема ПВРД

p-V диаграмма

T-S диаграмма

1–2 – адиабатическое сжатие воздуха в диффузоре

p↑, V↓, Vуд↓.

![]()

![]() ;

;

![]()

T↑,

![]() ,

,

![]() .

.

Под адиабатическим процессом понимается процесс без теплообмена с внешней средой.

2–3 – линия изобарического процесса.

Для

этого процесса

![]() ,

,

![]() ;

T↑,

S↑,

Vуд↑.

;

T↑,

S↑,

Vуд↑.

Под изобарическим процессом понимается процесс при постоянном давлении.

3–4 – процесс адиабатического расширения

![]() ,

,

p↓,

T↓,

,

,

Vуд↑.

,

,

p↓,

T↓,

,

,

Vуд↑.

4–1 – изобарический процесс

, , Vуд↓, S↑, T↓.

В термодинамическом цикле:

точка – состояние вещества;

линия – процесс;

замкнутая область– цикл.

Давление в камере сгорания ПВРД составляет 5–10 атм (0,5–1,0 МПа).

Скоростной

напор –

величина, равная половине произведения

плотности газа на квадрат скорости его

течения –

![]() .

.

Энергосистема высоких давлений.

Газогенерирующее устройство должно обеспечивать заданный уровень давления и закон изменения давления в задонном объеме клинового механизма по времени процесса и служит для создания движущей силы поршня (клинового механизма). Произведение давления на площадь основания поршня есть сила.

– Давление в газогенерирующем устройстве должно быть не более 100 МПа и обеспечивать заданные усилия сжатия, действующие на клин, шток и аккумулятор высокого давления (АВД).

– В процессе функционирования газогенерирующего устройства поршневая система должна обеспечивать полную герметизацию камеры сгорания от прорыва продуктов сгорания через обтюрирующие кольца.

– В качестве источника энергии в газогенерирующем устройстве используется твердое топливо.

– Заряд твердого топлива должен обеспечивать требуемый закон изменения газоприхода и стабильное горение твердого топлива в процессе функционирования газогенерирующего устройства в заданном диапазоне изменения давления.

Аккумулятор высокого давления обеспечивает условия поддержания на заданном уровне давления и температуры, необходимых для процесса преобразования графитосодержащей мелкодисперсной шихты в алмаз.

Давление в аккумуляторе высокого давления должно быть не меньше Р > 4500 МПа, температура Т = (1500...2300) К.

Аккумулятор высокого давления , состоит из стальных упрочняющих колец (три кольца) (рис.4), контейнера с реакционной камерой по оси (рис.5) (порошкообразный графит и катализатор: никель, кобальт, железо мелкодисперсное порошкообразное), пуансона (два) из вольфрам-кобальтового сплава ВК-6, ВК-8 и плиты опорной силовой установки.

Контейнер должен изготовляться из легкодеформируемого материала: литографический камень, пирофиллит, тальк и другие.

Разогрев шихты до заданной температуры синтеза в начальной период осуществляется за счет адиабатического сжатия, в последующем уровень температуры поддерживается путем использования электрической энергии.

Охлаждающее устройство служит для охлаждения стальных упрочняющих колец (со стороны внешней периферийной поверхности) аккумулятора высокого давления в процессе длительного функционирования энергоустановки сверхвысоких давлений. Охлаждающее устройство является составной частью задней крышки и размещается в хвостовой части корпуса энергоустановки.

Корпус опытного образца энергетической установки должен обладать высокой жесткостью и прочностью, достаточным для надежной работы силовых узлов и элементов (деталей).

Необходимо обеспечить строгую перпендикулярность расположения направляющих в корпусе по отношению к продольной оси штока для обеспечения устойчивого взаимодействия клинового соединения: шток-клин.

Шток является силовым элементом, передающим за счет силы сжатия высокое давление до 10 МН от клина на АВД с реакционной камерой и шихтой. Он должен обладать высокой прочностью и упругостью, не иметь тенденцию к хрупкому разрушению, так как является накопителем потенциальной энергии сжатия. Указанным требованиям в наиболее полной степени удовлетворяют высоколегированные конструкционные стали с пределом упругости до σ = 1,0... 1,2 ГПа (10000...12000 ) кгс/см2.

Допустимо дополнительное упрочнение штока за счет объемных пластических деформаций.

Торец штока, контактирующий с клином, должен иметь угол скоса и трения достаточным для обеспечения самоторможения и движения клина при сжатии штока. Для обеспечения большей жесткости и износостойкости торцов штока на них необходимо поставить сменные упорные подпятники (насадки) из закаленной высокопрочной стали или сплава ВК-6 или ВК-8. Скошенная под углом поверхность торца штока (насадка), контактирующая с клином, для уменьшения трения при наличии достаточно высоких контактных давлений, должна быть покрыта антифрикционным материалом или подвергнута специальной физико-химической обработке.

Направляющие должны надежно обеспечивать рабочее положение штока и его продольную устойчивость в процессе функционирования энергетической установки.

Клин должен изготавливаться из высокопрочной легированной стали, остаточные деформации в процессе эксплуатации недопустимы. Направляющие клина в основании должны обеспечить его перемещение перпендикулярно к оси штока. Плоскость скоса клина на участке контакта с торцем штока, где имеет место наибольшее трение и контактное давление, должно быть выполнено с вставной пластиной, обладающей высокой твердостью, с антифрикционным покрытием. Для уменьшения трения между клином и штоком, помимо антифрикционных покрытий, допустимо использование и других физико-химических методов, известных в промышленности или оборонно-космической технике. Для обеспечения заданного движения клина относительно неподвижного поршня необходимо соблюдать строгую соосность их поверхностей.

Поршневая система должна обеспечивать полную герметизацию камеры сгорания герметизирующего устройства от прорыва продуктов сгорания в атмосферу. На поршне должно быть предусмотрено надежное уплотнение. Конструкция его может быть различной: металлические упругие кольца, резиновые манжеты или кольца круглого сечения.

При давлении свыше 100 атм.(10 МПа) в уравнении состояния необходимо учитывать влияние объёма молекул на состояние вещества (газа).

Уравнение состояния PV=nR0T или

PV=nMRT, где R=R0/M, m=nM R – удельная газовая постоянная Дж/(кг*K); m – масса газа в объёме V; n – число молей газа в объёме V; M – мольная масса газа, кг/моль; R0 – универсальная газовая постоянная для систем с давлением в камере сгорания свыше 100 атм.

P(V-nα)=nR0T, где α – мольный коволюм, учитывающий собственный объём молекул одного моля газа. Деля на массу газа m, получаем

P(V/m-b)=RT, где b – удельный коволюм. b = nα/m, R=nR0/m, для пороховых газов энергосистем b ≤ 10-3 м3/кг.

В газогенерирующих устройствах Высоких давлений давление может составлять до 10000 атм., а аккумуляторе высоких давлений – до 100000 атм.

Для эффекта самоторможения угол наклона образующих клина и штока должен составлять от 3 до 5 градусов.

Ракетный двигатель твёрдого топлива (РДТТ)

Реактивный двигатель или двигатель прямой реакции, это устройство, движущая сила которого создается в результате истечения из него струи вещества (рабочего тела), обладающей кинетической энергией.

Возникающая при движении сила называется реактивной силой, или тягой, и направлена противоположно направлению истечения рабочего тела.

Удельный импульс тяги – отношение тяги к секундно-массовому расходу продуктов горения ТТ

, [м/с];

~ ,

где ; – универсальная газовая постоянная; – молекулярная масса газа; – температура.

↑ – ↑, ↓.

<< 1.

Тяга – равнодействующая всех сил давления, действующих на внутреннюю и внешнюю поверхности ЛА.

.

а

.

, – статическая температура, – теплоемкость газа при постоянном давлении.

Сопловой блок, служащий для преобразования теплоты в кинетическую энергию газа, состоит из сужающейся и расширяющейся частей и участка с минимальным сечением. Давление в выходном сечении сопла для различных двигателей составляет (0.5 – 0.05) атм.

Система управления вектором тяги (СУВТ) создает силы и моменты для программного разворота и стабилизации ракеты. В качестве СУВТ используются: КУС, РУС, вдув газа или впрыск жидкости в закритическую (расширяющуюся) часть сопла.

Теплозащитное покрытие двигателя уменьшает тепловые потери и предохраняет элементы конструкции корпуса от воздействия высокотемпературных продуктов сгорания.

Заряд твердого топлива, состоящий из собственного заряда TT и бронирующего покрытия, обеспечивает заданный закон изменения давления в камере сгорания.

Камера сгорания служит для размещения заряда ТТ и преобразование химической энергии в теплоту. В РДТТ камера сгорания выполняет две функции - в ней размещается твердое топливо и осуществляется процесс сгорания. Некоторые из этих систем можно разделить на подсистемы. Корпус двигателя в зависимости от конструктивной схемы может состоять, например, из обечайки, переднего и заднего днищ. В двигателе, выполненном по схеме "Кокон", подсистемы для корпуса отсутствуют, так как корпус в этом случае является единым элементом. Давление в камере сгорания для различных двигателей может составлять 100-200 атм. (10-20) МПа.

Система запуска или воспламенительное устройство служит для воспламенения заряда TT в условиях двигателя, обеспечивая при этом заданный закон изменения давления в период выхода РДТТ на стационарный режим работы.

Удельный импульс тяги РДТТ составляет в зависимости от применяемого топлива и степени расширения сопла (2500 – 3100) м/с.

Термодинамический цикл РДТТ

p-V диаграмма

T-S диаграмма

1–2 – адиабатическое сжатие воздуха в диффузоре

p↑, V↓, Vуд↓.

;

T↑, , .

Под адиабатическим процессом понимается процесс без теплообмена с внешней средой.

2–3 – линия изобарического процесса.

Для этого процесса , ; T↑, S↑, Vуд↑.

Под изобарическим процессом понимается процесс при постоянном давлении.

3–4 – процесс адиабатического расширения

, , p↓, T↓, , , Vуд↑.

4–1 – изобарический процесс

, , Vуд↓, S↑, T↓.

В термодинамическом цикле:

точка – состояние вещества;

линия – процесс;

замкнутая область– цикл.

В качестве конструкционного материала для корпуса РДТТ баллистических ракет используется органопластик и углепластики для соплового аппарата. Удельная прочность органопластика Ϭуд= Ϭв/ρ=250 км. Для сравнения для лучших сталей эта величина составляет Ϭуд=29 км.

Толщина оболочки корпуса определяется как для тонкостенной трубы по формуле δ=PDφ/(2Ϭв), где δ – толщина оболочки, P – давление, D – диаметр оболочки, φ – коэффициент запаса, Ϭв – предел прочности оболочки.

Коэффициент массового совершенства α=q/ω для двигателей РДТТ МБР составляет в зависимости от ступени α=0,1 – 0,06.

Утопленное в камеру сгорания сопло применяется для уменьшения размера летательного аппарата.

Отсечка тяги достигается за счёт вскрытия дополнительных отверстий в корпусе двигателя (главным образом в передней его части) и предназначается для точности попадания головной части в заданную цель. Сопловой аппарат с переменной степенью расширения по высоте полёта необходим для достижения расчётной степени расширения в каждой точки полёта ЛА.

Различают три степени режима работы сопла:

Расчётный режим, когда давление в выходном сечении сопла равно давлению окружающей среды;

Режим недорасширения, когда давление в выходном сечении сопла больше давления окружающей среды, т.е Pa>Ph;

Режим перерасширения, когда давление в выходном сечении сопла меньше давления окружающей среды, т.е Pa<Ph.

В РДТТ используется два типа топлив: баллиститные и смесевые. В качестве окислителя в смесевых топливах используется главным образом перхлорат аммония. Для повышении температуры в топливо добавляется до 20% мелкодисперсного порошка алюминия. Этим самым достигается повышение удельного импульса тяги.

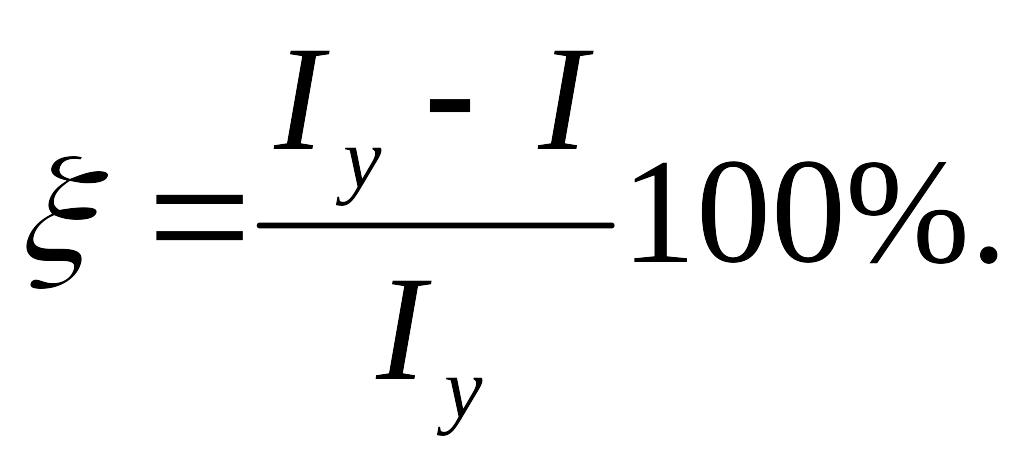

Реальное значение удельного импульса тяги РДТТ отличается от величины, получаемой термодинамическим расчетом (для топлив) без учёта потерь, имеющие место в РДТТ.

Учет отличия значений удельного импульса тяги, вычисленного термодинамическим расчетом выполняется расчетом коэффициентов потерь

![]()

В соотношении (1):

![]() — значения удельного

импульса, полученные термодинамическим

расчетом;

— значения удельного

импульса, полученные термодинамическим

расчетом;

I — его реальная величина (в двигателе).

При оценке потерь полагается, что различные составляющие независимы и аддитивны:

![]()

![]()

В РДТТ имеют место следующие составляющие потерь удельного импульса тяги:

— потери

на рассеяние;

— потери

на рассеяние;

— потери на трение;

— потери на трение; —

потери, обусловленные

скоростным и температурным

отставанием

частиц;

—

потери, обусловленные

скоростным и температурным

отставанием

частиц; — потери,

связанные с отсутствием осаждением

частиц на контур сопла;

— потери,

связанные с отсутствием осаждением

частиц на контур сопла; — потери,

обусловленные теплообменом потока

продуктов сгорания со стенками

камеры и сопла;

— потери,

обусловленные теплообменом потока

продуктов сгорания со стенками

камеры и сопла; — потери,

обусловленные утопленностью сопла или

наличием четырехсопловых блоков,

или кольцевых сопл;

— потери,

обусловленные утопленностью сопла или

наличием четырехсопловых блоков,

или кольцевых сопл; —

потери, обусловленные

неравновесным протеканием химических

реакций в камере или сопле двигателя.

—

потери, обусловленные

неравновесным протеканием химических

реакций в камере или сопле двигателя.

Суммарные потери удельного импульса тяги могут составлять:

Для двигателя первой ступени МБР ≈ 5%;

Для двигателя второй ступени МБР ≈ 7%;

Для двигателя третей ступени МБР ≈ 10%.

Удельный импульс тяги для смесевых топлив достигается до 3100 м/с.

Температура в камере сгорания составляет в зависимости от типа применяемых топлив (2500 – 4500) K;

Температура в выходном сечении сопла в зависимости от применяемого топлива и степени расширения сопла f=Fа/Fкр (где Fа и Fкр соответственно площади выходного сечения и критического сечения сопла) составляет Ta = (600 – 900) K.

Давление в камере сгорания РДТТ может составлять Рк = 100 – 200 кг/см2 (10 – 20) МПа.

Давление в выходном сечении сопла двигателя в зависимости от номера ступени МБР может составлять Ра = 0,5 – 0,05 кг/см2 (Ра = 0,05 – 0,005 МПа).

При давлении свыше 100 атм.(10 МПа) в уравнении состояния необходимо учитывать влияние объёма молекул на состояние вещества (газа).

Уравнение состояния PV=nR0T или

PV=nMRT, где R=R0/M, m=nM R – удельная газовая постоянная Дж/(кг*K); m – масса газа в обьёме V; n – число молей газа в объёме V; M – мольная масса газа, кг/моль; R0 – универсальная газовая постоянная для систем с давлением в камере сгорания свыше 100 атм.

P(V-nα)=nR0T, где α – мольный коволюм, учитывающий собственный объём молекул одного моля газа. Деля на массу газа m, получаем

P(V/m-b)=RT, где b – удельный коволюм. b = nα/m, R=nR0/m, для пороховых газов энергосистем b ≤ 10-3 м3/кг.