- •2. Режущий инструмент, принципы работы и конструкции.

- •2.1. Общие сведения об инструментах

- •2.1.1. Представители основных групп режущего инструмента

- •2.1.2. Классификация режущих инструментов

- •2.1.3. Основные конструктивные части режущих инструментов

- •2.2. Принципы работы и основные понятия о конструкциях метеллорежущих инструметов

- •2.2.1. Резцы: назначения и области применения, типы и классификация резцов.

- •2.2.2. Классификация резцов

- •2.2.3. Назначение резцов и области применения.

- •2.2.4. Фасонные резцы и методы их профилирования.

- •2.3. Инструменты для обработки отверстий

- •2.3.1. Общие сведения

- •2.3.2. Сверла

- •2.3.3. Конструктивные элементы и геометрические параметры спирального сверла.

- •2.3.4. Зенкеры

- •Кроме того, зенкеры в зависимости от размеров изготавливаются: цельными, сварными, с припайными пластинками и сборными.

- •2.4. Расточной инструмент.

- •2.5. Протяжки для обработки внутренних поверхностей.

- •2.5.2. Наружные протяжки

- •2.6. Зуборезные долбяки

- •2.6.1. Эвольвентное зацепление

- •2.6.2. Расчет долбяков

- •2.7. Фрезы общего и специального назначения

- •2.7.1.Типы фрез и их назначение

- •2.7.2. Конструкции и элементы фрез.

- •Подачи , мм/зуб при фрезеровании плоскостей цилиндрическими фрезами из твердого сплава (Таблица 2.8)

2.1.3. Основные конструктивные части режущих инструментов

Любой из режущих инструментов – резец, сверло, развёртка, протяжка, напильник, фреза, несмотря на их, совершенно различную форму имеёт одинаковые по назначению части. Каждый из этих инструментов имеет так называемую рабочую часть, снабжённую одной, или нес колькими режущими кромками; резец имеет одну главную режущую кромку, сверло- две главные режущие кромки; развёртка, протяжка, напильник и фреза – много режущих кромок.

У большинства режущих инструментов рабочую часть можно разбить на две: режущую, на долю, которой приходится основная работа по снятию стружки, и калибрующую, предназначенную для зачистки обработанной поверхности и направления инструмента в работе. Но не у всех инструментов можно разделить рабочую часть на режущую и калибрующую; сверло, развёртка, протяжка – имеют режущую калибрующую части; резец, напильник и фреза - не имеют калибрующей части.

Вторая часть любого инструмента - это соединительная (зажимная) часть. Её назначение передача сил развиваемых станком, к рабочей части инструмента. Разнообразие форм соединительных частей нежелательно, так как чем больше различных конструкций соединительных частей инструмента с одинаковой рабочей частью, тем труднее обеспечить снабжение инструментом.

2.2. Принципы работы и основные понятия о конструкциях метеллорежущих инструметов

2.2.1. Резцы: назначения и области применения, типы и классификация резцов.

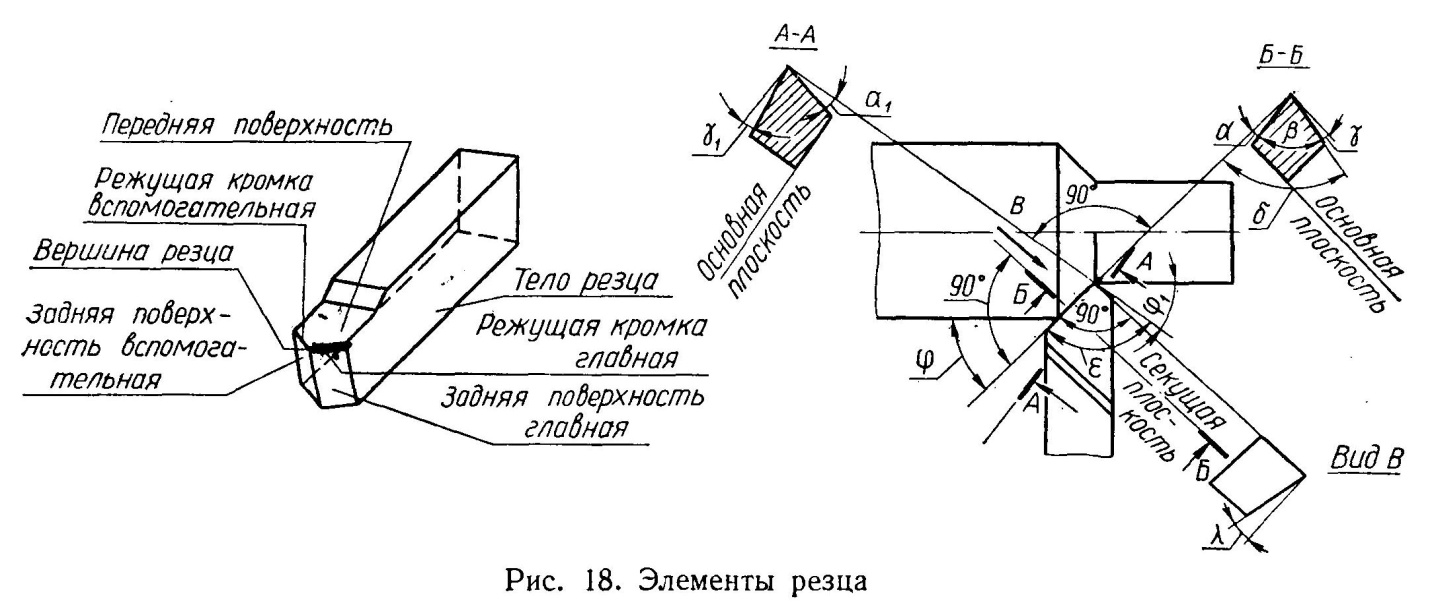

Резец – это однолезвийный инструмент для обработки деталей с поступательным или вращательным главным движением резания и возможностью движения в любом направлении. Резец состоит из рабочей части – головки и тела или стержня. Стержень служит для закрепления резца. Режущая часть головки резца (рис. 2.6.) ограничена передней и задними главной и вспомогательной) поверхностями.

Форма режущей части резца определяется конфигурацией и расположением передней и задней поверхностей.

Расположение

указанных поверхностей и режущих кромок

в пространстве характеризуется рядом

углов, называемыми углами резца (рис.

2.6.).

Рис. 2.6. Элементы резца

Они обычно выбираются по соответствующим справочникам в зависимости от обрабатываемых материалов и условий резания, в основном, и проставляются на чертеже резца.

Однако,

при изготовлении и заточки резцов

приходиться оперировать углами,

измеряемыми в продольном ( )

и поперечном (

)

и поперечном ( )

сечениях.

)

сечениях.

Примеры некоторых резцов и обрабатываемые ими поверхностями приведены на ( рис. 2.7).

Рис. 2.7. Виды токарной обработки

- для наружных работ с прямоугольной державкой (а,б,г);

- для внутренних работ (расточные) с круглой державкой (в);

- сборные, оснащенные сменными многогранными пластинами (а,б,в);

- составной, с напаянной пластинкой и изогнутой головкой (г);

- правые с отогнутой головкой (а1,2,б3);

- левые с прямой головкой (б5,6);

- подрезные с отогнутой головкой (а3,б4);

- проходные (а1,в1);

- упорные (а2,в2);

- для копировальных работ (б3);

- канавочный (б2);

- отрезной (б1).

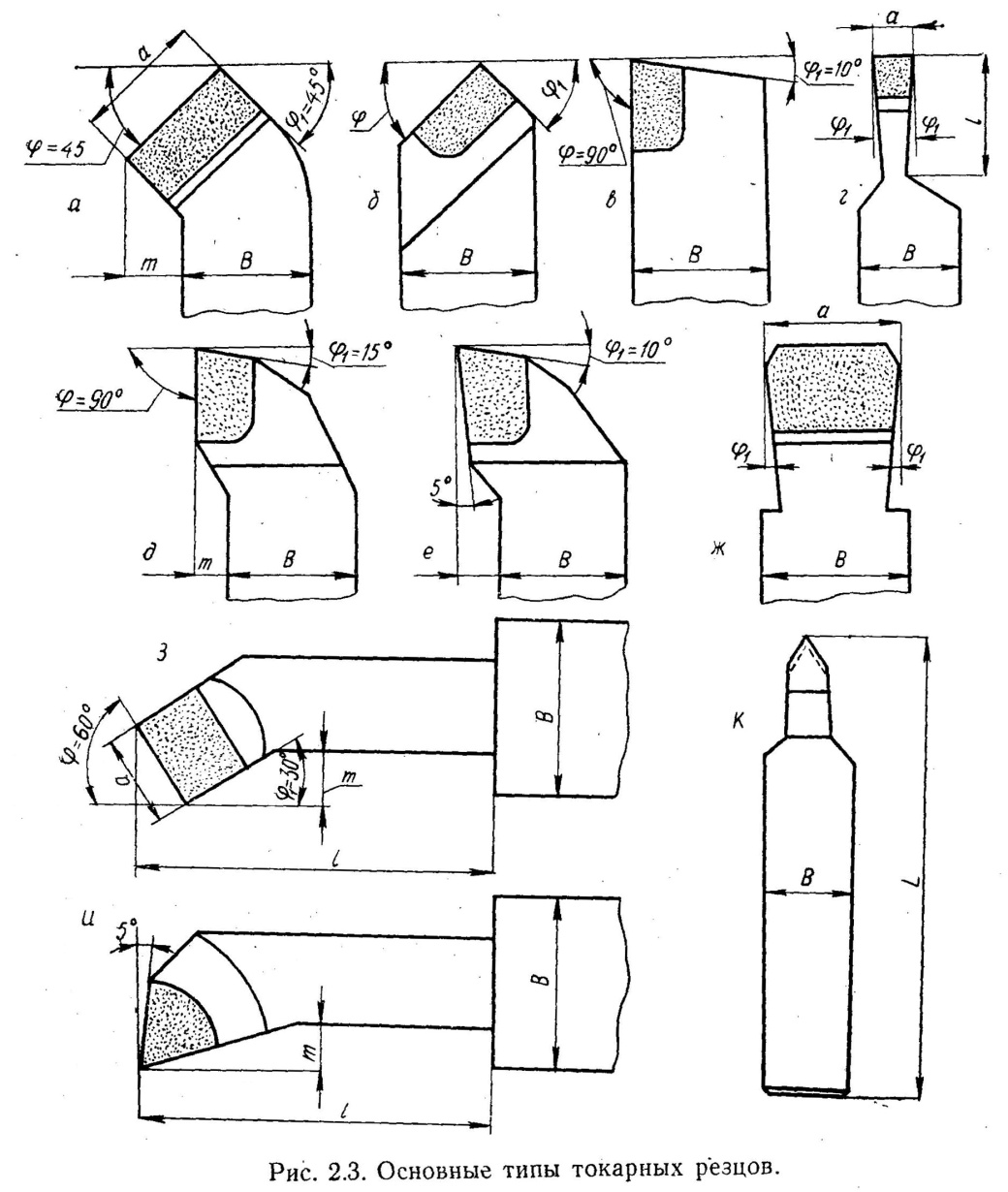

Многообразие применения резцов породило множество форм конструкций и геометрических параметров, которые меняются в зависимости от вида станка и рода выполняемой работы ( Рис. 2.7).

По форме обычный резец общего назначения напоминают зуб любого сложнорежущего инструмента. Резцы применяются для черновой, чистовой, тонкой или алмазной обработок. Резцами общего назначения можно обрабатывать цилиндрические, конические, торцевые плоские и другие поверхности (рис. 2.8.). Обработка же поверхностей сложного профиля обычными резцами производится копировальным точением или применяются фасонные резцы (рис. 2.9 – 2.11).

Рис. 2.8. Резцы общего назначения

Рис. 2.9 Круглые фасонные резцы.

Рис. 2.10 Призматические фасонные резцы.

Рис. 2.11 Фасонные резцы, оснащенные твёрдосплавными пластинками.