- •2. Режущий инструмент, принципы работы и конструкции.

- •2.1. Общие сведения об инструментах

- •2.1.1. Представители основных групп режущего инструмента

- •2.1.2. Классификация режущих инструментов

- •2.1.3. Основные конструктивные части режущих инструментов

- •2.2. Принципы работы и основные понятия о конструкциях метеллорежущих инструметов

- •2.2.1. Резцы: назначения и области применения, типы и классификация резцов.

- •2.2.2. Классификация резцов

- •2.2.3. Назначение резцов и области применения.

- •2.2.4. Фасонные резцы и методы их профилирования.

- •2.3. Инструменты для обработки отверстий

- •2.3.1. Общие сведения

- •2.3.2. Сверла

- •2.3.3. Конструктивные элементы и геометрические параметры спирального сверла.

- •2.3.4. Зенкеры

- •Кроме того, зенкеры в зависимости от размеров изготавливаются: цельными, сварными, с припайными пластинками и сборными.

- •2.4. Расточной инструмент.

- •2.5. Протяжки для обработки внутренних поверхностей.

- •2.5.2. Наружные протяжки

- •2.6. Зуборезные долбяки

- •2.6.1. Эвольвентное зацепление

- •2.6.2. Расчет долбяков

- •2.7. Фрезы общего и специального назначения

- •2.7.1.Типы фрез и их назначение

- •2.7.2. Конструкции и элементы фрез.

- •Подачи , мм/зуб при фрезеровании плоскостей цилиндрическими фрезами из твердого сплава (Таблица 2.8)

2. Режущий инструмент, принципы работы и конструкции.

2.1. Общие сведения об инструментах

Большое разнообразие режущих инструментов объясняется:

различными материалами, разнообразными формами и размерами обрабатываемых деталей, различными конструкциями станков, а также характером производства (единичное, серийное, крупно – серийное, массовое).

Работа учёных и опыт новаторов производства показали, какие огромные резервы производительности труда создаёт правильная эксплуатация инструмента (по прямому его назначению) и какие перспективы открывает применение новых, прогрессивных способов

Всякий режущий инструмент должен обеспечивать получение необходимых размеров, формы детали, требуемое качество обработанной поверхности, а также стойкость, прочность, жесткость и т. д.

Какой бы мы ни взяли режущий инструмент: резец, сверло, развёртка, фреза, протяжка, - каждый из них срезает с заготовки слой определённой толщины и длинны.

Например, обдирочный резец с сечением державки (60*80 мм2 ) на уникальном токарном станке модели 1680 и карусельном 1580 – срезает слой металла сечением 25 мм2, алмазный резец – ( 0, 05 – 0,2 мм2 ), развёртка – (0.1 – 0,5 мм2).

Точность размера и шероховатость поверхности обрабатываемых деталей также различны: сверлом при отверстии Ø 50 мм – допуск 1,5 мм, протяжкой – до 0,07 мм.

По шероховатости: обдирочный резец – очень грубая поверхность Rz = 320 – 80 мкм, а алмазный резец обеспечивает шероховатость, не превышающую Ra = 0,32 – 0,16 мкм.

Из этих примеров видно, что условия работы режущих инструментов и требования к результатам их работы, весьма разнообразны.

И н с т р у м е н т, как предмет, содержит в себе изучение теории и практики конструирования, технологии изготовления и эксплуатации инструмента.

И н с т р у м е н т – это орудие производства, непосредственно соприкасающееся с предметом труда, в целях изменения его формы, удержания в определённом направлении и измерения.

Металлорежущий инструмент – ручной или машинный применяется для обработки материала путём снятия стружки, обеспечивающий обработку детали в соответствии с техническими требованиями и условиями заказчика.

Современные машины должны быть долговечны и надежны, обладать высокими технико-экономическими характеристиками.

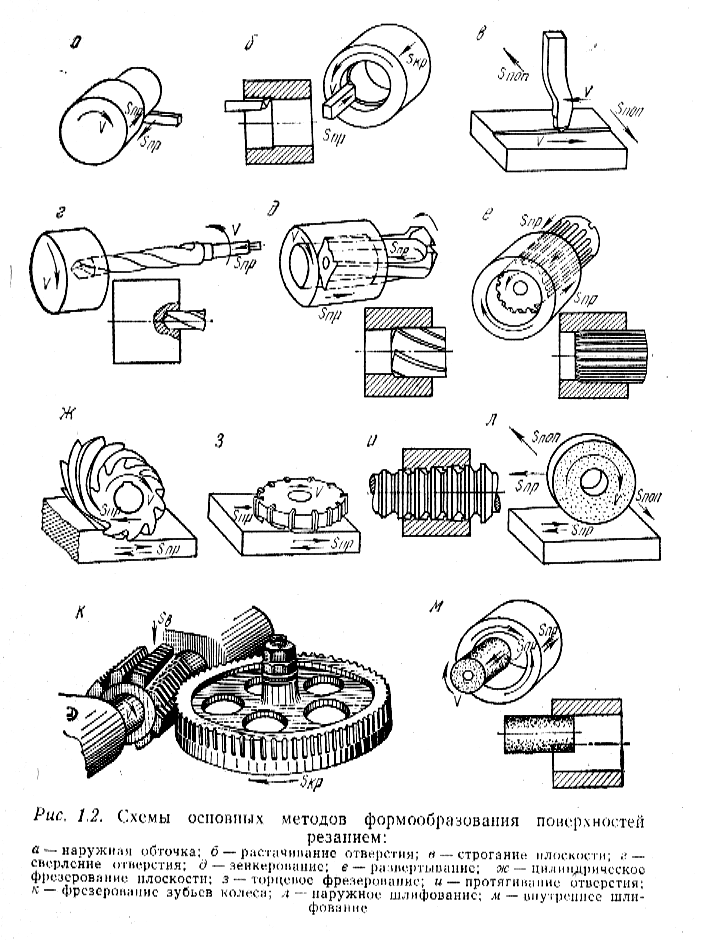

Качество деталей и надежность работы машины во многом зависит от технологии их производства и, в частности, от механической обработки резанием. На (рис. 2.1.), приведена классификация современных методов обработки заготовок на станках, на (рис. 2.2.) схемы основных методов формообразования поверхностей резанием.

Рис. 2.1.

Рис. 2.2. Схемы основных методов формообразования поверхностей резанием:

а – наружная обточка; б – растачивание отверстий; в – строгание плоскости; г – сверление отверстия; д – зенкерование; е – развертывание; ж – цилиндрическое фрезерование плоскости; з – торцевое фрезерование; и – протягивание отверстия; к – фрезерование зубьев колеса; л – наружное шлифование; м – внутреннее шлифование.