Мех оборудование

35. Рабочее оборудование цепного многоковшового экскаватора состоит из ковшовой рамы с подвеской, цепи, имеющей 20—60 ковшей, и привода.

Ковшовая рама, как правило, имеет жестко направляемую цепь. Экскаваторы с такой цепью применяют для работы в однородных грунтах или на планировке откосов. Рамы с направляющими для цепей обеспечивают хорошее наполнение ковшей и позволяют работать с большой глубиной черпания.

Рама со свободно висящей нижней ветвью цепи имеет более высокий кпд, причем цепь в меньшей степени подвержена динамическим нагрузкам при работе в породах с твердыми включениями. Свободно провисающая цепь обладает значительной свободой перемещения как в плоскости своего движения, так и перпендикулярно к ней. Поэтому ковши, встречая при своем движении препятствия, обходят их, чем предотвращаются поломки ковшей или разрывы цепи. Рамы со свободным провисанием цепи в настоящее время применяют редко, так как они ограничивают высоту уступа и снижают производительность экскаватора. У всех видов рам холостая ветвь ковшовой цепи движется по роликам.

Верхняя часть ковшовой рамы размещается в приемном желобе, который опускается до бровки забоя и служит для подъема груженых ковшей к месту разгрузки на приводной звездочке.

Подвеска рамы состоит из системы полиспастов, удерживающих раму в нужном положении. Жесткая рама шарнирно соединена с корпусом экскаватора и за свободный конец подвешена к укосине. Шарнирная рама подвешена за каждый шарнир. Изменяя длину отдельных подвесок, можно придавать раме желаемый изгиб.

Для уменьшения высыпания породы из ковшей после выхода их из забоя используют приемный желоб. Для исключения контакта между ковшами и желобом при колебаниях рамы последний должен иметь раструб на входе, обеспечивающий зазор до 80 мм между ковшом и основной частью желоба. Расстояние от кромки желоба до бровки забоя не должно превышать 25—40 мм. Для регулировки этого расстояния применяют телескопическую конструкцию желоба, нижняя часть которого может выдвигаться на 100—300 мм.

Ковшовая цепь состоит из звеньев, соединенных между собой шарнирами (рис. 10.22, а). Ковши крепятся к звеньям цепи.

Срок службы цепи в зависимости от абразивности породы изменяется в широких пределах — от 350 до 2600 ч и определяется главным образом долговечностью тонких (холостых) звеньев. В пересчете на выработанную горную массу срок службы цепи составляет 15—18 млн м3.

Ковши многоковшовых цепных экскаваторов изготовляют клепаными или сварными вместимостью до 4500 л. Козырек ковшей — из марганцовистой стали. Во избежание спрессовывания породы боковые стенки ковша выполняют параллельными, однако в этом случае приходится увеличивать размеры козырька для того, чтобы устранить касание уступа хвостовой частью ковша.

Мех оборудование

36. Рабочие органы роторного типа могут быть разделены:

по способу разгрузки ковшей на гравитационные (рис. 10.23, а) и инерционные (рис. 10.23, б, в)\ по конструкции роторные колеса с гравитационной разгрузкой бывают камерные (рис. 10.24, а), бескамерные (рис. 10.24, б) и комбинированные;

по расположению оси вращения ротора относительно оси барабана приемного конвейера: с параллельным расположением (рис. 10.25, а—е), под углом в горизонтальной и (или) вертикальной плоскостях (рис. 10.25, ж, з);

по расположению приемной части конвейера относительно ротора: с боковым расположением (рис. 10.25, а—е), в торце ротора (см. рис. 10.23, а—в), внутри ротора (см. рис. 10.25, ж, з);

по конструкции приемно-питающего устройства при бескамерном и камерном роторе: с неподвижным лотком, с вращающимся конусом, с барабанным или роликовым питателем, с тарельчатым питателем, комбинированные (см, рис. 10.25);

по типу привода — с нерегулируемым и регулируемым приводом;

по креплению привода к стреле: с жестким креплением и с подвеской на упруго-демпфирующем устройстве.

Гравитационная разгрузка частиц породы из ковша, когда он поднимается в верхнее положение на колесе, осуществляется через открытую нижнюю полость свободным потоком под действием веса разгружаемого материала.

Инерционная разгрузка породы из ковша обеспечивается при высокой скорости движения под действием центробежных сил, выбрасывающих породу из ковша через его переднюю открытую часть по касательной в месте разгрузки.

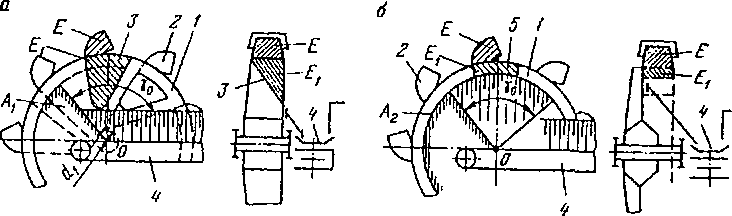

Камерный ротор (см. рис. 10.24, а) представляет собой колесо, на периферии диска 1 которого укреплены ковши 2. Под ковшами внутри колеса расположены обтекаемые желоба (камеры) 3, по которым порода, высыпаясь из ковша (после его выхода за пределы запирающего сектора A 1), стекает на конвейер 4 роторной стрелы. Камеры внутри футеруют износостойкими и антиадгезионными (препятствующими налипанию) материалами, например супроленом, тефлоном. Для улучшения разгрузки задняя стенка камеры выполнена по касательной к окружности небольшого диаметра d1. Камерные роторы предназначены главным образом для верхнего черпания и редко реверсируются для работы ниже уровня стоянки экскаватора. Значительный суммарный объем собственно ковша Е и его камеры Е1, в соответствующих условиях эксплуатации позволяет получать при работе с камерными роторами высокую производительность, превышающую на 30—40 % номинальную, определяемую, как правило, только по паспортной вместимости Е ковша.

У бескамерного ротора (см. рис. 10.24, б) порода в ковше 1 вместимостью Е и его подковшовой камере 5 вместимостью Е1 перемещается по неподвижной обечайке А2), прикрепленной к стреле и закрывающей подковшовое пространство с внутренней стороны. Обечайка и разгрузочный сектор могут выполняться подвижными, что позволяет сохранить благоприятные условия разгрузки породы из ковшей при переменных углах наклона стрелы.

Рис. 10.24. Схемы роторных колес