Опиливание

Опиливанием называется снятие слоя с поверхности заготовки (детали) с помощью режущего инструмента — напильника.

Напильники состоят из носа — конца насеченной части напильника, тела — рабочей насеченной части, пятки — ненасеченной части тела напильника и хвостовика — части напильника, на которую надевают ручку.

Опиливание производят, чтобы получить определенную форму, точные размеры, гладкую прямолинейную или криволинейную поверхность, чтобы подогнать детали одна к другой, а также для образования наружных и внутренних углов, обработки отверстий, снятия фасок.

Мелкие детали опиливают в тисках, установленных в мастерской, а крупные — на месте заготовки и сборки их.

Напильник представляет собой брусок закаленной стали (стали У12 или У13 У12А, У13А) с насечкой. По частоте насечки подразделяются на:

брусовки (4-5 насечек/см)

драчёвые (4½-12 насечек/см)

личны́е (13-26 насечек/см)

бархатные (45-80 насечек/см)

По характеру насечка подразделяется на:

простую (одинарную) — применяется для цветных металлов.

крестовую — для стали, чугуна и бронзы.

фрезерованную (дуговую) — для цветных металлов и дерева.

рашпильную (точечную) — для дерева, кожи, резины. Рашпиль — имеет насечку в виде маленьких заусенцев, расположенных отдельно друг от друга. По-видимому, это самый древний вариант напильника. Его несложно изготовить в кустарных условиях, используя небольшое 3-х гранное зубило.

штампованную — на трубе или швеллере из стального листа выдавлены отверстия с острыми краями, торчащими наружу (аналогично кухонной тёрке). Применение как у рашпиля.

Насечка напильника может быть одинарной под углом 70—80° к ребру напильника и двойной (перекрестной). При двойной насечке нижнюю делают под углом 55°, а верхнюю— под углом 70°. Угол заострения зуба напильников-70°. Напильниками с одинарной насечкой срезают широкую стружку, а с двойной насечкой — мелкую.

Напильники разделяются: по крупности насечки (номеру), по длине и форме (35).

В

зависимости от числа насечек на 1 см

длины напильники бывают: драчевые ( №

0 и 1) с крупной насечкой, личные (№ 2) с

более мелкой насечкой и бархатные (№

3, 4) с очень мелкой насечкой. Драчевые

напильники применяют для предварительной,

грубой обработки, личные — для чистовой,

отделочной обработки и бархатные —

для окончательной, точной отделки

изделия. Драчевыми напильниками за

один рабочий ход, в зависимости от

твердости металла, можно снять слой

толщиной 0,5—1 мм с погрешностью обработки

не более 0,2—0,5 мм; личными — толщиной

0,1—0,3 мм с погрешностью обработки не

более 0,02 мм; бархатными можно обработать

поверхность детали с погрешностью не

более 0,01—0,005 мм.

№

0 и 1) с крупной насечкой, личные (№ 2) с

более мелкой насечкой и бархатные (№

3, 4) с очень мелкой насечкой. Драчевые

напильники применяют для предварительной,

грубой обработки, личные — для чистовой,

отделочной обработки и бархатные —

для окончательной, точной отделки

изделия. Драчевыми напильниками за

один рабочий ход, в зависимости от

твердости металла, можно снять слой

толщиной 0,5—1 мм с погрешностью обработки

не более 0,2—0,5 мм; личными — толщиной

0,1—0,3 мм с погрешностью обработки не

более 0,02 мм; бархатными можно обработать

поверхность детали с погрешностью не

более 0,01—0,005 мм.

Напильники изготовляют длиной от 100 до 400 мм.

Размер напильника следует выбирать соответственно величине обрабатываемой поверхности. Напильник должен быть на 150 мм длиннее опиливаемой

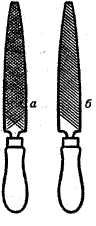

Напильники с двойной (а)

и одинарной (б) насечкой.

поверхности. В зависимости от вида обрабатываемых поверхностей изделий и от характера работ применяют напильники с профилем различной формы: плоские, полукруглые, квадратные, трехгранные, ромбические и круглые. Плоские и плоские остроносые напильники используют для опиливания наружных и внутренних плоских поверхностей, а также пропиливания шлицев и канавок; полукруглые— для опиливания криволинейных поверхностей вогнутой формы, для выпиливания закруглений в углах; квадратные — для распиливания квадратных прямоугольных и многоугольных отверстий, а также опиливания узких плоских поверхностей; трехгранные — для опиливания острых углов, как с внешней стороны детали, так и в пазах, отверстиях и канавках; круглые — для выпиливания круглых и овальных отверстий. На хвостовик напильника надевают деревянную ручку круглой формы с утолщением в середине. Ручки изготовляют из древесины твердых пород: березы, клена, бука. Чтобы ручка не раскололась при насадке на напильник и при работе, на конец ее надевают стальное кольцо

Одной из разновидностей напильника является надфиль – это небольшой напильник с мелкой насечкой. Применяют для лекальных, граверных работ, а также для зачистки в труднодоступных местах (отверстиях, углах, коротких участках профилей и др.).

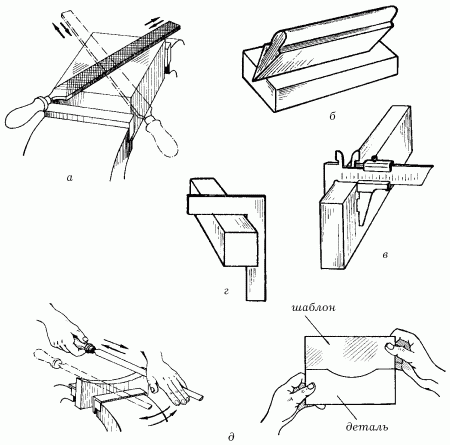

Выполнение опиливания.

Заготовку или

деталь, подлежащую опиливанию, очищают

грязи, масла, окалины. Очищенную заготовку

закрепляют в тисках. Опиливаемая

плоскость должна быть горизонтальной

и выступать над уровнем губок на 8-10 мм.

Детали с чисто обработанными поверхностями

зажимают, надев на губки тисков нагубники

из мягкого металла (меди, латуни,

алюминия).

При

рабочем ходе напильника (от себя)

основная нагрузка приходится на левую

ногу, а при холостом ходе - на правую.

При слабом нажиме на напильник (при

отделке поверхности, доводке формы

изделия и др.) стопы ног располагают

почти рядом. Эти работы можно также

выполнять сидя. Напильник берут за

ручку в правую руку так, чтобы конец

ручки упирался в ладонь руки, четыре

пальца захватывали ручку снизу, а

большой палец помещался сверху. Ладонь

левой руки накладывают несколько

поперек напильника на расстоянии 20- 30

мм от его носка, Пальцы должны быть

несколько согнуты, но не свисать.

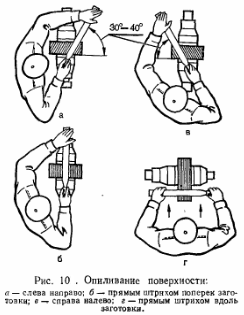

Напильник при опиливании движется

горизонтально. При рабочем ходе

напильника на него нажимают левой

рукой, слегка ослабляя силу нажима в

конце хода. При обратном ходе нажимать

на напильник не следует, он должен

скользить по поверхности детали. При

чистовом опиливании и отделке изделий

необходим небольшой нажим на напильник,

который осуществляется не ладонью, а

лишь большим пальцем. Ровную и чистую

поверхность можно получить в результате

опиливания, если направление движения

напильника попеременно меняется.

Заготовку или

деталь, подлежащую опиливанию, очищают

грязи, масла, окалины. Очищенную заготовку

закрепляют в тисках. Опиливаемая

плоскость должна быть горизонтальной

и выступать над уровнем губок на 8-10 мм.

Детали с чисто обработанными поверхностями

зажимают, надев на губки тисков нагубники

из мягкого металла (меди, латуни,

алюминия).

При

рабочем ходе напильника (от себя)

основная нагрузка приходится на левую

ногу, а при холостом ходе - на правую.

При слабом нажиме на напильник (при

отделке поверхности, доводке формы

изделия и др.) стопы ног располагают

почти рядом. Эти работы можно также

выполнять сидя. Напильник берут за

ручку в правую руку так, чтобы конец

ручки упирался в ладонь руки, четыре

пальца захватывали ручку снизу, а

большой палец помещался сверху. Ладонь

левой руки накладывают несколько

поперек напильника на расстоянии 20- 30

мм от его носка, Пальцы должны быть

несколько согнуты, но не свисать.

Напильник при опиливании движется

горизонтально. При рабочем ходе

напильника на него нажимают левой

рукой, слегка ослабляя силу нажима в

конце хода. При обратном ходе нажимать

на напильник не следует, он должен

скользить по поверхности детали. При

чистовом опиливании и отделке изделий

необходим небольшой нажим на напильник,

который осуществляется не ладонью, а

лишь большим пальцем. Ровную и чистую

поверхность можно получить в результате

опиливания, если направление движения

напильника попеременно меняется.

Контроль

опиленной поверхности.

Контроль

опиленной поверхности.

Для контроля опиленных поверхностей используют поверочные линейки, штангенциркули, угольники и поверочные плиты. Поверочную линейку выбирают в зависимости от длины проверяемой поверхности, то есть поверочная линейка по длине должна перекрывать проверяемую поверхность. Качество опиливания поверхности проверяют поверочной линейкой на просвет. Для этого деталь освобождают из тисков и поднимают на уровень глаз; поверочную линейку берут правой рукой за середину и прикладывают ее ребром перпендикулярно к проверяемой поверхности. Для проверки поверхности во всех направлениях линейку вначале приставляют к длинной стороне в двух-трех местах, затем — к короткой (также в двух-трех местах). И, наконец, по одной и другой диагоналям. Если просвет между линейкой и проверяемой поверхностью узкий и равномерный, значит плоскость обработана удовлетворительно. Во избежание износа линейку не следует перемещать по поверхности; каждый раз ее нужно поднимать и переставлять в нужное положение.

В случае, когда поверхность должна быть опилена особо тщательно, точность опиливания проверяют при помощи поверочной плиты на краску. При этом на рабочую поверхность поверочной плиты с помощью тампона наносят тонкий равномерный слой красителя (синьки, сажи или сурика, растворенного в масле). Затем поверочную плиту накладывают на проверяемую поверхность (если деталь громоздкая), делают ею несколько круговых движений и снимают. На недостаточно точно обработанных (выступающих) местах остается краситель. Эти места опиливают дополнительно до тех пор, пока не будет получена поверхность с равномерными пятнами красителя по всей плоскости.