- •3. Проектування зварних з'єднань при статичному навантаженні

- •4. Проектування зварних з'єднань при циклічному навантаженні

- •6. Проектування типових зварних конструкцій

- •1.1. Опір матеріалів руйнуванню

- •1.1.1. В результаті чого відбувається руйнування тіл?

- •1.1.2. Що розуміється лід терміном «міцність»?

- •1.2. Характеристика навантаження

- •1.2.1. Що таке зовнішні сили?

- •1.2.2. Що таке внутрішні сили?

- •1.2.3. До чого призводить дія внутрішніх сил?

- •1.3. Механічні напруження

- •1.4. Деформації

- •1.5. Напружено-деформований стан

- •1.6. Геометричні характеристики плоских перерізів

- •1.7. Граничний стан

- •1.7.2. Які основні процеси руйнування?

- •1.7.3. У чому полягає процес активного пластичного деформування?

- •1.7.4. Яким чином вивчаються деформаційні процеси, що мають місце в металі при статичному навантаженні?

- •1.7.5. Що отримують при випробуванні на статичне розтягування?

- •1.7.6. Які механічні характеристики матеріалу визначаються на діаграмі розтягування?

- •1.7.10. Що являє собою крихке руйнування?

- •1.7.11. В чому полягає випробування на ударну в'язкість?

- •1.7.12. Як визначається тріщиностійкість матеріалу?

- •1.7.13. Які процеси мають місце при руйнуванні в результаті втомленості матеріалу?

- •1.7.14. Як визначається показник граничного стану при руйнуванні внаслідок втомленості матеріалу?

- •1.9. Основні залежності для визначення напружень

- •1.9.1. На що може працювати брус?

- •1.9.2. Які внутрішні сили виникають при навантаженні бруса осьовою силою?

- •1.9.3. Як визначаються напруження при дії внутрішньої поздовжньої сили розтягування

- •1.9.5. Які внутрішні сили виникають при навантаженні бруса згинаючим моментом?

- •1.9.7. Які внутрішні сили виникають при навантаженні бруса крутячим моментом?

- •1.9.9. Які внутрішні сили виникають при одночасному навантаженні бруса осьовою силою та згинаючим моментом?

- •1.9.10. Які напруження виникають при одночасному

- •1.9.11. Які внутрішні сили виникають

- •1.9.12. Які напруження виникають

- •1.10. Тестові завдання

- •2.1. Матеріали для зварних конструкцій

- •2.1.1. Сталі для зварних конструкцій

- •2.1.2. Алюмінієві сплави

- •2.1.3. Титанові сплави

- •2.1.4. Пластичні маси

- •2.1.5. Композиційні матеріали

- •2.1.6. Вибір матеріалу для зварних конструкцій

- •2.2. Зварні з'єднання і шви 2.2.1. Типи зварних з'єднань

- •2.2.2. Зварні шви

- •2.2.3. Умовне зображення та позначення зварних швів і з'єднань

- •2.3. Неоднорідності зварних з'єднань

- •2.3.1. Механічна неоднорідність зварних з'єднань

- •2.3.2. Конструктивна неоднорідність

- •2.3.3. Неоднорідність залишкового напруженого стану

- •2.3.4. Технологічні дефекти

- •2.4. Заходи впливу на неоднорідності зварних з'єднань

- •2.4.1. Регулювання температурного стану

- •2.4.2. Управління металургійними процесами і процесами кристалізації у розплаві зварювальної ванни

- •2.4.3. Заходи впливу на фізичні процеси в металі у твердому стані

- •2.4.4. Зменшення інтенсивності напруженого стану

- •2.4.5. Дефекти техніки зварювання і конструктивна неоднорідність

- •2.5. Загальні вимоги до зварних з'єднань

- •2.6. Лабораторні роботи по розділу 2.6.1. Визначення механічних неоднорідностей у зварних

- •2.6.2. Оцінка напружень у моделях стикових зварних з'єднань методом фотопружності

- •Вимоги до звіту

- •Контрольні запитання

- •2.6.3. Оцінка напружень у моделях таврових зварних з'єднань

- •2.6.4. Оцінка напружень у моделях точкових зварних з'єднань методом фотопружності

- •3.1. Принципи розрахунку зварних з'єднань при статичному навантаженні

- •3.2. Робочі і з'єднувальні шви

- •3.3. Проектування зварних з'єднань зі стиковими швами

- •3.4. Проектування зварних з'єднань з кутовими швами

- •3.5. Проектування зварних з'єднань при контактному зварюванні

- •3.6. Проектування зварних з'єднань деталей різного профілю

- •3.7. Розрахункова графічна робота з розділу

- •1. Методичні вказівки до розв'язування задач

- •1.1. Вибір способу зварювання

- •1.2. Визначення виду напружено-деформованого стану

- •1.3. Складання розрахункових схем

- •1.4. Визначення напружень

- •1.5. Складання умови міцності зварних швів

- •1.7. Визначення потрібних величин

- •1.8. Креслення зварного з'єднання

- •Приклад розв'язування задач

- •3. Умови задач

- •3.4. Задача 4. Визначити необхідні розміри при приварюванні кутовим швом кронштейна 1 завтовшки з пластиною 2, враховуючи, що шов замкнений по діаметру (рис. 3.61).

- •Питання для самоконтролю до розділу 3

- •П роектування зварних з'єднань при циклічному навантаженні

- •4.1. Основні характеристики циклічного навантаження

- •4.2. Втома металів

- •4.3. Опір металів циклічному навантаженню

- •4.4. Опір малоцикловому руйнуванню

- •4.5. Опір багатоцикловому руйнуванню

- •4.6. Вплив деяких факторів на опір втомі зварних з'єднань

- •4.7. Розрахункова оцінка опору втомі

- •4.8. Заходи підвищення опору втомі зварних з'єднань

- •Питання для самоконтролю до розділу 4

- •5.1. Холодостійкість зварних з'єднань

- •5.2. Жароміцність зварних з'єднань

- •5.3. Корозійна стійкість і міцність зварних з'єднань

- •Питання для самоконтролю до розділу 5

- •6.1. Загальні принципи проектування

- •6.2. Класифікація зварних конструкцій

- •6.3. Проектування зварних балок

- •6.3.1. Приклад проектування зварної балки

- •6.3.2. Завдання на самостійну роботу

- •6.4. Проектування зварних колон

- •6.4.1. Проектування центральностиснутого стояка колон

- •6.4.2. Проектування ексцентрично стиснутого стояка колон

- •6.4.4. Бази колон

- •6.4.5. Приклади проектування зварних колон

- •Розв'язання:

- •4. Перевірка міцності і стійкості стояка:

- •3.7. Визначаємо гнучкість і, використовуючи таблицю 6.1

- •6.5.2. Проектування зварної ферми

- •6.5.3. Приклад проектування зварної ферми

- •Завдання на самостійну роботу

- •6.6.3. Днища і кришки оболонкових конструкцій

- •6.6.4. Вузли сполучення елементів оболонок

- •6.6.5. Резервуари для рідини

- •6.6.6. Газгольдери і сферичні резервуари

- •6.6.7. Труби і трубопроводи

- •6.6.8. Завдання для самостійної роботи

2.4. Заходи впливу на неоднорідності зварних з'єднань

Як вже було показано, основними факторами виникнення неоднорідності є температурний стан зварного з'єднання, металургійні процеси та процеси кристалізації в металі зварювальної ванни, структурні перетворення у твердому стані, а також термодеформаційні процеси в металі зварного з'єднання. Аналіз цих процесів дозволяє визначити відповідні шляхи впливу на їх розвиток в бажаному напрямі.

2.4.1. Регулювання температурного стану

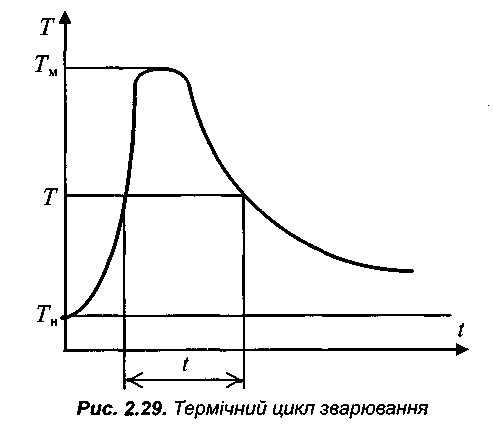

Температурний стан описується сукупністю термічних циклів в різних точках зварного з'єднання (температурне поле). Термічним циклом (рис. 2.29) називається зміна температури в часі вибраної точки зварного з'єднання. Для лінійного джерела тепла (hnp > 2/3 д, hnp - глибина провару, д - товщина металу) термічний цикл визначається залежністю:

![]()

де

q -

потужність

джерела

тепла; v

- швидкість

зварювання;

8- товщина

металу; Я

- коефіцієнт

теплопровідності;

ер -

об'ємна

теплоємність;

а

-

коефіцієнт

температуропровідності;

Ь

- коефіцієнт

температуровід-дачі;

t-

час,

який

відлічується

з

моменту,

коли

дуга

проходить

перетин,

в

якому

знаходиться

точка

визначення

температури;

у -

поперечна координата

точки

визначення

температури

відносно

осі

руху

джерела

тепла;![]() -

початкова

температура

або

температура

підігріву.

-

початкова

температура

або

температура

підігріву.

Термічний

цикл дозволяє

визначити

максимальну

температуру нагрівання![]() ,

швидкість

нагріву і

охолодження

(д

Тід

ґ),

час

знаходження

металу вище

заданої

температури

(t), тобто

визначити

режим теплового

впливу

на

метал

зварного

з'єднання.

Аналізуючи

формулу,

можна

також

визначити

шляхи зміни

характеру

термічного

циклу в

потрібному напрямку,

а саме

шляхом:

,

швидкість

нагріву і

охолодження

(д

Тід

ґ),

час

знаходження

металу вище

заданої

температури

(t), тобто

визначити

режим теплового

впливу

на

метал

зварного

з'єднання.

Аналізуючи

формулу,

можна

також

визначити

шляхи зміни

характеру

термічного

циклу в

потрібному напрямку,

а саме

шляхом:

оптимізації параметрів режиму зварювання;

застосуванням попереднього підігріву;

застосуванням тепловідводів;

Оптимізація

параметрів

режиму

зварювання

полягає

у

призначенні

бажаного

співвідношення

qlv (q

- теплова

потужність

джерела

тепла,

![]() ~ J,U,

v - швидкість

руху

джерела),

при якому

одночасно

досягається потрібний

термічний

цикл і

якість

зварного

з'єднання.

~ J,U,

v - швидкість

руху

джерела),

при якому

одночасно

досягається потрібний

термічний

цикл і

якість

зварного

з'єднання.

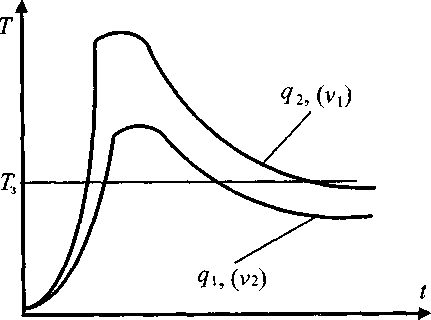

Збільшення теплової потужності джерела тепла при інших незмінних Параметрах призводить до зростання максимальної температури в точці, збільшення швидкості нагріву і часу знаходження вище заданої температури Т3 та зменшення швидкості охолодження (рис. 2.30). Збільшення швидкості джерела призводить до зворотного ефекту.

Рис.

2.30. Вплив

qiv

на

термічний

цикл

(![]() )

)

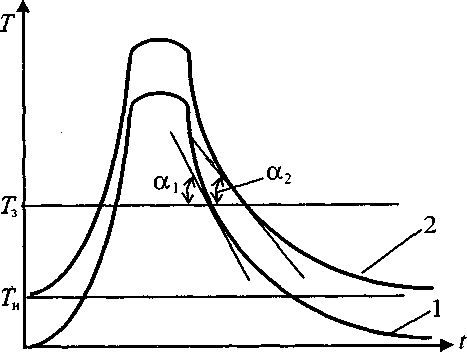

Попередній

підігрів

і (рис.

2.31) майже

не впливає

на швидкість

нагрівання,

але

призводить![]() до

збільшення

максимальної

температури

і

часу

знаходження

вище

заданої

температури

Т3

та

зменшення

швидкості

охолодження

(

до

збільшення

максимальної

температури

і

часу

знаходження

вище

заданої

температури

Т3

та

зменшення

швидкості

охолодження

(![]() ).

).

Рис. 2.31. Вплив попереднього підігріву 1 - без підігріву, 2-з підігрівом

Застосування тепловідводу (-bt) звужує ширину зони поширення високих температур та збільшує швидкість охолодження.

2.4.2. Управління металургійними процесами і процесами кристалізації у розплаві зварювальної ванни

Металургійні процеси і процеси кристалізації у зварювальній ванні закладають остаточний хімічний склад, первинну (базову) структуру, майбутні властивості та якість металу шва і залежать від багатьох факторів, впливати на які можливо за рахунок:

управління кристалізацією металу зварювальної ванни;

призначення відповідного способу зварювання;

вибору параметрів режиму зварювання;

оптимізації зварювальних матеріалів і основного металу.

При кристалізації можливе формування первинної структури різного типу, яка впливає на властивості зварних з'єднань. Під первинною структурою (субструктурою) розуміють структуру металу, що утвориться в процесі первинної кристалізації, тобто при переході розплавленого рідкого металу у твердий стан. Вторинна структура утвориться в результаті фізико-хімічних процесів і структурних перетворень у твердому стані.

Тип первинної мікроструктури сплаву залежить від траєкторії росту кристалів, зумовленої виглядом фронту кристалізації, характером розподілу температури розплаву Т перед цим фронтом і вмістом домішок С0.

Під впливом теплових і кінетичних умов кристалізації металу шва, хімічного складу сплаву, градієнта температур, швидкостей зварювання і кристалізації в різних зонах шва можливе утворення різних первинних структур: стовпчастої, поліедричної. Стовпчаста і поліедрична структури, у свою чергу, можуть бути сотовими, ніздрювато-дендритними, дендритними. Такі керуючі параметри росту кристалів, як швидкість кристалізації і градієнт температур у рідкій фазі, що чинять найбільш істотний вплив на структуру, яка утвориться, можуть раціонально підбиратися і змінюватися при зварюванні. Температурний градієнт у рідині можна підвищити збільшенням теплової потужності дуги шляхом підвищення напруги і сили струму чи понизити шляхом попереднього підігріву. Швидкість кристалізації можна регулювати зміною швидкості зварювання.

У випадку великих значень градієнта температур при кристалізації майже чистих металів (С0 — 0) відбувається плоска кристалізація. Структура виходить стовпчастою. Такий тип структури характерний для шва поблизу зони сплавлення.

При тих же температурних умовах і малих значеннях швидкості кристалізації і С0 утвориться сотова первинна структура. Метал з такою структурою складається з ряду паралельних елементів, що мають форму стержнів і протяжних у напрямку кристалізації. Стержні в поперечному перерізі мають форму, близьку до шестикутника.

При середніх значеннях градієнта температур, швидкості кристалізації і С0 утвориться ніздрювато-дендритна структура. При малих значеннях градієнта температур та великій швидкості кристалізації і С0 у кристалів з'являються гілки другого порядку і вони перетворюються на дендрити. Дендрити сплавів мають субструктуру, що нагадує сотову. Зі зменшенням градієнта температур розміри дендритів і їхня розгалуженість зростають.

Останні порції розплаву іноді виявляються настільки насиченими домішками (значні С0), що в них зароджуються нові кристали, які, перешкоджаючи розвитку стовпчастих кристалів, утворять у центрі шва зону з рівноосною структурою.

Поліедрична структура утвориться при великих значеннях швидкості кристалізації і С0 і дуже малому значенні градієнта температур. У цих умовах перед фронтом кристалізації можливе зародження центрів кристалізації, утворення кристалів, їхній розвиток і зустрічне зростання у напрямках зростаючих кристалітів рухомого фронту кристалізації.

На тип первинної структури впливають хімічний склад, спосіб і режим зварювання. У залежності від цих факторів розглянуті вище особливості кристалізації, термічні і концентраційні ефекти можуть бути різними. Так, наприклад, тип первинної мікроструктури в центральних зонах швів се-редньолегованої сталі залежить від хімічного складу і швидкості зварювання таким чином: при зміні швидкості зварювання від 5 до 50 м/г у швах низьколегованих сталей з 0,1-0,25% С первинна структура змінюється від сотової до ніздрювато-дендритної, а у швах середньолегованих сталей з 0,3% С і більше - від ніздрювато-дендритної до розвинутої рівноосної дендритної. Найбільшу технологічну і експлуатаційну міцність зварних з'єднань забезпечує дендритна рівноосна структура, найменшу - стовпчаста сотова первинна структура.

Первинну структуру зварного шва можна регулювати, використовуючи металургійні і технологічні прийоми. Придушення стовпчастої струк тури з метою одержання рівноосних кристалів у швах здійснюється:

а) введенням елементів-модифікаторів 1-го роду {Ті, V, Nb, Zr і інш.);

б) введенням модифікаторів 2-го роду - поверхнево-активних домішок;

в) введенням

елементів,

що

утворять

надлишкові

фази

у

твердих

роз

чинах

(![]() -фаза,

первинні

карбіди й

інш.); г)

впливом на

зварювальну

ванну

ультразвуковими

коливаннями,

механічними

вібраціями

чи

електромагнітним

перемішуванням

металу

ванни.

-фаза,

первинні

карбіди й

інш.); г)

впливом на

зварювальну

ванну

ультразвуковими

коливаннями,

механічними

вібраціями

чи

електромагнітним

перемішуванням

металу

ванни.

Тип первинної структури в значній мірі впливає на появу гарячих тріщин. Опір матеріалу формуванню гарячих тріщин мінімальний при сото-вому і зростає в міру переходу до плоского і дендритного типу кристалізації.

Значний вплив на формування гарячих тріщин має схема кристалізації металу шва, яка залежить від термічних умов у ванні і технологічних факторів.

У процесі кристалізації форма міжфазної поверхні фронту кристалізації може бути плоскою (лінійний процес кристалізації при стиковому зварюванні стержнів), циліндричною (плоский процес при зварюванні пластин в стик з повним проплавленням) і просторовою, (об'ємний процес при наплавленні чи зварюванні масивного виробу).

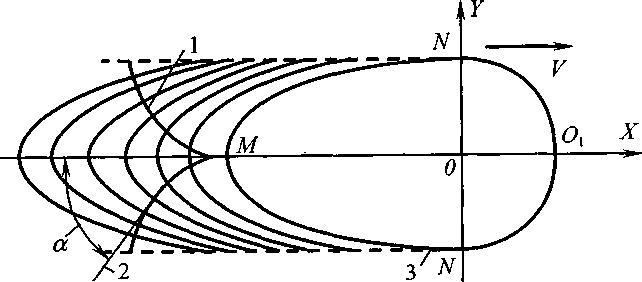

На рис. 2.32 подана схема кристалізації в площині пластин, що зварюються. У межах зварювальної ванни одночасно здійснюються два процеси: плавлення {NOtN- фронт плавлення) і кристалізація {NMN- фронт кристалізації). Схема кристалізації характеризується формою осей кристалітів 1 і значенням кута 2а між дотичними 2 до осей. Напрямок росту кристаліта збігається з напрямком максимального тепловідводу, тобто з нормаллю до ізотерми 3 фронту кристалізації.

Рис. 2.32. Схема росту кристалітів у зварювальній ванні

При лінійному процесі кристалізації осі кристалітів спрямовані, перпендикулярно до плоского фронту кристалізації. Така макроструктура називається лінійною.

При плоскому процесі кристалізації осі кристалітів лежать у площині, перпендикулярній до циліндричної поверхні фронту кристалізації. Макроструктура цього типу називається плоскою.

При об'ємному процесі кристалізації осі кристалітів являють собою просторові криві. Така макроструктура називається об'ємною.

При великих швидкостях зварювання об'ємна макроструктура наближається до плоскої, а плоска - до лінійної.

Найменший опір гарячим тріщинам має лінійна схема кристалізації, а найкращий - об'ємна. Перехід від лінійної до об'ємної схеми кристалізації досягається зменшенням зазору, підсиленням тепловідводу з боку кореня шва, зменшенням сили струму і особливо швидкості зварювання до 10-15 м/г (використання зварювальних джерел живлення з високою здатністю до проплавлення).

При зварюванні у розплаві зварювальної ванни мають місце металургійні процеси взаємодії різних фаз - рідкого і твердого металу, газу і рідкого шлаку, що може привести до утворення nop, шлакових включень і інших дефектів. Розглядають дві зони, де відбуваються ці реакції: високотемпературну (передня частина ванни, що нагрівається) і низькотемпературну (хвостова частина, що кристалізується). Утворення nop, шлакових включень в основному пов'язано з наявністю в розплаві ванни азоту, водню і кисню. Джерелом цих газів є навколишнє середовище (повітря), зварювальні матеріали (електродні покриття, флюси, захисні гази), а також адсорбована волога, забруднення на поверхні основного і присадкового металу. У високотемпературній зоні гази (азот, водень) дисоціюють на атоми (або іони), які поглинаються металом внаслідок високої здатності до розчинення, а в низькотемпературній зоні їхня здатність до розчинення різко падає і під час кристалізації вони частково залишаються в металі у вигляді nop.

Крім того, внаслідок окислювально-відновлювальних реакцій типу: [Мп] + (FeO) <=> (МпО) + [Fe]; утворюються оксиди, а реакцій типу:

[FeS]

+ [Мп]![]() [Fe]

+ (MnS);

[Fe]

+ (MnS);

Р205 + ЗСаО <=> Саг (Р04)2,

Al + N = AIN,

відповідно сульфіди, нітриди у формі шлакових включень та неметалевих включень, що містять фосфор.

На практиці знайшли застосування такі методи боротьби з порами та включеннями:

зачистка окрайків основного і присадкового металу від іржі, окалини та інших забруднень, а також їх просушування або прокалювання перед зварюванням;

металургійні засоби (підбір відповідних зварювальних матеріалів);

технологічні заходи (зварювання короткою дугою,, зменшення швидкості зварювання, збільшення об'єму зварювальної ванни і співвідношення її ширини та глибини).