- •Основы стандартизации Методические указания к практическим занятиям содержание

- •Введение

- •1.2. Практические задания

- •Практическое занятие №2 посадки, их группы и системы

- •2.1. Основные понятия

- •2.2. Практические задания

- •3.2. Практические задания

- •Практическое занятие №4 отклонение формы, расположения, суммарные отклонения. Шероховатость поверхности

- •4.1. Основные сведения

- •4.2. Практические задания

- •5.2. Практические задания

- •6.2. Практические задания

Практическое занятие №4 отклонение формы, расположения, суммарные отклонения. Шероховатость поверхности

4.1. Основные сведения

Предельные отклонения формы, расположения поверхностей и суммарные отклонения нормируются стандартами и назначаются при наличии особых требований, вытекающих из условий работы, изготовления либо измерения деталей. Значения отклонений выбираются в зависимости от заданной степени точности и номинального размера. Предусмотрено десять степеней точности. Выбранные отклонения наносятся на чертежах с использованием специальных условных знаков.

Стандартами предусматриваются следующие параметры шероховатости:

Ra - среднее арифметическое отклонение профиля;

Rz – высота неровностей профиля по 10 точкам;

Rmax – наибольшая высота неровностей профиля;

Sm – средний шаг неровностей;

S – средний шаг неровностей по вершинам;

tp – относительная опорная длина профиля.

Значения этих параметров определяются на участке поверхности в пределах базовой длины. Наиболее распространены параметры высоты неровностей Ra и Rz. Значения параметров шероховатости для параметра Ra указывают без символа, для остальных параметров – после соответствующего символа. Базовую длину в обозначении шероховатости поверхности не указывают, если определение параметра должно производиться в пределах базовой длины, соответствующей значению параметра.

4.2. Практические задания

4.2.1. По выданным преподавателем эскизам и чертежам деталей расшифровать условные обозначения предельных отклонений и расположения поверхностей.

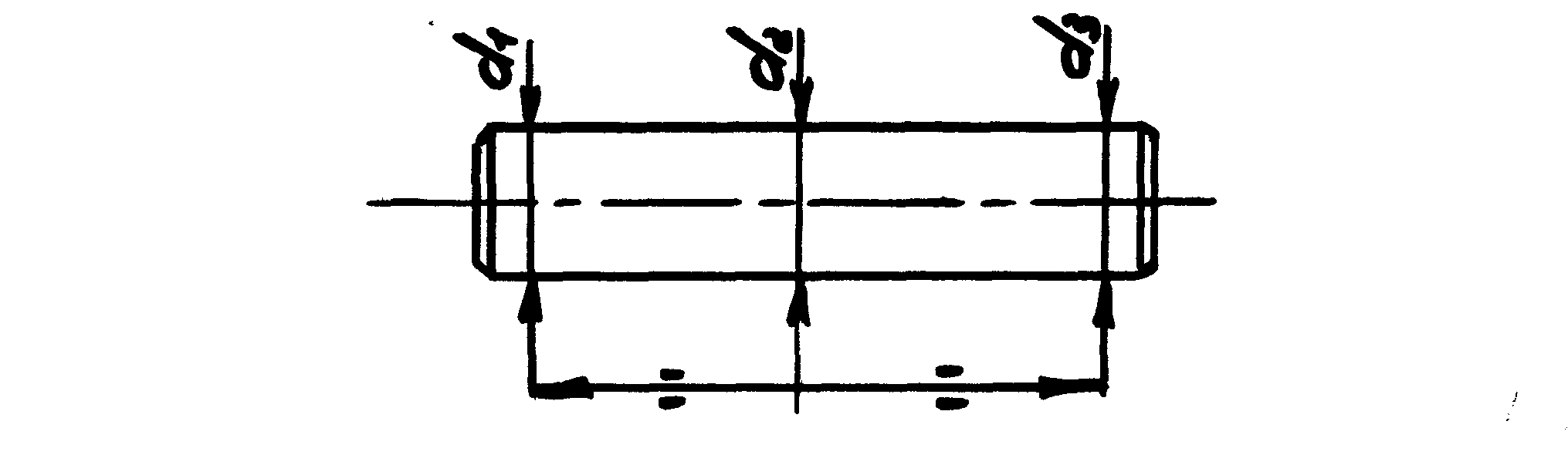

4.2.2. Микрометром измерены диаметры валов по краям и в середине. По результатам измерения определить величину отклонения профиля продольного сечения и нанести эти отклонения на эскиз детали. Установить вид отклонения.

|

|||||

Диаметр |

Вариант |

||||

1 |

2 |

3 |

4 |

5 |

|

d1, мм |

4,05 |

15,98 |

23 |

9,97 |

8,01 |

d2, мм |

4,10 |

16,02 |

22,93 |

9,93 |

8,04 |

d3, мм |

4,15 |

15,97 |

22,98 |

9,95 |

8,07 |

4.2.3. При измерении микрометром валов установлено, что детали имеют четко выраженную овальность. Определить значение отклонения от округлости и обозначить их на эскизе.

Диаметр |

Вариант |

||||

1 |

2 |

3 |

4 |

5 |

|

dmax, мм |

10,95 |

4,2 |

7,86 |

47,3 |

35,01 |

dmin, мм |

10,90 |

4,19 |

7,82 |

47,23 |

34,97 |

4.2.4. По выданным преподавателем эскизам и рабочим чертежам деталей расшифровать обозначение шероховатости.

4.2.5. Определить значение параметра Rz шероховатости поверхности по приведенным результатам обработки профилограмм с учетом коэффициента вертикального увеличения профилографа.

Расстояние от базовой линии до низших точек впадин и высших точек выступов, мм |

Вариант |

||||

1 |

2 |

3 |

4 |

5 |

|

h1 |

33 |

66 |

31 |

63 |

49 |

h2 |

7 |

16 |

11 |

10 |

8 |

h3 |

37 |

75 |

27 |

55 |

56 |

h4 |

8 |

15 |

9 |

8 |

10 |

h5 |

32 |

65 |

32 |

61 |

48 |

h6 |

15 |

28 |

14 |

12 |

12 |

h7 |

22 |

47 |

36 |

67 |

33 |

h8 |

6 |

13 |

17 |

14 |

7 |

h9 |

30 |

58 |

35 |

68 |

45 |

h10 |

12 |

23 |

8 |

9 |

11 |

Вертикальное увеличение |

103 |

2103 |

20103 |

104 |

2104 |

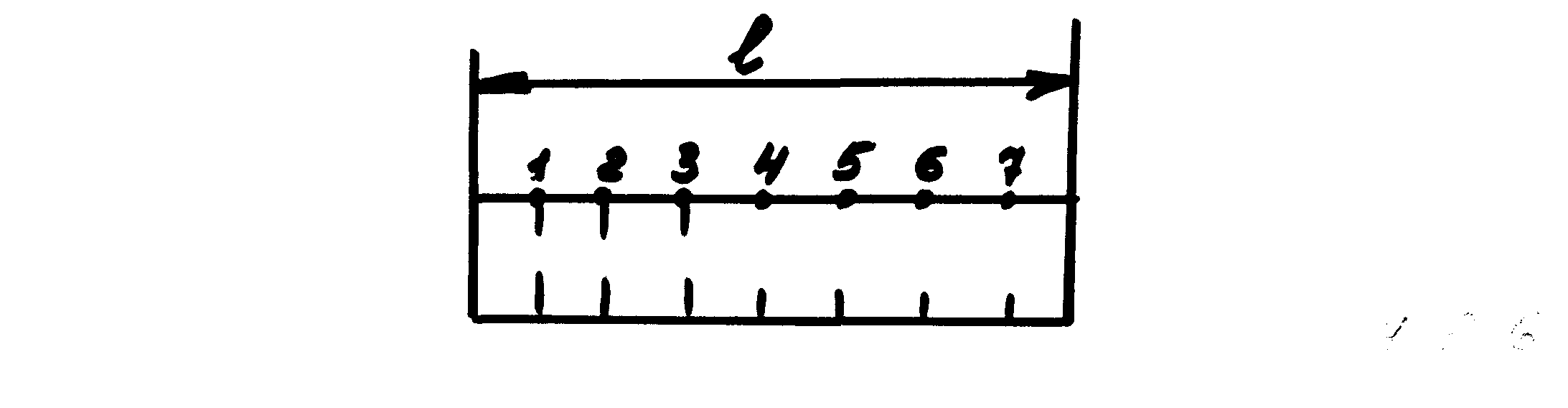

4.2.6. По результатам измерений отклонений детали от прямолинейности построить график зависимости отклонения от координаты точки измерения, определить наибольшее отклонение и нанести отклонения на эскиз с помощью условных обозначений.

Результат измерений, мм |

Вариант |

||||

1 |

2 |

3 |

4 |

5 |

|

1 |

+0,10 |

- 0,10 |

0 |

0 |

+0,20 |

2 |

+0,07 |

+0,07 |

+0,03 |

+0,04 |

+0,08 |

3 |

+0,05 |

+0,06 |

-0,04 |

+0,08 |

+0,17 |

4 |

+0,20 |

-0,12 |

+0,06 |

+0,10 |

+0,14 |

5 |

+0,20 |

+0,21 |

-0,05 |

+0,07 |

+0,30 |

6 |

+0,27 |

+0,25 |

+0,05 |

+0,08 |

+0,28 |

7 |

+0,30 |

-0,30 |

-0,03 |

+0,10 |

+0,35 |

Общая длина детали, мм |

800 |

600 |

1200 |

1500 |

1200 |

|

|||||

Практическое занятие №5

ДОПУСКИ УГЛОВЫХ РАЗМЕРОВ, КОНИЧЕСКИХ СОЕДИНЕНИЙ.

ДОПУСКИ НА РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

5.1. Основные понятия

К основным геометрическим параметрам конусов и их соединений относятся:

- угол уклона - между образующей и осью конуса;

- угол конуса - между образующими конуса в плоскости, проходящей через ось конуса:

- конусность - отношение разности двух диаметров конуса к расстоянию между ними.

Конусность общего назначения выбирается по стандарту. Угол конусов измеряется с помощью синусной линейки.

Основными элементами метрической резьбы являются:

- наружный диаметр наружной резьбы (d);

- наружный диаметр внутренней резьбы (D);

- средний диаметр болта (d2);

- средний диаметр гайки (D2);

- внутренний диаметр болта (d1);

- внутренний диаметр гайка (D1);

- шаг резьбы (P);

- угол профиля резьбы (= 600);

- угол между боковой стороной профиля и перпендикуляром к оси резьбы (/2).

Расположение полей допусков метрической крепежной резьбы относительно номинального профиля определяется основным отклонением - верхним для болтов и нижним - для гаек.

Установлены следующие ряды основных отклонений: для резьб болтов - h, g, c, d, для резьбы гаек H, G.