- •1 Классификация присадок к нефтепродуктам

- •Присадки можно классифицировать:

- •Рассмотрим следующий принцип классификации:

- •Присадки общего назначения для топлив и масел:

- •Различают 2 типа:

- •Присадки для дистиллятных нефтяных топлив.

- •3. Присадки для нефтяных масел.

- •2. Производство ароматических углеводородов

- •3. Методы извлечения ароматических соединений из риформата.

- •4. Промышленные методы производства жидких олефинов. Каталитическое дегидрирование парафиновых углеводородов. Методы выделения олефинов из пр. Реакции.

- •5. Олигомеризация газообразных олефинов (этилена, пропилена, изобутилена). Поточные схемы производства.

- •6. Производство изопропилбензола алкилированием бензола пропиленом. Катализаторы. Поточные схемы производства.

- •7. Совместное производство фенола и ацетона

- •2) Выделение технического гидропероксида изопропилбензола

- •8.Производство алкилбензолов алкилированием бензола жидкими олефинами

- •9. Сульфокатиониты как катализаторы процесса алкилирования фенола жидкими олефинами. Преимущества этих катализаторов.

- •10. Химия и технология производства алкилфенолов на сульфокатионитах

- •Химизм сульфидирования жидких олефинов элементной серой. Области применения продуктов сульфидирования олефинов

- •12. Методы получения синтетических жирных кислот из твердых парафинов

- •Обработка реакционной массы (оксидата):

- •13. Сущность метода Коха в процессе производства синтетических жирных кислот. Катализатор процесса.

- •14. Растительные и животные жиры как источник высших жирных кислот и спиртов

- •15. Химизмы производства акриловой кислоты. Области практического применения.

- •16. Ацетонциангидринный метод производства метакриловой кислоты и её метилового эфира. Вязкостно-депрессорные присадки к маслам типа полиметакрилатов. Поточная схема производства этих присадок.

- •16!!!! (Продолжение) Полиметакрилаты – присадки к маслам. Методы получения, функциональные свойства

- •17. Оксигенаты — компоненты углеводородных топлив. Мтбэ. Химия и технология производства. Экологические аспекты производства и применения

- •Химизм и оптимальные условия проведения процесса.

- •Экологические аспекты производства мтбэ

- •Поточная схема производства мтбэ. Типы реакционных устройств

- •18.Методы сульфирования алкилароматических соединений. Алкиларилсульфонаты – присадки к смазочным маслам. Методы получения

- •Н2sо4 или н2sо4∙ sо3 (олеум)

- •Комплексы sо3 :

- •Метод Гершеновича:

- •21. Алкенилсукцинимиды – присадки к смазочным маслам. Стадии производства, функциональные свойства

- •22. Химизм методов получения присадки к маслам и топливам «Ионол»

- •23. Пространственно затрудненные фенолы - антиокислительные присадки к углеводородным топливам и смазочным маслам. Типы присадок. Механизм ингибирования окисления углеводородов

- •24. Механизм ингибированного окисления ув. Роль пространственно затрудненных фенолов и разрушителей гидроперекиси.

10. Химия и технология производства алкилфенолов на сульфокатионитах

Алкилфенолы исп-ся в основном для производства присадок и неионогенных ПАВ.

Сульфокатионит – сульфированный сополимер стирола с дивинилбензолом.

Алкилирование фенола:

ОН R-CH=CH2__ R’- __OH

H+

(R’__ __OH)

R’

H2S04 использовали до начала 1960-х гг, позже перевели на сульфокатиониты (Исагулянц), процесс стал:

Непрерывным; Без стоков; Многотоннажным

Соотношение фенол:олефин = (2,0÷2,5):1,0

Алкилфенолы получались очень грязные в виде кубовых остатков, сверху отгоняли непрореагировавшие вещества. Кроме того, имела место реакция переалкилирования:

R(R)-С6Н3-ОН + С6Н5-ОН → 2 R-С6Н4-ОН

(1:5 моль)

Алкилирование

велось в реакторах адиабатического

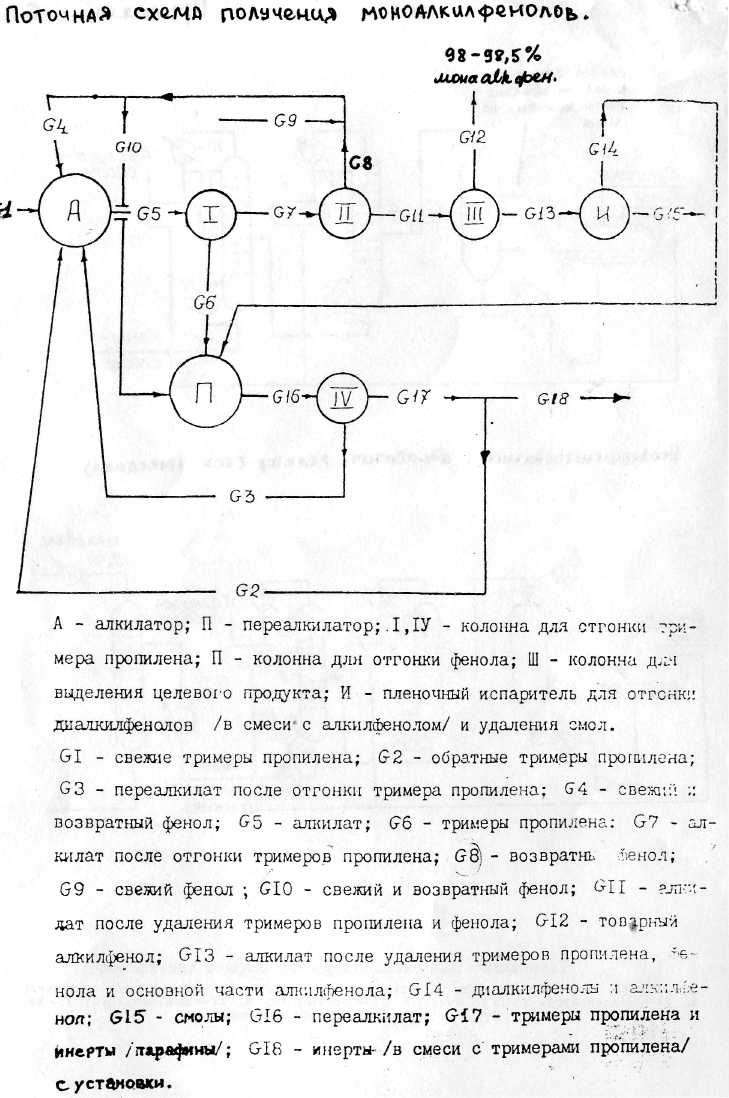

типа.Поточная схема пр-ва

Алкилирование

велось в реакторах адиабатического

типа.Поточная схема пр-ва

МАФ):Олефины G1 (триммеры пропилена С3) вместе с фенолом G4 → в блок алкилирования А , где происходит реакция. Алкилат G5 поступает последовательно в колонны: I – где отгоняются непрореагировавшие триммеры пропилена G6, II – где отгоняется непрореагировавший фенол G8, III – где отбирается целевой изононил фенол G12. Кубовый остаток колонны III содержит частично неотогнанный алкилфенол, диалкилфенол и смолы. Все это в виде потока G13 поступает в аппарат И – пленочный испаритель (пустотелый аппарат с секционным паровым обогревом).

Поток G14, содержащий МАФ и ДАФ → в переалкилатор П , куда также сбрасывают непрореагировавшие олефины G6.

Чтобы реализовать переалкилирование нужно 5 моль фенола на 1 моль ДАФ → в П подается фенол G6. Переалкилат G16 поступает в колонну IV для отгонки олефинов. Поток G17 содержит: 50% олефинов+50% парафинов, балансовое количество парафинов с олефинами сбрасывается G18 с установки. G12: 98÷98,5% МАФ

0,5% ДАФ + 1% парафинов.

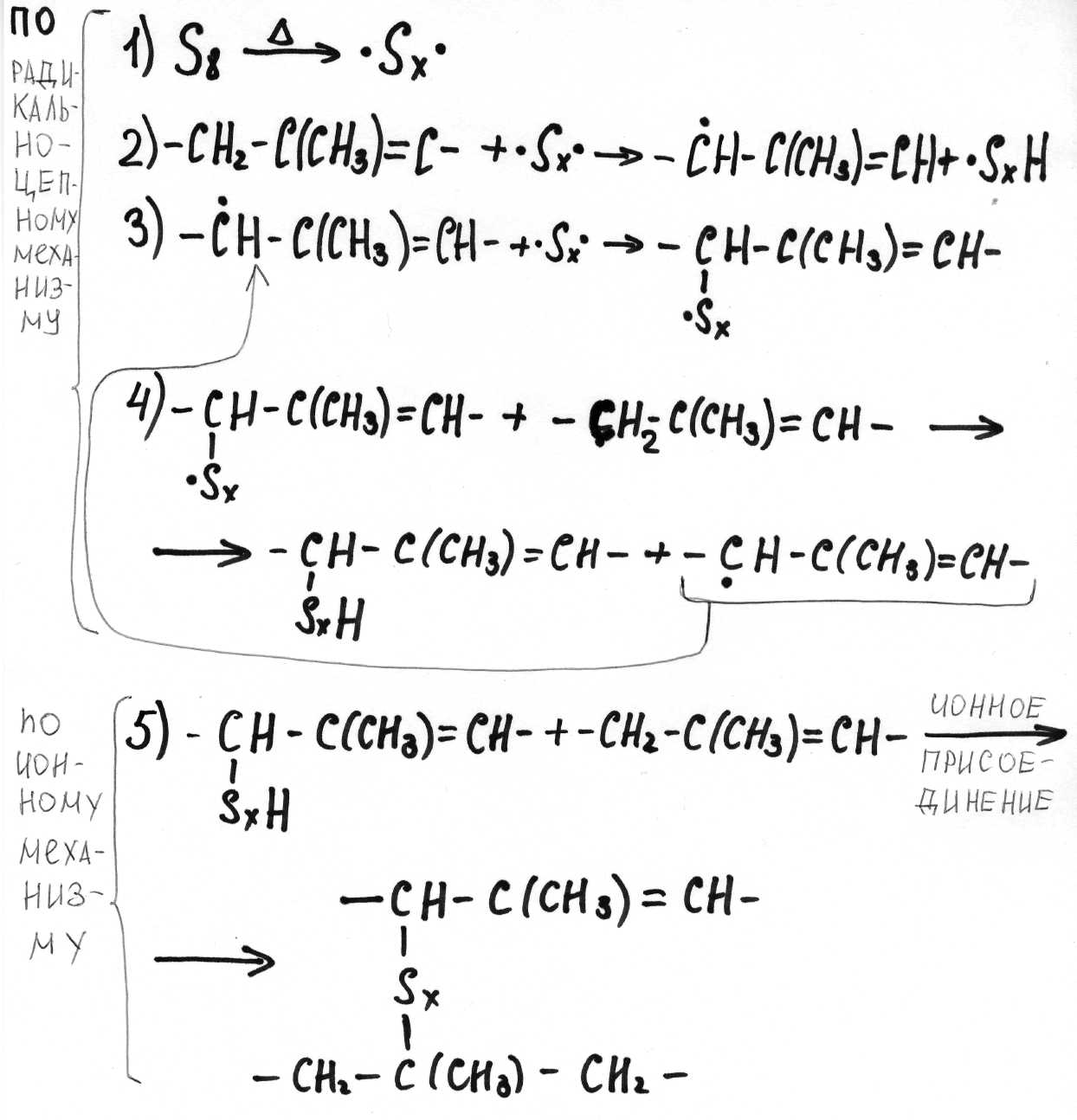

Химизм сульфидирования жидких олефинов элементной серой. Области применения продуктов сульфидирования олефинов

Т пл

элементарной серы равна 113°С.

пл

элементарной серы равна 113°С.

Сера находится в форме S8:

При Т=159°С идет разрыв одной из связей S-S.

При Т=220÷230°С распад идет очень интенсивно.

При Т=300°С формы S8 не существует.

После распада (159°С) начинается взаимодействие серы с олефинами по реакции

Бэтмана:

На основе сульфидированных олефинов созданы противозносные присадки. Сера обладает хор. сорбц св-вами и созд сульф. плёнку.

12. Методы получения синтетических жирных кислот из твердых парафинов

Из твердых парафинов. Для производства СЖК предпочитают исп. в основном парафины твердые марки "С" с сод-ем масла не более 0,5 % масс. (при более высоком содержании масла при окислении увелич. газообразование и растет доля низкомолекулярных продуктов окисления). Парафин не должен содержать S и N соединений - ингибиторов процесса окисления, а также у/в изостроения, так как это приводит к увел. газообразования, а получающ. к-ты имеют неприятный запах.

Окисление парафина кислородом воздуха протекает по радикально-цепному механизму в присутствии марганецсодержащего гетерогенного cat (KMnO4), содержание которого по марганцу составляет 0,07% масс, мольное соотношение калия к марганцу поддерживают равным 1:1. Известны также гомогенные cat на основе солей марганца органических кислот. Окисление проводят при практически атм.р и t 125÷105 оС в реакторе периодического действия в течение 2÷8 ч. Вначале окисление ведут при t 125оС, а заканчивают при t 105÷1100С.

Окисление ведут до 35%-ной конверсии парафина. При окислении образуются диоксид углерода (удаляется из реактора вместе с воздухом), кислоты от С1 до Сn (где n - число атомов C), а также сложные эфиры, лактоны, оксикислоты, кетокислоты, дикарбоновые кислоты..Из них СЖК получают окислением (t пл парафина 28÷60°С) → СЖК С1÷С25. Окисление идет с низкой конверсией (30%). Процесс будет более селективным, если в кач-ве сырья исп-ть узкие фр.парафина, в пр-ти почти не встречается.