- •1 Классификация присадок к нефтепродуктам

- •Присадки можно классифицировать:

- •Рассмотрим следующий принцип классификации:

- •Присадки общего назначения для топлив и масел:

- •Различают 2 типа:

- •Присадки для дистиллятных нефтяных топлив.

- •3. Присадки для нефтяных масел.

- •2. Производство ароматических углеводородов

- •3. Методы извлечения ароматических соединений из риформата.

- •4. Промышленные методы производства жидких олефинов. Каталитическое дегидрирование парафиновых углеводородов. Методы выделения олефинов из пр. Реакции.

- •5. Олигомеризация газообразных олефинов (этилена, пропилена, изобутилена). Поточные схемы производства.

- •6. Производство изопропилбензола алкилированием бензола пропиленом. Катализаторы. Поточные схемы производства.

- •7. Совместное производство фенола и ацетона

- •2) Выделение технического гидропероксида изопропилбензола

- •8.Производство алкилбензолов алкилированием бензола жидкими олефинами

- •9. Сульфокатиониты как катализаторы процесса алкилирования фенола жидкими олефинами. Преимущества этих катализаторов.

- •10. Химия и технология производства алкилфенолов на сульфокатионитах

- •Химизм сульфидирования жидких олефинов элементной серой. Области применения продуктов сульфидирования олефинов

- •12. Методы получения синтетических жирных кислот из твердых парафинов

- •Обработка реакционной массы (оксидата):

- •13. Сущность метода Коха в процессе производства синтетических жирных кислот. Катализатор процесса.

- •14. Растительные и животные жиры как источник высших жирных кислот и спиртов

- •15. Химизмы производства акриловой кислоты. Области практического применения.

- •16. Ацетонциангидринный метод производства метакриловой кислоты и её метилового эфира. Вязкостно-депрессорные присадки к маслам типа полиметакрилатов. Поточная схема производства этих присадок.

- •16!!!! (Продолжение) Полиметакрилаты – присадки к маслам. Методы получения, функциональные свойства

- •17. Оксигенаты — компоненты углеводородных топлив. Мтбэ. Химия и технология производства. Экологические аспекты производства и применения

- •Химизм и оптимальные условия проведения процесса.

- •Экологические аспекты производства мтбэ

- •Поточная схема производства мтбэ. Типы реакционных устройств

- •18.Методы сульфирования алкилароматических соединений. Алкиларилсульфонаты – присадки к смазочным маслам. Методы получения

- •Н2sо4 или н2sо4∙ sо3 (олеум)

- •Комплексы sо3 :

- •Метод Гершеновича:

- •21. Алкенилсукцинимиды – присадки к смазочным маслам. Стадии производства, функциональные свойства

- •22. Химизм методов получения присадки к маслам и топливам «Ионол»

- •23. Пространственно затрудненные фенолы - антиокислительные присадки к углеводородным топливам и смазочным маслам. Типы присадок. Механизм ингибирования окисления углеводородов

- •24. Механизм ингибированного окисления ув. Роль пространственно затрудненных фенолов и разрушителей гидроперекиси.

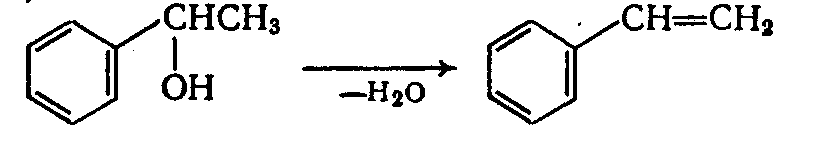

8.Производство алкилбензолов алкилированием бензола жидкими олефинами

Алкилирование бензола высшими олефинами протекает по карбоний-ионному механизму в присутствии протонных (например, серная кислота) или апротонных (льюисовских) кислот. Высшие алкилбензолы содержат 10÷20 углеродных атомов в алкильной цепи.

На их основе получают водо- и маслорастворимые и водомаслорастворимые ПАВ.

Наиболее распространены производные додецилбензола (ПАВ на его основе – в составе порошкообразных чистящих средств), алкилбензолы с цепями 16÷18 атомов С – маслорастворимые ПАВ.

В промышленных условиях алкилирование бензола тетрамером пропилена в большинстве случаев осуществляют в присутствии хлорида алюминия при 35÷45°С в реакторах с мешалками. Тепло реакции отводится циркуляцией реакционной массы через внешний теплообменник.

Из алкилата, после отмывки от катализатора, на трех ректификационных колоннах последовательно выделяют бензол, низкокипящие алкилбензолы и целевую фракцию додецилбензолов.

Подобная схема используется при получении алкилбензолов для производства линейного алкилбензолсульфоната натрия. Здесь в качестве сырья используется фракция 180÷240°С α-олефинов, получаемых при термическом крекинге парафинов.

Процесс алкилирования бензола высшими α-олефинами (фракция 180÷240°С) проводят при 58°С, атмосферном давлении и времени контакта 45÷50 мин. Алкилат нейтрализуют щелочью, промывают водой, а затем последовательной ректификацией выделяют бензол, промежуточную фракцию и целевую фракцию алкилбензолов, перегоняющуюся в пределах 280÷340°С(ее выход 87÷90%). Соотношение бензол:олефин = 7,5:1 моль/моль.

Значителен выход полиалкилбензолов, являющихся сырьем для сульфонатных присадок.

9. Сульфокатиониты как катализаторы процесса алкилирования фенола жидкими олефинами. Преимущества этих катализаторов.

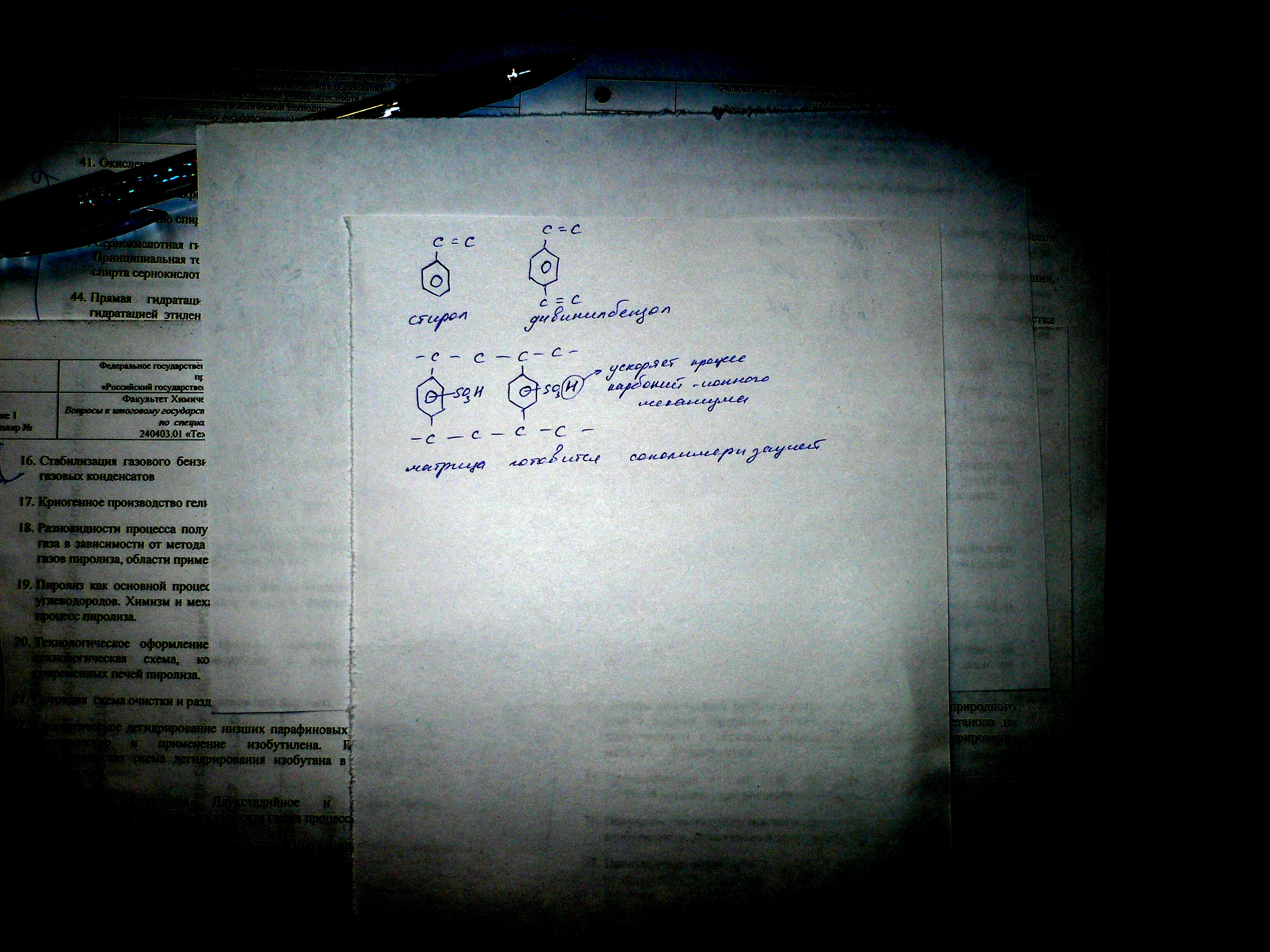

Сульфокатионит – это сульфированный сополимер стирола и дивинилбензола, это сшитая система, не растворима в УВ при содержании 2% дивинилбензола (в промышленности содержание = 8-10%), применяется при производстве изононилфенола.

стирол

стирол

дивинилбензол

дивинилбензол

КУ – 2/8 (КУ – катионит универсал, 2 – сополимер, 8 – 8% - дивинилбензола)

Сначала сульфировали серной кислотой (нейтрализовывали 5%-ным раствором NaOH, много сточных вод), сейчас используется газообразный SO3.

Сульфокатионит – мягкий катализатор, гетерогенный катализатор.

Преимущества сульфокатионитов:

- получается мало диалкилфенола;

- нейтрализация, промывка и осушка исключились;

- процесс стал непрерывным

SO3H – вводится SO3 с воздухом, промывается водой.

Гелевые (в виде шариков) – диффузионный процесс (плохо).

Пористые сульфокатиониты – полимеризация проводится в среде растворителя.

Если молекулярная масса большая, то растворитель остается в матрице и образуются поры.