- •1 Классификация присадок к нефтепродуктам

- •Присадки можно классифицировать:

- •Рассмотрим следующий принцип классификации:

- •Присадки общего назначения для топлив и масел:

- •Различают 2 типа:

- •Присадки для дистиллятных нефтяных топлив.

- •3. Присадки для нефтяных масел.

- •2. Производство ароматических углеводородов

- •3. Методы извлечения ароматических соединений из риформата.

- •4. Промышленные методы производства жидких олефинов. Каталитическое дегидрирование парафиновых углеводородов. Методы выделения олефинов из пр. Реакции.

- •5. Олигомеризация газообразных олефинов (этилена, пропилена, изобутилена). Поточные схемы производства.

- •6. Производство изопропилбензола алкилированием бензола пропиленом. Катализаторы. Поточные схемы производства.

- •7. Совместное производство фенола и ацетона

- •2) Выделение технического гидропероксида изопропилбензола

- •8.Производство алкилбензолов алкилированием бензола жидкими олефинами

- •9. Сульфокатиониты как катализаторы процесса алкилирования фенола жидкими олефинами. Преимущества этих катализаторов.

- •10. Химия и технология производства алкилфенолов на сульфокатионитах

- •Химизм сульфидирования жидких олефинов элементной серой. Области применения продуктов сульфидирования олефинов

- •12. Методы получения синтетических жирных кислот из твердых парафинов

- •Обработка реакционной массы (оксидата):

- •13. Сущность метода Коха в процессе производства синтетических жирных кислот. Катализатор процесса.

- •14. Растительные и животные жиры как источник высших жирных кислот и спиртов

- •15. Химизмы производства акриловой кислоты. Области практического применения.

- •16. Ацетонциангидринный метод производства метакриловой кислоты и её метилового эфира. Вязкостно-депрессорные присадки к маслам типа полиметакрилатов. Поточная схема производства этих присадок.

- •16!!!! (Продолжение) Полиметакрилаты – присадки к маслам. Методы получения, функциональные свойства

- •17. Оксигенаты — компоненты углеводородных топлив. Мтбэ. Химия и технология производства. Экологические аспекты производства и применения

- •Химизм и оптимальные условия проведения процесса.

- •Экологические аспекты производства мтбэ

- •Поточная схема производства мтбэ. Типы реакционных устройств

- •18.Методы сульфирования алкилароматических соединений. Алкиларилсульфонаты – присадки к смазочным маслам. Методы получения

- •Н2sо4 или н2sо4∙ sо3 (олеум)

- •Комплексы sо3 :

- •Метод Гершеновича:

- •21. Алкенилсукцинимиды – присадки к смазочным маслам. Стадии производства, функциональные свойства

- •22. Химизм методов получения присадки к маслам и топливам «Ионол»

- •23. Пространственно затрудненные фенолы - антиокислительные присадки к углеводородным топливам и смазочным маслам. Типы присадок. Механизм ингибирования окисления углеводородов

- •24. Механизм ингибированного окисления ув. Роль пространственно затрудненных фенолов и разрушителей гидроперекиси.

6. Производство изопропилбензола алкилированием бензола пропиленом. Катализаторы. Поточные схемы производства.

Для получения изопропилбензола широкое распространение получил процесс алкилирования на твердом фосфорнокислотном катализаторе. Алкилирование ведется в полочном реакторе на катализаторе, содержащем пирофосфорную кислоту (75%), нанесенную на кизельгур (25%), А1203 или силикагель. Смесь бензола и пропан-пропиленовой фракции при мольном отношении пропилен : бензол 1: (4—6) пропускается через слой катализатора при 200 °С и давлении 2,8—4,2 МПа. Катализатор работает 700—800 ч, затем теряет активность и заменяется свежим.

Недостатком фосфорнокислотного катализатора является невозможность переалкилирования образующихся полиалкилбензолов. Кроме того, изопропилбензол, полученный на этом катализа, торе, содержит 0,5—1 % олефинов, которые в дальнейшем ингибируют его окисление при получении фенола и ацетона.

Однако за последние годы в Советском Союзе и за рубежом разработаны фосфорнокислотные катализаторы алкилирования, на которых в качестве побочных продуктов получаются преимуще. ственно димеры и небольшое количество тримеров пропилена, а тетрамеры вообще не получаются. Благодаря этому очистку изопропилбензола можно осуществить ректификацией. Поэтому в настоящее время 90 % мирового производства ИПБ осуществляется алкилированием на фосфорнокислотном катализаторе. Предстоит перевод и отечественных установок на этот катализатор.

На отечественных нефтехимических заводах пока наибольшее применение получил процесс алкилирования бензола пропиленом в присутствии хлористого алюминия. Преимуществами этого катализатора являются отсутствие олефинов в изопропилбензоле и возможность деалкилировать полиалкилбензолы, что увеличивает выход изопропилбензола. Сырьем для производства изопропилбензола служат пропан-пропиленовая фракция, содержащая 40—80 % пропилена, и бензол, обезвоживание которого осуществляется путем азеотропной дистилляции. Хлорид алюминия вводится в количестве 8—10 % от алкилата. Потери его не превышают 1,5—2 %.

Алкилирование бензола пропиленом производится в алкилаторе, представляющем собой пустотелый аппарат колонного типа. Поскольку среда коррозионная, реактор футерован графитовыми плитками, перемешивание осуществляется самим газом. Отвод тепла экзотермической реакции алкилирования осуществляется за счет испарения части бензола, выходящего из алкилатора вместе с отходящими газами. При последующем охлаждении газа бензол конденсируется и вновь возвращается на алкилирование. Температуру в алкилаторе регулируют степенью насыщения отходящего газа бензолом, а количество испаряющегося бензола зависит от давления в алкилаторе (при заданной температуре). Процесс ведут при давлении до 0,5 МПа и температуре 90—130°С. А регулирование температуры в конечном счете осуществляется путем изменения давления.

Повышенная температура реакции (90-130 °С) необходима для увеличения скорости деалкилирования полиалкилбензолов. Реакция алкилирования идет с достаточной скоростью даже при температуре 35—40 °С.

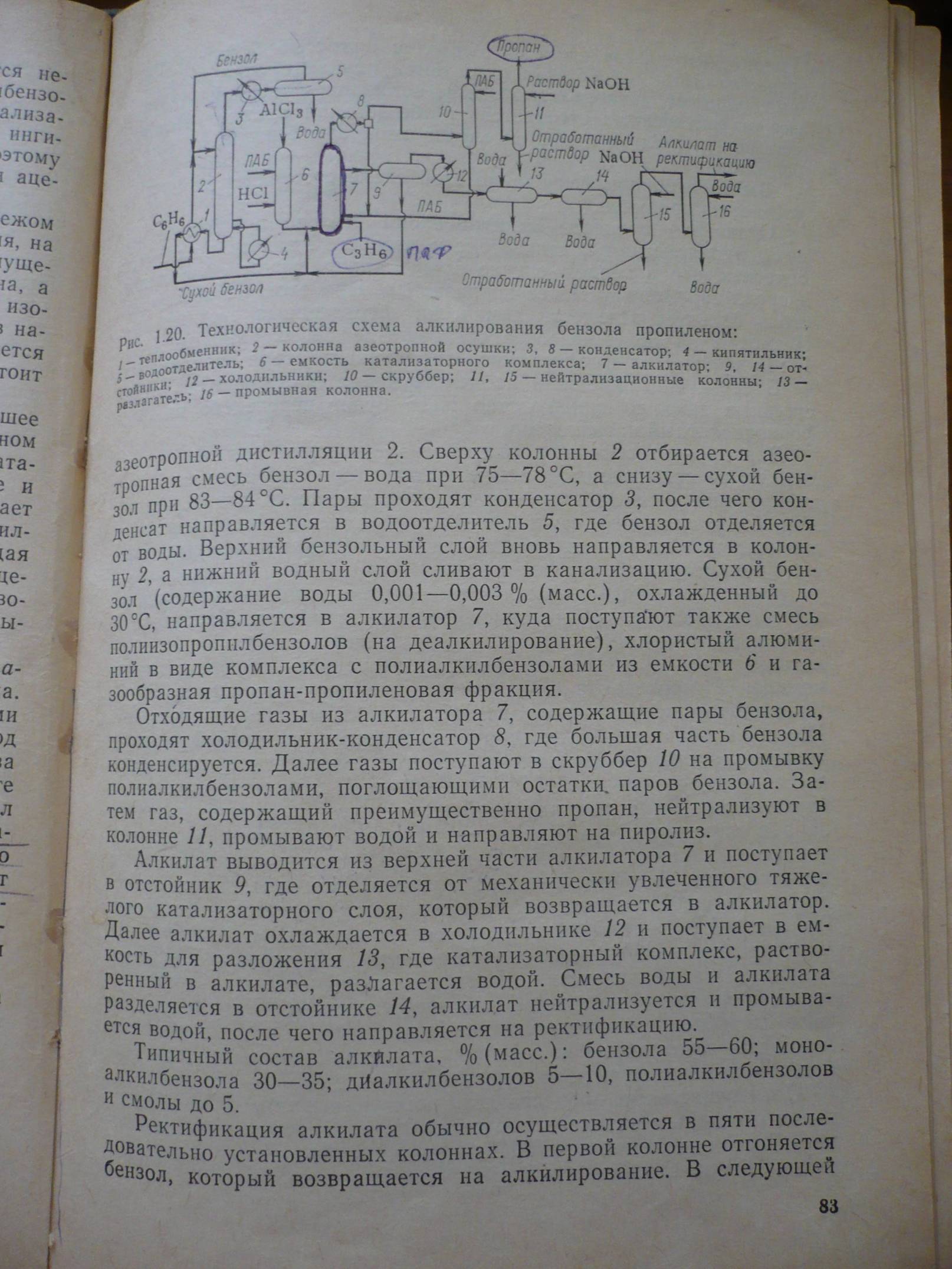

Бензол нагревается до 65 °С в теплообменнике 1, обогреваемом осушенным бензолом, и направляется в колонну азеотропной дистилляции 2. Сверху колонны 2 отбирается азеотропная смесь бензол — вода при 75—78 °С, а снизу — сухой бензол при 83—84 °С. Пары проходят конденсатор 3, после чего конденсат направляется в водоотделитель 5, где бензол отделяется от воды. Верхний бензольный слой вновь направляется в колонну 2, а нижний водный слой сливают в канализацию. Сухой бензол (содержание воды 0,001—0,003 % (масс.), охлажденный до 30°С, направляется в алкилатор 7, куда поступают также смесь полиизопропилбензолов (на деалкилирование), хлористый алюминий в виде комплекса с полиалкилбензолами из емкости 6 и газообразная пропан-пропиленовая фракция.

Отходящие газы из алкилатора 7, содержащие пары бензола, проходят холодильник-конденсатор 8, где большая часть бензола конденсируется. Далее газы поступают в скруббер 10 на промывку полиалкилбензолами, поглощающими остатки, паров бензола. Затем газ, содержащий преимущественно пропан, нейтрализуют в колонне 11, промывают водой и направляют на пиролиз.

Алкилат выводится из верхней части алкилатора 7 и поступает в отстойник 9, где отделяется от механически увлеченного тяжелого катализаторного слоя, который возвращается в алкилатор. Далее алкилат охлаждается в холодильнике 12 и поступает в емкость для разложения 13, где катализаторный комплекс, растворенный в алкилате, разлагается водой. Смесь воды и алкилата разделяется в отстойнике 14 алкилат нейтрализуется и промывается водой, после чего направляется на ректификацию.

Типичный состав алкилата, % (масс.): бензола 55—60; моноалкилбензол а 30—35; диалкилбензолов 5—10, полиалкил бензолов и смолы до 5.

Ректификация алкилата обычно осуществляется в пяти последовательно установленных колоннах. В первой колонне отгоняется бензол, который возвращается на алкилирование. В следующей колонне отгоняется изопропилбензол с примесью бутил- и этил- бензола. Затем от остатка отгоняются полиалкилбензолы (главным образом, диизопропилбензол), возвращаемые в процесс. Далее от ректификата отгоняется этилбензольная фракция. Последняя колонна служит для отделения изопропилбензола от бутилбензолов.

Выход изопропилбензола по этой схеме составляет до 97 % в расчете на пропилен.

Сравнивая процессы алкилирования бензола пропиленом на фосфорнокислотном катализаторе и хлористом алюминии следует отметить, что в первом случае проще аппаратурное оформление и среда значительно менее коррозионна. При этом не образуется столь больших количеств химически загрязненных сточных вод. Несмотря на более высокое соотношение бензол: пропилен (до 10:1) процесс на фосфорнокислотном катализаторе экономичнее.