- •1 Классификация присадок к нефтепродуктам

- •Присадки можно классифицировать:

- •Рассмотрим следующий принцип классификации:

- •Присадки общего назначения для топлив и масел:

- •Различают 2 типа:

- •Присадки для дистиллятных нефтяных топлив.

- •3. Присадки для нефтяных масел.

- •2. Производство ароматических углеводородов

- •3. Методы извлечения ароматических соединений из риформата.

- •4. Промышленные методы производства жидких олефинов. Каталитическое дегидрирование парафиновых углеводородов. Методы выделения олефинов из пр. Реакции.

- •5. Олигомеризация газообразных олефинов (этилена, пропилена, изобутилена). Поточные схемы производства.

- •6. Производство изопропилбензола алкилированием бензола пропиленом. Катализаторы. Поточные схемы производства.

- •7. Совместное производство фенола и ацетона

- •2) Выделение технического гидропероксида изопропилбензола

- •8.Производство алкилбензолов алкилированием бензола жидкими олефинами

- •9. Сульфокатиониты как катализаторы процесса алкилирования фенола жидкими олефинами. Преимущества этих катализаторов.

- •10. Химия и технология производства алкилфенолов на сульфокатионитах

- •Химизм сульфидирования жидких олефинов элементной серой. Области применения продуктов сульфидирования олефинов

- •12. Методы получения синтетических жирных кислот из твердых парафинов

- •Обработка реакционной массы (оксидата):

- •13. Сущность метода Коха в процессе производства синтетических жирных кислот. Катализатор процесса.

- •14. Растительные и животные жиры как источник высших жирных кислот и спиртов

- •15. Химизмы производства акриловой кислоты. Области практического применения.

- •16. Ацетонциангидринный метод производства метакриловой кислоты и её метилового эфира. Вязкостно-депрессорные присадки к маслам типа полиметакрилатов. Поточная схема производства этих присадок.

- •16!!!! (Продолжение) Полиметакрилаты – присадки к маслам. Методы получения, функциональные свойства

- •17. Оксигенаты — компоненты углеводородных топлив. Мтбэ. Химия и технология производства. Экологические аспекты производства и применения

- •Химизм и оптимальные условия проведения процесса.

- •Экологические аспекты производства мтбэ

- •Поточная схема производства мтбэ. Типы реакционных устройств

- •18.Методы сульфирования алкилароматических соединений. Алкиларилсульфонаты – присадки к смазочным маслам. Методы получения

- •Н2sо4 или н2sо4∙ sо3 (олеум)

- •Комплексы sо3 :

- •Метод Гершеновича:

- •21. Алкенилсукцинимиды – присадки к смазочным маслам. Стадии производства, функциональные свойства

- •22. Химизм методов получения присадки к маслам и топливам «Ионол»

- •23. Пространственно затрудненные фенолы - антиокислительные присадки к углеводородным топливам и смазочным маслам. Типы присадок. Механизм ингибирования окисления углеводородов

- •24. Механизм ингибированного окисления ув. Роль пространственно затрудненных фенолов и разрушителей гидроперекиси.

5. Олигомеризация газообразных олефинов (этилена, пропилена, изобутилена). Поточные схемы производства.

Назначение – получение низкомолекулярных полимеров (олигомеров) пропилена и бутилена, используемых в качестве моторного топлива, или сырья нефтехимического синтеза.

Сырье и продукция. Сырьем установок полимеризации являются пропан-пропиленовая (ППФ) и бутан-бутиленовая (ББФ) фракции, получаемые на ГФУ непредельных газов. Полимеризацию ППФ проводят в двух вариантах:

Получение в качестве целевого продукта полимербензина – компонента товарного автобензина;

Производство тримеров и тетрамеров пропилена – сырья для нефтехимии.

При работе в режиме выработки моторных топлив получают:

полимербензин (плотность ρ(20/4) = 0,717÷0,738; октановое число 94-97 по исследовательскому);

фракцию выше 205°С – компонент дизельного топлива;

отработанную пропан-пропиленовую фракцию.

Полимеризацией бутан-бутиленовой фракции получают изооктилен, который затем методом гидрирования превращается в технический изооктан (2,2,4-триметилбутан).

Катализаторы. Полимеризация (олигомеризация) ППФ и ББФ проводится в присутствии ортофосфорной кислоты на носителе (кварце, кизельгуре).

Технологический режим: тем-ра: 180-230. Промышленные установки работают под давлением до 8 МПа, так как при высоком давлении срок службы катализатора увеличивается.

Основная сложность - частичное вымывание фосфорной кислоты и, как следствие, заметная коррозия аппаратуры. Работа катализатора зависит от многих факторов, в том числе от присутствия примесей в углеводородном сырье. Каталитическими ядами выступают аммиак и органические основания, кислород (более 20 ppm), а также бутадиен. Последние приводят к отложению углистых соединений на поверхности катализатора и, как следствие, к его дезактивации.

2

3

4

5

6

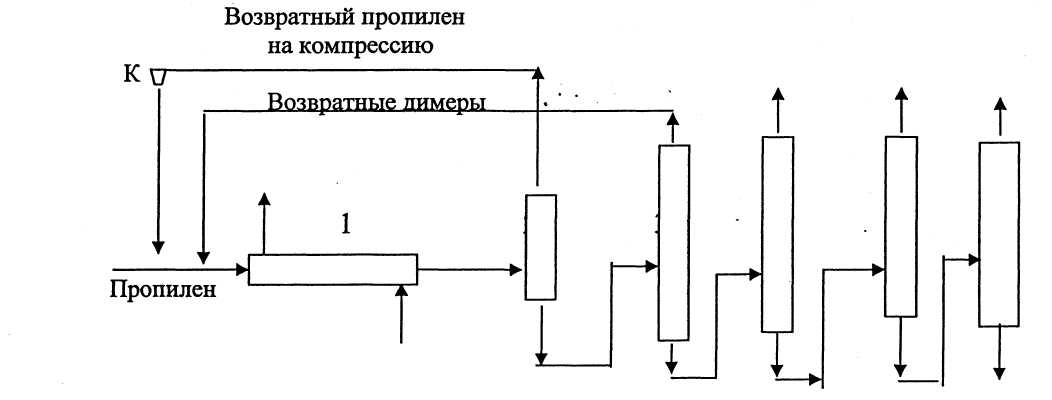

- условное обозначение реактора типа труба в трубе, внутри реактора находится катализатор - фосфорная кислота на кизельгуре,

- сепаратор, предназначен для отделения газообразных продуктов реакционной массы от жидких,

- ректификационная колонна, предназначена для отделения димеров,

- ректификационная колонна для отделения тримеров пропилена,

-ректификационная колонна для отделения тетрамеров пропилена от кубового остатка (олефины с числом атомов углерода более 15), К — компрессор,

К.О. - кубовый остаток, фракция олигомеров пропилена C18 и выше

Жидкий свежий и возвратный пропилен поступает в реактор 1, где протекает реакция олигомеризации. Тепло реакции снимается хладагентом (водой). После охлаждения и дросселирования реакционная масса разделяется на газовую и жидкую фазы. Газовая фаза после компримирования возвращается в реактор, жидкая фаза подвергается ректификации. Димеры возвращаются в реактор, остальные углеводороды могут быть использованы в качестве целевых продуктов в качестве сырья при производстве ПАВ.

Разработан и реализован на опытно-промышленной установке Французского института нефти процесс Dimersol — димеризации пропилена и его содимеризации с бутенами с получением гексенов и гептенов, используемых в качестве моторного топлива и сырья в производстве высших спиртов . Процесс осуществляют при температурах 20—30 °С и невысоком давлении на катализаторе, содержащем растворимые комплексы никеля. В качестве сырья этого процесса можно использовать фракции С3 и С4 установок каталитического крекинга или пиролиза, в то время как в описанных выше процессах могут быть использованы олефины только полимеризационной чистоты. В этом процессе можно получить смесь изогексиленов.с селективностью выше 85% , но синтезировать индивидуальные а-оле-фины невозможно.

Интенсивное развитие вторичных процессов деструктивной переработки нефти привело к появлению на нефтеперерабатывающих заводах ресурсов углеводородов С3-С4 в количествах, значительно больших, чем их можно было ввести в состав моторных топлив без превышения допустимого уровня давления насыщенных паров. В связи с этим в промышленных масштабах начали применять процесс каталитической олигомеризации пропилена и бутиленов с целью получения жидких продуктов С6-С15, которые можно было бы использовать в качестве компонентов высокооктанового бензина. В нефтепереработке этот процесс получил название полимеризации, а продукты реакции стали называть полимер-бензинами или полимер-дистиллятами.

Первоначально в качестве сырья для получения полимер-бензинов использовали смешанные пропан-пропиленовые и бутан-бутиленовые фракции. Позднее процессы олигомеризации пропилена и бутиленов стали проводить раздельно, так как продукты олигомеризации, помимо использования в качестве компонентов моторных топлив, начали применять в качестве сырья для ряда нефтехимических процессов.

В настоящее время широкое распространение получило превращение пропилена в разветвленные олефины С9 - С12. Это связано, с одной стороны, с ростом ресурсов пиролизного пропилена, а с другой — с ростом потребности в указанных выше олефинах.