- •1 Классификация присадок к нефтепродуктам

- •Присадки можно классифицировать:

- •Рассмотрим следующий принцип классификации:

- •Присадки общего назначения для топлив и масел:

- •Различают 2 типа:

- •Присадки для дистиллятных нефтяных топлив.

- •3. Присадки для нефтяных масел.

- •2. Производство ароматических углеводородов

- •3. Методы извлечения ароматических соединений из риформата.

- •4. Промышленные методы производства жидких олефинов. Каталитическое дегидрирование парафиновых углеводородов. Методы выделения олефинов из пр. Реакции.

- •5. Олигомеризация газообразных олефинов (этилена, пропилена, изобутилена). Поточные схемы производства.

- •6. Производство изопропилбензола алкилированием бензола пропиленом. Катализаторы. Поточные схемы производства.

- •7. Совместное производство фенола и ацетона

- •2) Выделение технического гидропероксида изопропилбензола

- •8.Производство алкилбензолов алкилированием бензола жидкими олефинами

- •9. Сульфокатиониты как катализаторы процесса алкилирования фенола жидкими олефинами. Преимущества этих катализаторов.

- •10. Химия и технология производства алкилфенолов на сульфокатионитах

- •Химизм сульфидирования жидких олефинов элементной серой. Области применения продуктов сульфидирования олефинов

- •12. Методы получения синтетических жирных кислот из твердых парафинов

- •Обработка реакционной массы (оксидата):

- •13. Сущность метода Коха в процессе производства синтетических жирных кислот. Катализатор процесса.

- •14. Растительные и животные жиры как источник высших жирных кислот и спиртов

- •15. Химизмы производства акриловой кислоты. Области практического применения.

- •16. Ацетонциангидринный метод производства метакриловой кислоты и её метилового эфира. Вязкостно-депрессорные присадки к маслам типа полиметакрилатов. Поточная схема производства этих присадок.

- •16!!!! (Продолжение) Полиметакрилаты – присадки к маслам. Методы получения, функциональные свойства

- •17. Оксигенаты — компоненты углеводородных топлив. Мтбэ. Химия и технология производства. Экологические аспекты производства и применения

- •Химизм и оптимальные условия проведения процесса.

- •Экологические аспекты производства мтбэ

- •Поточная схема производства мтбэ. Типы реакционных устройств

- •18.Методы сульфирования алкилароматических соединений. Алкиларилсульфонаты – присадки к смазочным маслам. Методы получения

- •Н2sо4 или н2sо4∙ sо3 (олеум)

- •Комплексы sо3 :

- •Метод Гершеновича:

- •21. Алкенилсукцинимиды – присадки к смазочным маслам. Стадии производства, функциональные свойства

- •22. Химизм методов получения присадки к маслам и топливам «Ионол»

- •23. Пространственно затрудненные фенолы - антиокислительные присадки к углеводородным топливам и смазочным маслам. Типы присадок. Механизм ингибирования окисления углеводородов

- •24. Механизм ингибированного окисления ув. Роль пространственно затрудненных фенолов и разрушителей гидроперекиси.

4. Промышленные методы производства жидких олефинов. Каталитическое дегидрирование парафиновых углеводородов. Методы выделения олефинов из пр. Реакции.

Жидкие а-олефины С8÷С20 исп. для получения синтетических моющих средств. Разветвленные олефины (димеры, тримеры и тетрамеры пропилена и бутенов) исп-ся также для получения альдегидов и спиртов методом оксосинтеза.

Линейные олефины с внутренней двойной связью исп-ся главным образом для получения альдегидов и спиртов методом оксосинтеза и частично для получения СМС.

а-Олефины с прямой цепью получают ТК парафина, а также в процессе олигомеризации этилена на cat Циглера. Разветвленные олефины получают полимеризацей пропилена и бутенов на фосфорнокислотных cat.

1) Термический крекинг парафинов осуществлен в пром.масштабе. По аппаратурному оформлению он аналогичен обычному процессу ТК нефтяного сырья в трубчатых печах.

Сырье для получения а-олефинов ТК используют мягкий и твердый парафины. Большое значение при выборе сырья имеет степень обезмасливания парафина.

Крекинг парафина с целью получения а-олефинов ведут в паровой фазе при 550°С и небольшом изб.р в присутствии в.пара. Глубина крекинга за проход обычно не превышает 25÷30 %, непревращенный парафин возвращается на повторный крекинг, т.е. крекинг ведут с рециркуляцией. При большой глубине крекинга уменьшается выход моноолефинов и а-олефинов, вследствие усиления роли вторичных реакций.

Полученные жидкие фракции крекинга содержат 75÷90 % непредельных у/в с открытой цепью. Наибольшее содержание непредельных у/в характерно для продуктов крекинга мягких парафинов. Содержание а-олефинов во фракциях крекинга твердых и мягких парафинов достигает 92÷96,5 % в расчете на моноолефины.

Фракция 180÷240°С, используемая для алкилирования бензола, содержит 75÷83 % а-олефинов, 8÷14 % парафинов, 1 % сопряженных диенов, 2÷7% несопряженных диенов, 1,5÷2,5% циклических углеводородов и 1÷4 % ароматических. Использование для алкилирования более широких фракций ухудшает результат.

2) а-Олефины могут быть получены также из этилена олигомеризацией на сat Циглера. При этом получается смесь а-олефинов, в которой содержится ≈ 50 % целевых олефинов С10÷С14.

p 10 МПа и 100÷120 °С. Смесь триалкилов алюминия с этиленом нагревают до 250÷320 °С, и при p ниже 1 МПа протекает реакция замещения, что значительно ускоряется при добавлении в каталитическую систему никеля. ТЭА из образовавшейся смеси высших а-олефинов (с четным числом атомов С) выделяют перегонкой и возвращают в процесс.

3) Наряду с а-олефинами широкое применение для тех же целей получили линейные олефины с внутренней двойной связью. Их получают дегидрированием на платиновых cat соответствующих фракций парафинов (С8÷С10, С10÷C13, С13÷С14 и С15÷C18), полученных выделением на цеолитах и очищенных олеумом для удаления ароматических у/в и сернистых соединений. cat некислотный алюмоплатиновый катализатор, промотированный литием, калием, германием или Me группы германия. Процесс дегидрирования ведут в стационарном слое cat (процесс Пакол) с рециркуляцией ВСГ, t 450÷500 °С; p 0,3÷0,4 МПа; объемная скорость подачи сырья 20÷40 ч-1; мольное отношение водород:сырье 6÷8 : 1, прод-ть цикла около 30 сут. При этом конверсия сырья за проход составляет 10 % и селективность по моноолефинам 90 % (масс). Ценным побочным продуктом процесса является ВСГ, который содержит не менее 95 % H2.

4) Разветвленные олефины, применяемые для алкилирования бензола, можно получать олигомеризацией пропилена, содержащегося в ППФ НПЗ.

Для получения тетрамера пропилена проводят его олигомеризацию или содимеризацию с димерами и тримерами пропилена на фосфорнокислотном cat состава P2O5∙2H2O∙SiO2. Он содержит пирофосфорную кислоту Н4Р2О7; носителем является кизельгур — природный минерал, состоящий из мелкодисперсного оксида кремния. В действительности cat может содержать все три формы фосфорной кислоты: ортофосфорную Н3РО4 (Р2О5∙ЗН2О), пирофосфорную Н4Р2О7 (P2О5∙2H2O) и метафосфорную НРО3 (Р2О5∙Н2О). Однако метафосфорная кислота каталитически неактивна, поэтому максимум каталитического действия наблюдается в том случае, когда в состав катализатора входит наибольшее количество пирофосфорной кислоты.

Продолжительность работы саt составляет 1200÷1300 ч.

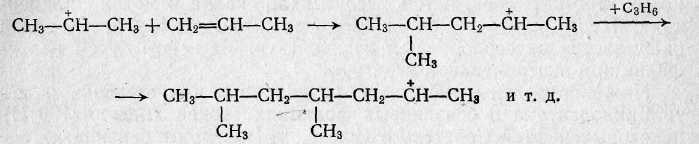

Олигомеризация пропилена на фосфорнокислотном cat протекает по карбоний-ионному механизму

![]()

Затем происходит последовательное присоединение молекул пропилена с образованием олигомеров разветвленного строения

На определенной стадии протон передается олефину

![]()

Олигомеризация пропилена на фосфорнокислотном cat является ступенчатым процессом, при котором послед-но образуются димеры, тримеры, тетрамеры и другие олигомеры (от С6 до C18).

![]()

реакции проводят в реакторах типа труба в трубе, трубки которых заполнены cat, в межтрубном пространстве циркулирует вода. T 180÷ 210 °С на входе и 225÷230 °С на выходе из реактора, под p 7÷8 МПа, при объемной скорости подачи сырья 2,3÷4,5 ч-1. Процесс ведут с рециркуляцией низших олигомеров (димеров и триметров), причем кратность циркуляции достигает 500÷600% на свежий пропилен, что способствует повышению выхода тетрамеров. Суммарный выход целевой фракции 175÷260°С составляет 75÷80% на прореагировавший пропилен или 60÷70% на пропущенный.