- •1 Классификация присадок к нефтепродуктам

- •Присадки можно классифицировать:

- •Рассмотрим следующий принцип классификации:

- •Присадки общего назначения для топлив и масел:

- •Различают 2 типа:

- •Присадки для дистиллятных нефтяных топлив.

- •3. Присадки для нефтяных масел.

- •2. Производство ароматических углеводородов

- •3. Методы извлечения ароматических соединений из риформата.

- •4. Промышленные методы производства жидких олефинов. Каталитическое дегидрирование парафиновых углеводородов. Методы выделения олефинов из пр. Реакции.

- •5. Олигомеризация газообразных олефинов (этилена, пропилена, изобутилена). Поточные схемы производства.

- •6. Производство изопропилбензола алкилированием бензола пропиленом. Катализаторы. Поточные схемы производства.

- •7. Совместное производство фенола и ацетона

- •2) Выделение технического гидропероксида изопропилбензола

- •8.Производство алкилбензолов алкилированием бензола жидкими олефинами

- •9. Сульфокатиониты как катализаторы процесса алкилирования фенола жидкими олефинами. Преимущества этих катализаторов.

- •10. Химия и технология производства алкилфенолов на сульфокатионитах

- •Химизм сульфидирования жидких олефинов элементной серой. Области применения продуктов сульфидирования олефинов

- •12. Методы получения синтетических жирных кислот из твердых парафинов

- •Обработка реакционной массы (оксидата):

- •13. Сущность метода Коха в процессе производства синтетических жирных кислот. Катализатор процесса.

- •14. Растительные и животные жиры как источник высших жирных кислот и спиртов

- •15. Химизмы производства акриловой кислоты. Области практического применения.

- •16. Ацетонциангидринный метод производства метакриловой кислоты и её метилового эфира. Вязкостно-депрессорные присадки к маслам типа полиметакрилатов. Поточная схема производства этих присадок.

- •16!!!! (Продолжение) Полиметакрилаты – присадки к маслам. Методы получения, функциональные свойства

- •17. Оксигенаты — компоненты углеводородных топлив. Мтбэ. Химия и технология производства. Экологические аспекты производства и применения

- •Химизм и оптимальные условия проведения процесса.

- •Экологические аспекты производства мтбэ

- •Поточная схема производства мтбэ. Типы реакционных устройств

- •18.Методы сульфирования алкилароматических соединений. Алкиларилсульфонаты – присадки к смазочным маслам. Методы получения

- •Н2sо4 или н2sо4∙ sо3 (олеум)

- •Комплексы sо3 :

- •Метод Гершеновича:

- •21. Алкенилсукцинимиды – присадки к смазочным маслам. Стадии производства, функциональные свойства

- •22. Химизм методов получения присадки к маслам и топливам «Ионол»

- •23. Пространственно затрудненные фенолы - антиокислительные присадки к углеводородным топливам и смазочным маслам. Типы присадок. Механизм ингибирования окисления углеводородов

- •24. Механизм ингибированного окисления ув. Роль пространственно затрудненных фенолов и разрушителей гидроперекиси.

Экологические аспекты производства мтбэ

Продукты сгорания моторных топлив – одни из основных загрязнителей воздушного бассейна. По мере увеличения объема потребления топлив возрастает содержание в воздухе таких наиболее токсичных составляющих отработанных газов двигателей, как монооксид углерода, оксиды азота, несгоревшие углеводороды и соединения свинца.

МТБЭ обнаружен в источниках водоснабжения в штатах США, применяющих реформулированный бензин. МТБЭ, будучи эфиром, очень хорошо растворяется в воде и легко поддается обнаружению по запаху и вкусу даже в очень малых концентрациях. Виновниками попадания МТБЭ в грунтовые воды являются подземные резервуары для хранения бензина. В результате утечек из этих резервуаров МТБЭ мигрирует через водные зеркала и попадает в водозаборные скважины.

МТБЭ сохраняет и сохранит в обозримом будущем свое значение как «чистый» высокооктановый компонент, заменивший ТЭС для производства неэтилированного бензина. По мере дальнейшего ограничения или полного исключения из бензина таких компонентов, как бензол, ароматические углеводороды, сера и свинец в новых спецификациях на бензин нефтепереработчикам придется заменить их «чистыми» соединениями, улучшающими октановые характеристики топлива. Следовательно, спрос на МТБЭ может возрасти, несмотря на то, что он находится «под огнем критики». Сейчас ведется поиск средств предотвращения попадания МТБЭ в грунтовые воды и ликвидации утечек из подземных резервуаров для хранения топлива. Приняты нормативные документы, предусматривающие снабжение модернизированных или новых подземных резервуаров для хранения бензина устройствами, предотвращающими пролив, переполнение резервуаров, средствами защиты от коррозии и системами для обнаружения утечек.

Поточная схема производства мтбэ. Типы реакционных устройств

Типы реакционных устройств:

Адиабатический

Изотермический (съем тепла непосредственно в самом реакторе)

Реакционно-ректификационный аппарат (каталитическая перегонка) – в одном аппарате устроен реакционный блок, все оставшееся – перегонка (ректификация). Необходимо, чтобы cat оказался нелетучим в этих условиях → в виде колец Рашига.

Сверху колонны уходит МеОН + УВ смесь, которые разделяют:

абсорбционный метод (абсорбент – вода) [→ лучше]

адсорбционный метод (через колонны с молекулярными ситами – на них садится МеОН)

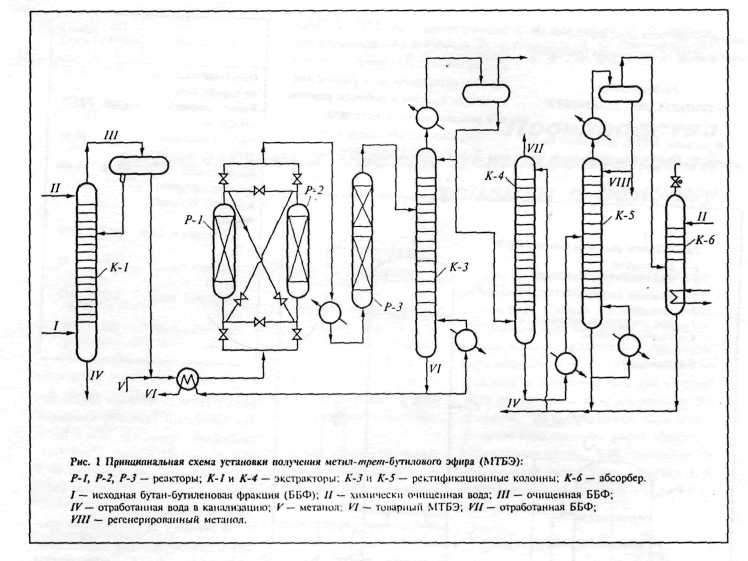

Поточная и технологическая схема производства МТБЭ.

Схема производства МТБЭ в реакторе изотермического типа. Очистка отработанной ББФ производится конденсатом водяного пара. Отработанная фракция в дальнейшем используется для производства каучуков. Она идет на рецикл, так как концентрация в ней изобутилена не должна превышает 0,5% масс.(0,005 доли масс.). В схеме присутствует замкнутый цикл использования метанола и воды, контактирующей с ним, так как метанол является ядом.

Схема материальных потоков установки производства МТБЭ

ного

I - реактор, II – колонка для выделения технического МТБЭ, III – колонна для отмывки метанола водой, IV – колонна регенерации метанола.

G1 – свежая углеводородная фракция С4, G2 – углеводородная фр. С4 на входе в реактор, G3 – свежий метанол, G4 – метанол на входе в реактор, G5 – реакционная масса на выходе из реактора, G6 – технич. МТБЭ на выходе с установки, G7 – углеводород-метанольная смесь, G8 – водный конденсат, G9 – отработанная углеводородная фракция С4 после извлечения метанола, G10 – водный метанол, G11 – рециркулирующая отработанная углеводородная фракция С4 , G12 - отработанная углеводородная фракция С4 с установки.

Описание технологической схемы.

Технологическая схема процесса производства МТБЭ будет представлять собой процесс ООО «Нефтехимстар», где реакторы заменены на 2 последовательно соединенных трубчатых реактора, в трубках которого засыпан катализатор, а в межтрубном пространстве циркулирует теплоноситель для поддержания t процесса постоянной.

Исходная бутан-бутиленовая фракция (ББФ) / поступает 1 из емкости Е-1 в экстракционную колонну К-, где происходит очистка от щелочи и азотистых соединений с помощью химически очищенной воды //. С низа экстрактора отработанная вода IV выводится в канализацию. Очищенная ББФ /// собирается с верха К-1 в сепаратор Е-2 и, соединяясь с потоком метанола V, подогревается в теплообменнике теплом отводимого товарного МТБЭ VI.

Далее смесь поступает в последовательно соединенные трубчатые реакторы Р-1 и Р-2. Продукты реакции синтеза МТБЭ проходят через теплообменник Т-2 и ректификационную колонну К-3, с низа которой отводится целевой продукт VI. С верха колонны смесь поступает в экстрактор К-4 для очистки отработанной ББФ от метанола конденсатом водяного пара.Затем отработанная ББФ VII выводится сверху, а смесь метанола и воды через теплообменник Т-4 направляется в колонну К-5 на регенерацию спирта. Регенерированный метанол VIII выводится с верха ректификационной колонны, при этом часть его подается на верхнюю тарелку в качестве холодного орошения. Газы "азотного дыхания" после отделения от метанола в емкости направляются на очистку в скруббер К-6, в который поступает поток // химически очищенной воды, необходимой для проведения процесса абсорбции. Отработанная вода из К-5 и К-6 направляется в канализацию.

В технологии получения МТБЭ применены различные массообменные процессы:

для очистки ББФ от щелочи и азотсодержащих соединений — экстракция водой (в колонне К-1);

для разделения МТБЭ, отработанной ББФ, метанола и воды после реакторов—ректификация (в колоннах К-3 и К-5);

для очистки отработанной ББФ от метанола — экстракция конденсатом водяного пара (в колонне К-4);

для очистки газов «азотного дыхания» — абсорбция химически очищенной водой (в скруббере К-6).

В каждом массообменном аппарате использованы контактные устройства — тарелки, оптимальные для данного процесса:

в колоннах К-1 и К-4 — ситчатые с переливами;

в колонне К-3 — с трапециевидными клапанами;

в колоннах К-5 и К- 6 — колпачковые.