- •1 Классификация присадок к нефтепродуктам

- •Присадки можно классифицировать:

- •Рассмотрим следующий принцип классификации:

- •Присадки общего назначения для топлив и масел:

- •Различают 2 типа:

- •Присадки для дистиллятных нефтяных топлив.

- •3. Присадки для нефтяных масел.

- •2. Производство ароматических углеводородов

- •3. Методы извлечения ароматических соединений из риформата.

- •4. Промышленные методы производства жидких олефинов. Каталитическое дегидрирование парафиновых углеводородов. Методы выделения олефинов из пр. Реакции.

- •5. Олигомеризация газообразных олефинов (этилена, пропилена, изобутилена). Поточные схемы производства.

- •6. Производство изопропилбензола алкилированием бензола пропиленом. Катализаторы. Поточные схемы производства.

- •7. Совместное производство фенола и ацетона

- •2) Выделение технического гидропероксида изопропилбензола

- •8.Производство алкилбензолов алкилированием бензола жидкими олефинами

- •9. Сульфокатиониты как катализаторы процесса алкилирования фенола жидкими олефинами. Преимущества этих катализаторов.

- •10. Химия и технология производства алкилфенолов на сульфокатионитах

- •Химизм сульфидирования жидких олефинов элементной серой. Области применения продуктов сульфидирования олефинов

- •12. Методы получения синтетических жирных кислот из твердых парафинов

- •Обработка реакционной массы (оксидата):

- •13. Сущность метода Коха в процессе производства синтетических жирных кислот. Катализатор процесса.

- •14. Растительные и животные жиры как источник высших жирных кислот и спиртов

- •15. Химизмы производства акриловой кислоты. Области практического применения.

- •16. Ацетонциангидринный метод производства метакриловой кислоты и её метилового эфира. Вязкостно-депрессорные присадки к маслам типа полиметакрилатов. Поточная схема производства этих присадок.

- •16!!!! (Продолжение) Полиметакрилаты – присадки к маслам. Методы получения, функциональные свойства

- •17. Оксигенаты — компоненты углеводородных топлив. Мтбэ. Химия и технология производства. Экологические аспекты производства и применения

- •Химизм и оптимальные условия проведения процесса.

- •Экологические аспекты производства мтбэ

- •Поточная схема производства мтбэ. Типы реакционных устройств

- •18.Методы сульфирования алкилароматических соединений. Алкиларилсульфонаты – присадки к смазочным маслам. Методы получения

- •Н2sо4 или н2sо4∙ sо3 (олеум)

- •Комплексы sо3 :

- •Метод Гершеновича:

- •21. Алкенилсукцинимиды – присадки к смазочным маслам. Стадии производства, функциональные свойства

- •22. Химизм методов получения присадки к маслам и топливам «Ионол»

- •23. Пространственно затрудненные фенолы - антиокислительные присадки к углеводородным топливам и смазочным маслам. Типы присадок. Механизм ингибирования окисления углеводородов

- •24. Механизм ингибированного окисления ув. Роль пространственно затрудненных фенолов и разрушителей гидроперекиси.

16!!!! (Продолжение) Полиметакрилаты – присадки к маслам. Методы получения, функциональные свойства

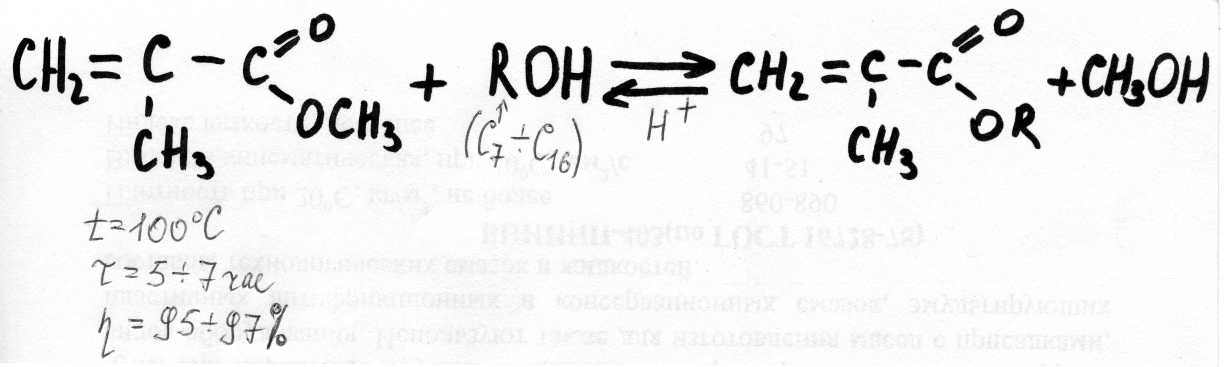

1)Получают высшие эфиры (мет)акриловой кислоты (сырье для производства присадок) из метилового эфира (мет) акриловой кислоты:

Реакция переэтерификации 110 С, 5-7 час, вых=97%: p=с7-с16

для

смещения равновесия:

для

смещения равновесия:

избыток метилового эфира метакриловой кислоты (МЭМК) (2,5-3):1 моль спирта.

Метанол выводится из зоны реакции.

Метанол образует с МЭМК азеотропную смесь с Ткип=62,4°С → при реализации процесса над реактором ставится ректификационная колонна, которая удерживает температуру верха в колонне 62,4°С – при этом содержание отгоняемого в азеотропной смеси метилметакрилата 0,35÷0,4% масс. После проведения реакции нейтрализуют щелочью, промывают водой, отгоняют непрореагировавший эфир и сушат.

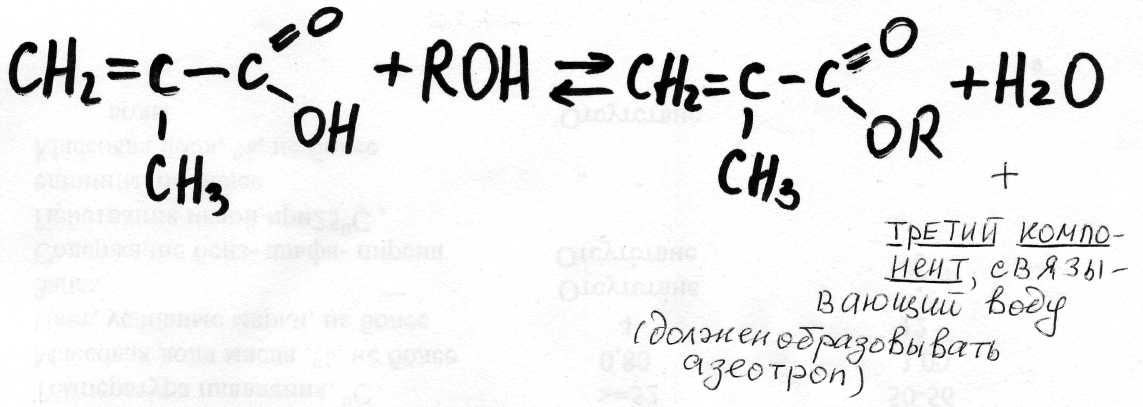

2) Или из (мет)акриловой кислоты:Реакцию проводят при Ткип третьего компонента (бензол/толуол (связывающий воду).).

При полимеризации продуктов в присутствии органической перекиси (перекись бензола) получают: Р=с7-с10-загуститель (загущающее д-вие) Р=с12-с16 – депрессорное д-вие

М=5000-20.000

М=5000-20.000

17. Оксигенаты — компоненты углеводородных топлив. Мтбэ. Химия и технология производства. Экологические аспекты производства и применения

Переход на применение неэтилированных сортов бензинов связан с введением в их состав вместо тетраэтилсвинца кислородсодержащих соединений, называемых оксигенатами (метанол, этанол, трет-бутиловый спирт, метил-трет-бутиловый эфир (МТБЭ), метил-трет-амиловый эфир (МТАЭ), этил-трет-бутиловый эфир (ЭТБЭ), этил-трет-амиловый эфир (ЭТАЭ), диизопропиловый эфир (ДИПЭ), метил-втор-пентиловый эфир (МВПЭ)).

«+» позволяет сократить расход нефти на производство товарного бензина и понизить требования к октановым хар-кам традиционных у/в компонентов топлива. Оксигенаты характеризуются высоким ОЧ смешения, низкой летучестью.

''+'' обладают как антидетонац, так и моющими свойствами, их применение снижает образование твердых (сажи) и несгоревших у/в, уменьшает расход топлива.

«+» позволяет так же снизить неравномерность распределения детонационной стойкости бензинов по фракциям, уменьшить склонность к нагарообразованию и значительно улучшить режим работы двигателя.

“-” В присутствии оксигенатов в 2÷4 раза увеличиваются выбросы альдегидов.

“-” Оксигенаты способствуют увеличению выбросов NOx, поэтому во многих странах допущено вводить в бензины лишь не более 7% МТБЭ.

Химизм и оптимальные условия проведения процесса.

МТБЭ получают в одну стадию, присоединяя метиловый спирт CH3OH к изобутилену (2-метилпропену) C4H8. t ниже 75ОС и давление ниже 1,2 МПа.

Известны 2 основных направления синтеза МТБЭ и его аналогов. Они различаются использованием гомогенных или гетерогенных cat кислотно-основного характера. В качестве гомогенных cat предложены минеральные кислоты (серная, фосфорная, соляная, борная), органические сульфокислоты, гетерополикислоты и cat Фриделя-Крафтса.

Cинтез на гетерогенном cat (оксидные сat как кислого (оксиды алюминия, железа, никеля, ванадия и других металлов в присутствии минеральных кислот – серной, азотной, фосфорной и др.), так и основного характера (оксид магния в присутствии гидроксида калия), активированные угли с функциональными сульфо- и карбоксильными группами, органомолибденовые соединения, минеральные и гетерополикислоты и их соли на твердом носителе, ионообменные смолы и синтетические цеолиты (например, ZSM-1 и ZSM-11), активность которых повышается с увеличением их кислотности. Целевая реакция получения МТБЭ на них протекает по типу электрофильного присоединения:

СН3-С (СН3)=СН2 + СН3ОН ↔ (СН3)3СОСН3

В промышленных условиях cat - ионообменные смолы, а также активированные угли, содержащие функциональные группы, в том числе сульфо- или карбоксилатные (их применение приводит к высокой селективности и почти полной конверсии за проход). Сырье не чистый изобутилен, а фракцию С4 КК или пиролиза, в которой кроме изобутилена присутствуют и н-бутилены (1- и 2-бутены) C4H8. Селективность образования МТБЭ такова, что из смеси у/в в реакцию вступает только изобутилен.

При разработке технологии учитывается также возможность протекания побочных реакций: за счет присутствия влаги в сырье – образование трет-бутанола; при низком соотношении метанол:изобутилен и/или повышении температуры – димеризации изобутилена; при повышении температуры и определенной концентрации реагентов – межмолекулярная дегидратация метанола, гидратация изобутилена и в присутствие в сырье н-бутенов возможно образование незначительных количеств метил-втор-бутилового и метилбутиленовых эфиров:

СН3

|

(СН3)2–С=СН2 + Н2О (СН3)3–С–ОН

СН3

|

2(СН3)2–С=СН2 H2С=С–С H2–СH2–С=СH2

СН3

|

СН3–СН2–СН=СН2 + СН3ОН СН3–СН2–СН–О–СН3

СН3

|

СН3–СН=СН–СН3 + СН3ОН СН3–СН–О–СН3

Выход побочных продуктов растет с повышением T и увеличением продолжительности контакта, т.е. снижением скорости подачи сырья. При правильно подобранных режимах побочные процессы можно практически полностью подавить, обеспечив селективность процесса 98% и выше.