- •Подготовка тепловыделяющих сборок к регенерации

- •Перегрузка отработавшего ядерного топлива

- •Транспортирование отработавшего ядерного топлива

- •Прием отработанных твэлов

- •Механические методы обработки оят

- •Разборка твэлов

- •Резка твэлов

- •Снятие оболочки твэлов

- •Химическое удаление оболочек твэла

- •Алюминиевые оболочки

- •Оболочки из магния и его сплавов

- •Оболочка из нержавеющей стали

- •Оболочки из циркония

- •Растворение ядерного топлива

- •Растворение металлического урана в азотной кислоте

- •Растворение урана в солянокислых растворах

- •Аппаратурное оформление процесса растворения твэлов

- •Растворение твэлов на заводе рт-1

- •Аппаратурно-технологическая схема аппарата-растворителя на заводе рт-1

- •Описание аппаратурно-технологической схемы

- •Технологический контроль

- •Алгоритм работы и управление аппарата растворителя

- •Контрольно-измерительные приборы

- •Общая схема асу тп

- •Озерск 2012

Растворение твэлов на заводе рт-1

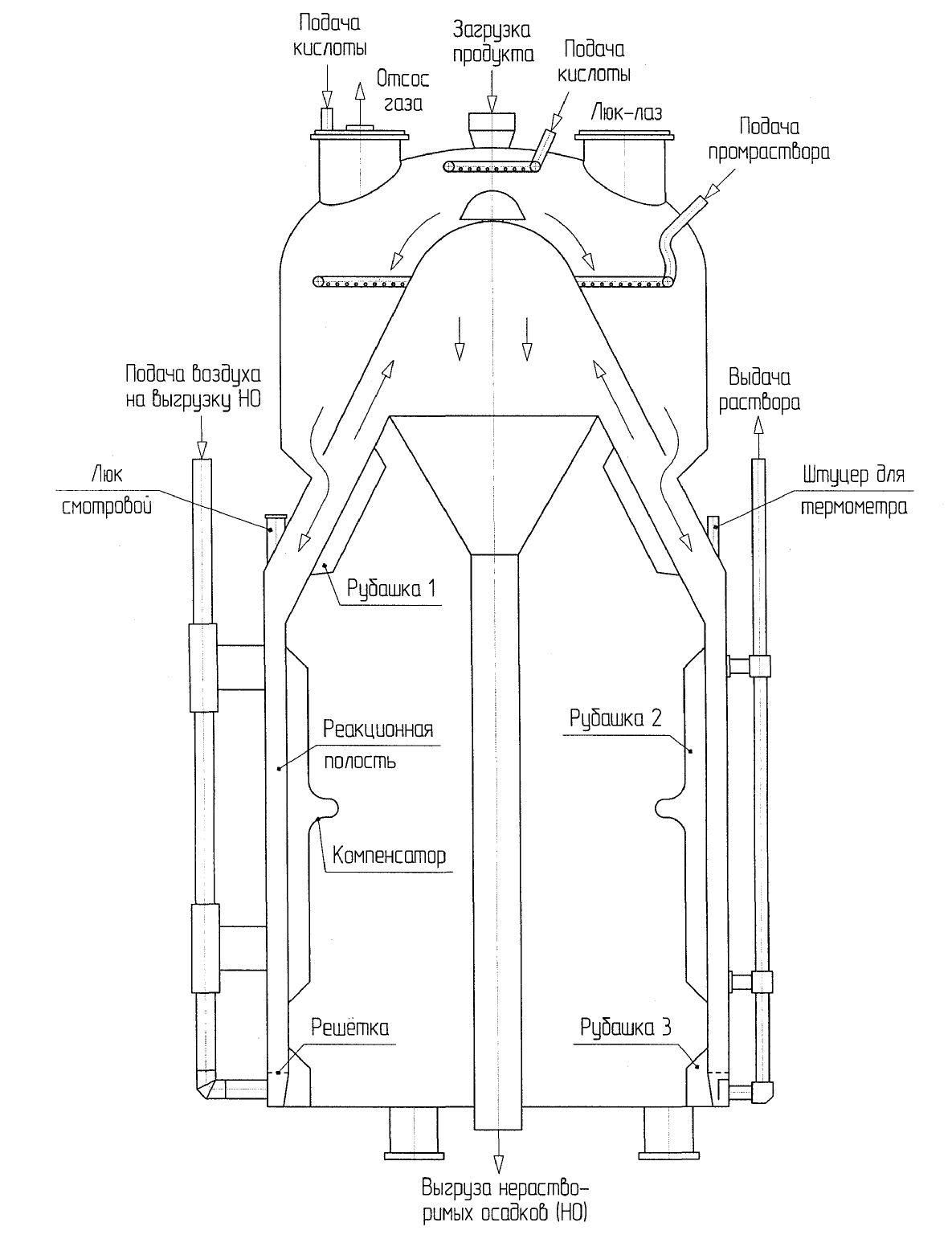

Перед растворением сборки режут на куски длиной около 30 мм. Резку проводят в токе воздуха для поддержания температурного режима резки в интервале температур от 45 до 70 °С и предотвращения возгорания конструкционного материала Смесь частиц UO2 и конструкционного материала через тракт загрузки ссыпается в аппарат-растворитель периодического действия кольцевого типа (на рис. 8 представлен подобный аппарат-растворитель).

Требования ядерной безопасности при растворении ОЯТ обеспечивают ядерно-безопасная геометрия аппарата-растворителя и ограничение массы загружаемого топлива. Растворение ОЯТ проводится в HNO3 с концентрацией от 8 до 10 моль/дм3, с рефлаксом азотной кислоты. Продолжительность растворения в кипящей азотной кислоте около 2 ч. Нерастворимые остатки, содержащие до 0,009% U и до 0,06% Рu их исходного количества в ТВС, вместе с конструкционным материалом после передачи раствора на операцию осветления подвергаются контрольному растворению, промываются и удаляются из аппарата-растворителя пневмоимпульсом [6].

Рисунок 8 – Аппарат-растворитель периодического действия в ядерно-безопасном исполнении (конструкция этого аппарата растворителя подобна аппарату-растворителю используемого на заводе РТ-1) Примечание: Эскиз взят из курса лекций П.В. Козлова.

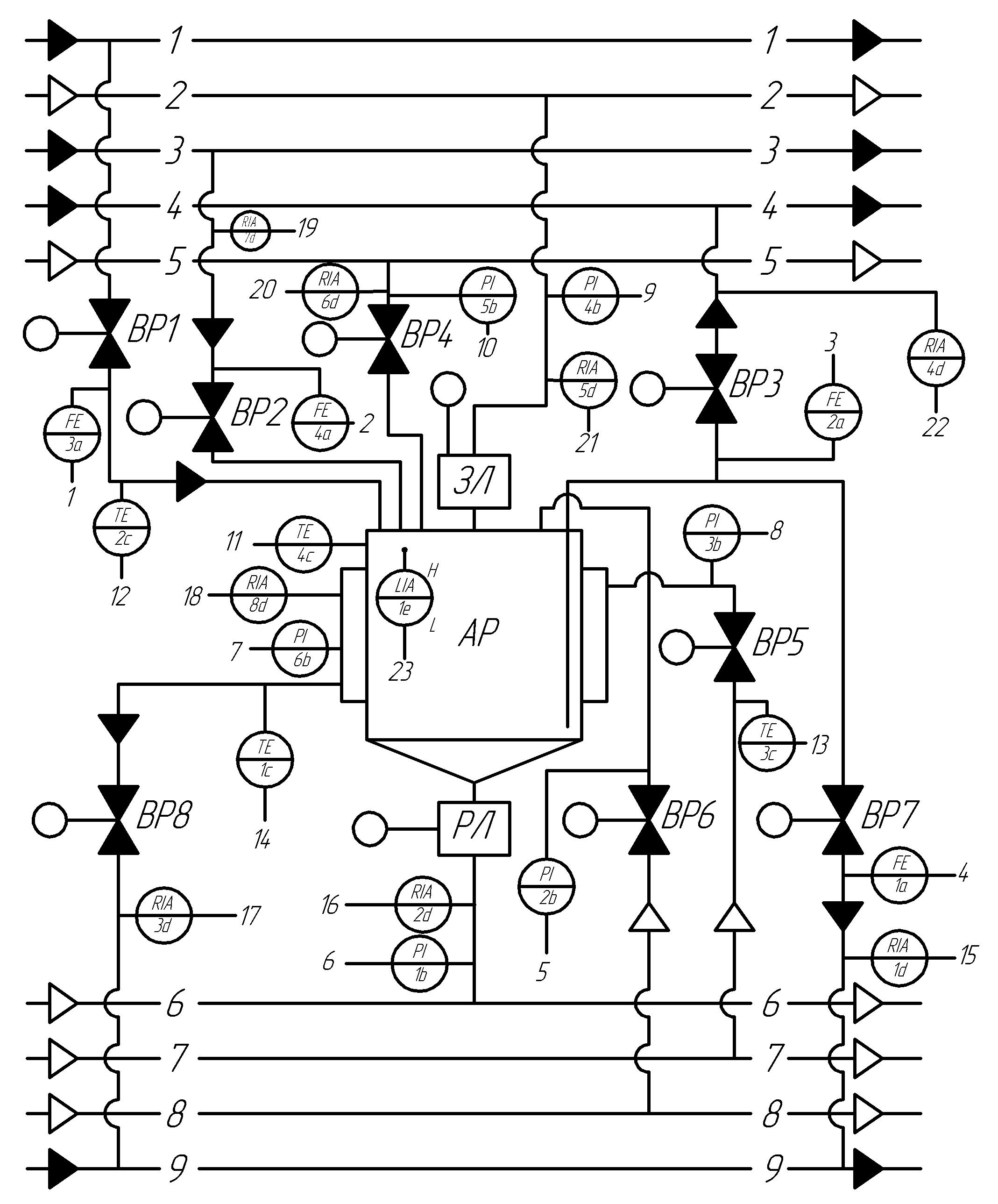

Аппаратурно-технологическая схема аппарата-растворителя на заводе рт-1

Рисунок 9 – Аппаратурно-технологическая схема обвязки аппарата-растворителя с точками контроля.

Таблица 2 – Обозначение аппаратов для схемы на рис. 9

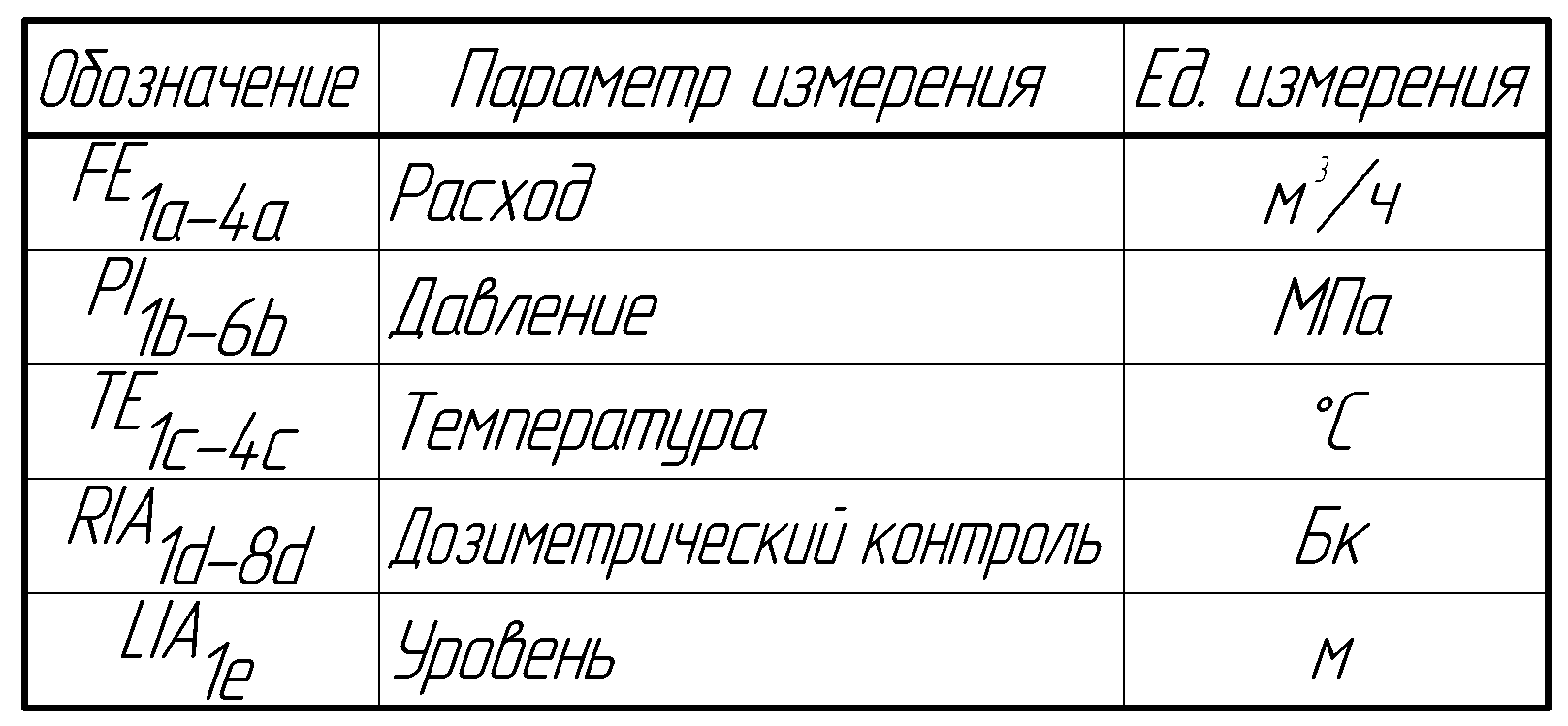

Таблица 3 – Точки контроля и замера для схемы на рис. 9

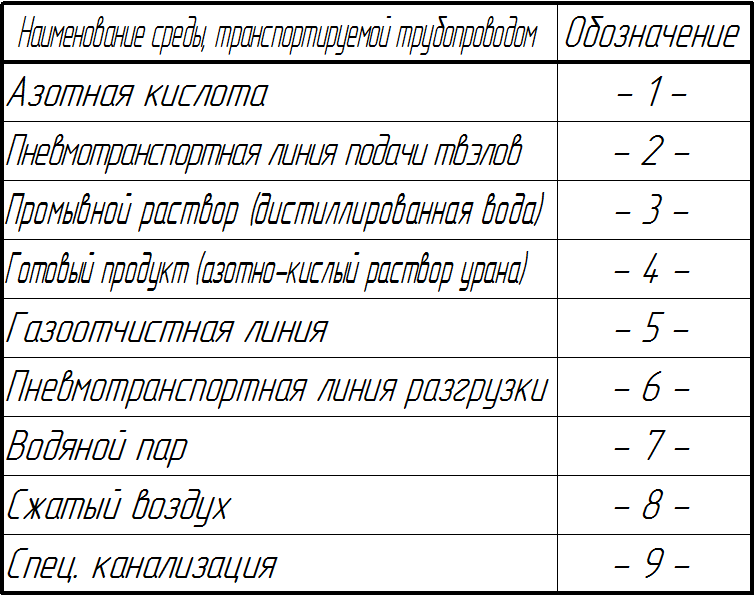

Таблица 4 – Среды в трубопроводах для схемы на рис. 9

Описание аппаратурно-технологической схемы

Разрезанные куски твэлов длиной около 30 мм по пневмотранспортной линии направляются в аппарат-растворитель, при открытом загрузочном люке ЗЛ. Когда будет достигнута заданная масса ОЯТ в аппарате, в него подают азотную кислоту при открытом вентиле ВР1 с молярной концентрацией от 8 до 10 моль/дм3. Общая вместимость аппарата-растворителя около 6 м3. При заполнении аппарата всегда открыт клапан сдувки ВР4 для компенсации объема вытесненной кислотой. В паровую рубашку аппарата-растворителя подают водяной пар через вентиль ВР5 для поддержания заданной температуры во время растворения топлива. Продолжительность растворения около 2 ч.

В процессе растворения контролируют объем раствора, температуру, давление в аппарате, расход воздуха и полноту извлечения топлива в раствор. По достижении растворения, опорожняют аппарат при помощи сжатого воздуха при открытом вентиле ВР6 и при закрытой сдувке, готовый продукт по трубопроводу направляется на другие технологические процессы. Нерастворимые остатки вместе с конструкционным материалом, промываются и удаляются из аппарата пневмоимпульсом при открытом разгрузочном люке РЛ. Перед принятием новой порции твэлов аппарат-растворитель промывают дистиллированной водой при открытом вентиле ВР2. Все операции по растворению проводят при атмосферном давлении.

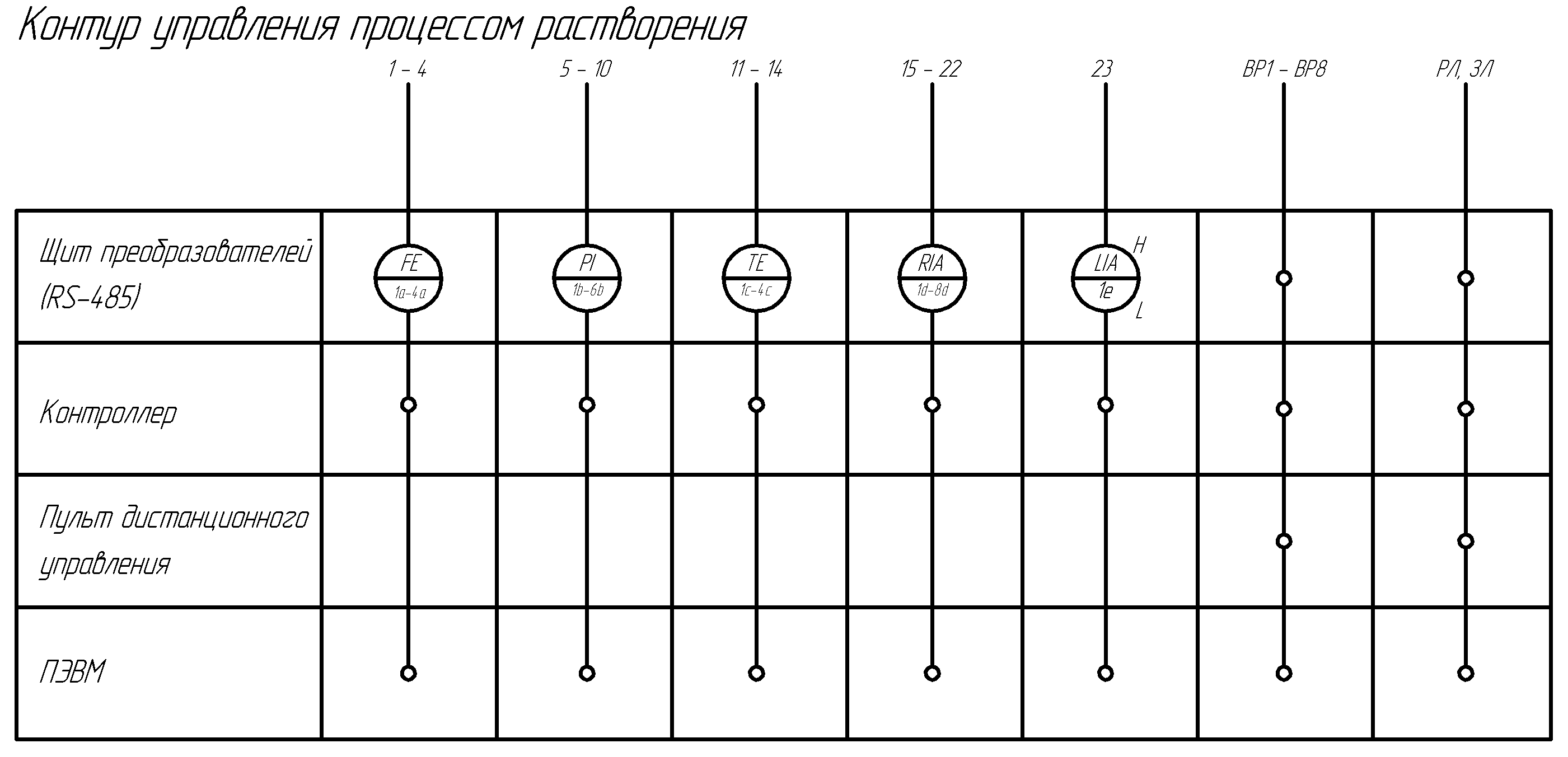

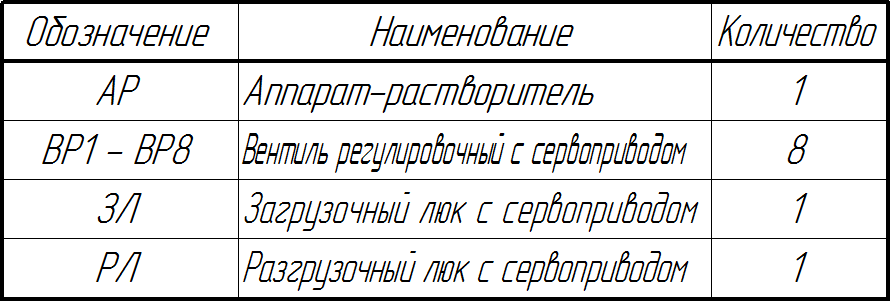

Технологический контроль

В данной технологической схеме контролируются следующие параметры: расход, давление, температура, дозиметрический контроль, уровень наполнения.

Расход поступления азотной кислоты и водяного пара в рубашку аппарата растворителя контролируют на входе в аппарат. Также контролируется расход готового продукта и промывного раствора на выходе аппарата.

Измерение температуры происходит на входе в аппарат у следующих сред: водяной пар, азотная кислота, также контроль температуры производится в самом аппарате-растворителе.

Измерение давление происходит в самом аппарате-растворителе, также в трубопроводах: с водяным паром, сжатым воздухом, в газоочистной линии, пневмотранспортной линии.

Дозиметрический контроль осуществляется: в самом аппарате, на линии готового продукта, на выходе линии промывного раствора. С помощью дозиметрического контроля при загрузке аппарата можно следить за погрузкой в аппарат растворитель. Для данной схемы рекомендуемы датчики контроля только двух видов излучения: нейтронного и фотонного.

За наполнением рабочей емкости аппарата растворителя следит датчик уровня.

Все данные замеров датчиков направляются на щит приборов, который располагается на безопасном расстоянии от аппарата растворителя, для обеспечения дистанционного контроля процесса растворения.