- •Подготовка тепловыделяющих сборок к регенерации

- •Перегрузка отработавшего ядерного топлива

- •Транспортирование отработавшего ядерного топлива

- •Прием отработанных твэлов

- •Механические методы обработки оят

- •Разборка твэлов

- •Резка твэлов

- •Снятие оболочки твэлов

- •Химическое удаление оболочек твэла

- •Алюминиевые оболочки

- •Оболочки из магния и его сплавов

- •Оболочка из нержавеющей стали

- •Оболочки из циркония

- •Растворение ядерного топлива

- •Растворение металлического урана в азотной кислоте

- •Растворение урана в солянокислых растворах

- •Аппаратурное оформление процесса растворения твэлов

- •Растворение твэлов на заводе рт-1

- •Аппаратурно-технологическая схема аппарата-растворителя на заводе рт-1

- •Описание аппаратурно-технологической схемы

- •Технологический контроль

- •Алгоритм работы и управление аппарата растворителя

- •Контрольно-измерительные приборы

- •Общая схема асу тп

- •Озерск 2012

Оболочка из нержавеющей стали

Оболочка из нержавеющей стали растворяется в кипящей 4 моль/дм3 серной кислоте (расход которой вчетверо превышает стехиометрический), в результате чего выделяется приблизительно 1,1 моль водорода на «моль» растворенной нержавеющей стали и 763 ккал тепла на 1 кг растворенной стали согласно реакциям:

Fe + H2SO4 → FeSO4 + H2,

2Cr + 3H2SO4 → Cr2(SO4)3 + 3H2,

Ni + H2SO4 → NiSO4 + H2.

Конечная концентрация серной кислоты и растворенной стали равна соответственно 3 моль/дм3 и 5 г/дм3 [2].

Оболочки из циркония

Цирконий растворяется в растворе фторида аммония (цирфлекс-процесс) по реакции:

Zr + 6NH4F → (NH4)3ZrF6 + 4NH3 + 3H2.

В присутствии 0,5 моль/дм3 нитрата аммония, который добавляется в растворы в случае растворения циркалоя, водород в системе не выделяется и растворение протекает по реакции:

Zr + 6NH4F + 0,5NH4NO3 → (NH4)3ZrF6 + 5NH3 + 1,5H2O.

В результате этой реакции выделяется 1500 ккал тепла на 1 кг растворенного циркония [2].

Растворение ядерного топлива

По сравнению с процессами удаления оболочки, изложенными выше, растворение топлива в случае использования водных методов протекает довольно просто. Уран и большинство его соединений быстро растворяются в растворах азотной кислоты. Однако химический состав облученного ядерного топлива имеет важное значение при выборе метода растворения, который зависит также от времени выдержки, способа удаления оболочки и других факторов. Наиболее ответственными операциями при осуществлении процесса растворения топлива остаются контроль реакции и обращение с газами, выделяющимися при растворении. [3].

Растворение металлического урана в азотной кислоте

Использование азотной кислоты предпочтительно для растворения любых тепловыделяющих элементов, так как получаемые при этом растворы можно направлять на переработку по стандартной экстракционной схеме. Урановые стержни после удаления оболочек растворяются быстро и нацело без выделения водорода. Процесс протекает удовлетворительно при наивысших уровнях радиации.

Скорость растворения урана в азотной кислоте возрастает при увеличении концентрации азотной кислоты и металла. Она также зависит от общей концентрации нитрата. Изъявление металла увеличивает его поверхность и облегчает растворение стержней. В производственных условиях этот эффект используется для повышения скорости растворения: для увеличения концентрации в аппарате металла оставляют часть раствора от предыдущей периодической операции неполного растворения [5].

Растворение урана в солянокислых растворах

Было исследовано растворение урана в соляной кислоте с последующим экстракционным извлечением его из хлоридных растворов. Дальнейшая разработка этого метода была приостановлена, поскольку он не имеет особых преимуществ по сравнению с растворением урановых стержней в азотной кислоте. Основным вопросом при работе с хлоридными системами является выбор подходящего конструкционного материала для оборудования и емкостей для хранения отходов. Кроме того, выделение водорода при растворении делает этот процесс взрывоопасным [5].

Аппаратурное оформление процесса растворения твэлов

Аппаратурное оформление процесса растворения твэлов довольно сложное, что определяется высокой активностью перерабатываемых продуктов и, следовательно, необходимостью полной герметичности оборудования и дистанционного управления, сочетанием механических и химических процессов с применением агрессивных реагентов, требующих специальных конструкционных материалов. Переработка облученного ядерного топлива, концентрированного по делящимся нуклидам 235U и 239Pu, требует, кроме того, создания критически безопасной геометрии всей системы.

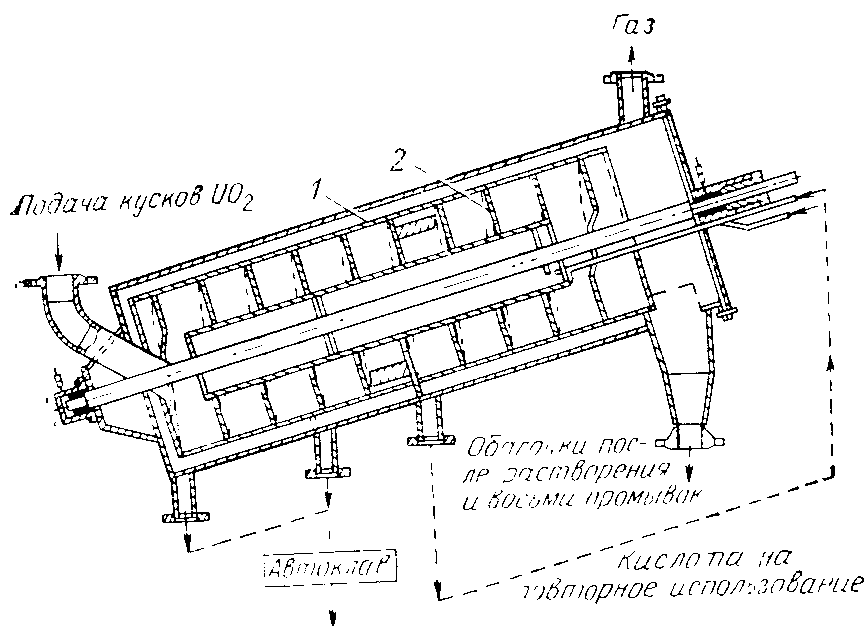

Описан аппарат (рис. 6), предложенный для растворения твэлов в азотной кислоте и удаления нерастворенного остатка. Аппарат действует по принципу непрерывного противотока. Внутри стационарного наклонного барабана находится другой вращающийся барабан, имеющий внутренний шнек и трубу, которая служит основной опорой для вращающейся сборки и поддерживается в консольной форме посредством подшипников, установленных у ее верхнего конца.

Рисунок 6 – Аппарат для растворения твэлов: 1 – вращающийся барабан; 2 – спираль.

Куски топлива после резки (и волоксидации, если она включена в схему) подают в аппарат по внутренней трубе. Благодаря вращению барабана материал движется вверх с помощью шнека, тогда как азотная кислота течет противотоком вниз по шнеку. В результате топливо растворяется, а куски нерастворенной оболочки из циркалоя или нержавеющей стали остаются. Раствор уходит из нижней части аппарата по трубе. Скрап оболочек удаляют по желобу, расположенному около верхнего конца шнека, а газообразные продукты и пары отводят через дефлегматор и конденсатор для улавливания паров кислоты, которую снова возвращают в аппарат для растворения [3].

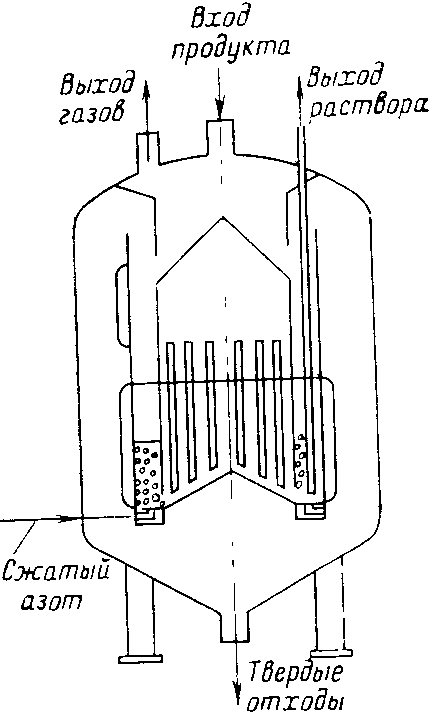

Рисунок 7 – Аппарат для растворения твэлов с пневматической выгрузкой оболочек

Растворитель периодического действия, представляет собой кольцевой ядерно-безопасный реактор с пневматическим выбросом оболочек (рис. 7). Куски твэлов после резки загружают в аппарат с 8 – 12 моль/дм3 раствором азотной кислоты, где процесс протекает в течение 3 – 4 ч. Оболочки из нержавеющей стали или циркония, нерастворимые в азотной кислоте, выбрасываются из реактора сжатым воздухом или азотом, подаваемым через сопла с давлением 1,5 – 2 МПа. Поскольку реактор растворитель состоит из шести секций, выброс оболочек производится последовательно из каждой секции [3].