4.2 Пневмотранспортные установки.

Общие сведения.

Пневматическая транспортная установка – это комплекс устройств, перемещающих сыпучие материалы (пылевидные, порошкообразные, зернистые, измельченные и т.д.) с помощью давления сжатого газа или путем создания разрежения в трубопроводах.В большинстве пневмотранспортных установок в качестве транспортирующего газа используют воздух.

Общеизвестны преимущества пневматических устройств перед другими видами транспортного оборудования.

Пневмотранспортные установки обеспечивают:

Возможность перемещения сыпучих материалов по сложной траектории и на значительные расстояния.

Забор материала из различных средств доставки и труднодоступных мест.

Выдачу материала в различных точках.

Надежную защиту от атмосферных воздействий и хорошие санитарно – гигиенические условия труда для обслуживающего персонала.

Отсутствие пыления материала.

Высвобождение производственных площадей, т.к. трубопроводы располагают по стенам помещений, а оборудование имеет малые размеры.

Простоту эксплуатации, возможность полной автоматизации процесса транспортирования.

В то же время им присущ ряд недостатков:

Сравнительно высокий удельный расход энергии на единицу массы перемещаемого материала.

Износ трубопроводов и других частей установки.

Расслоение транспортируемого материала.

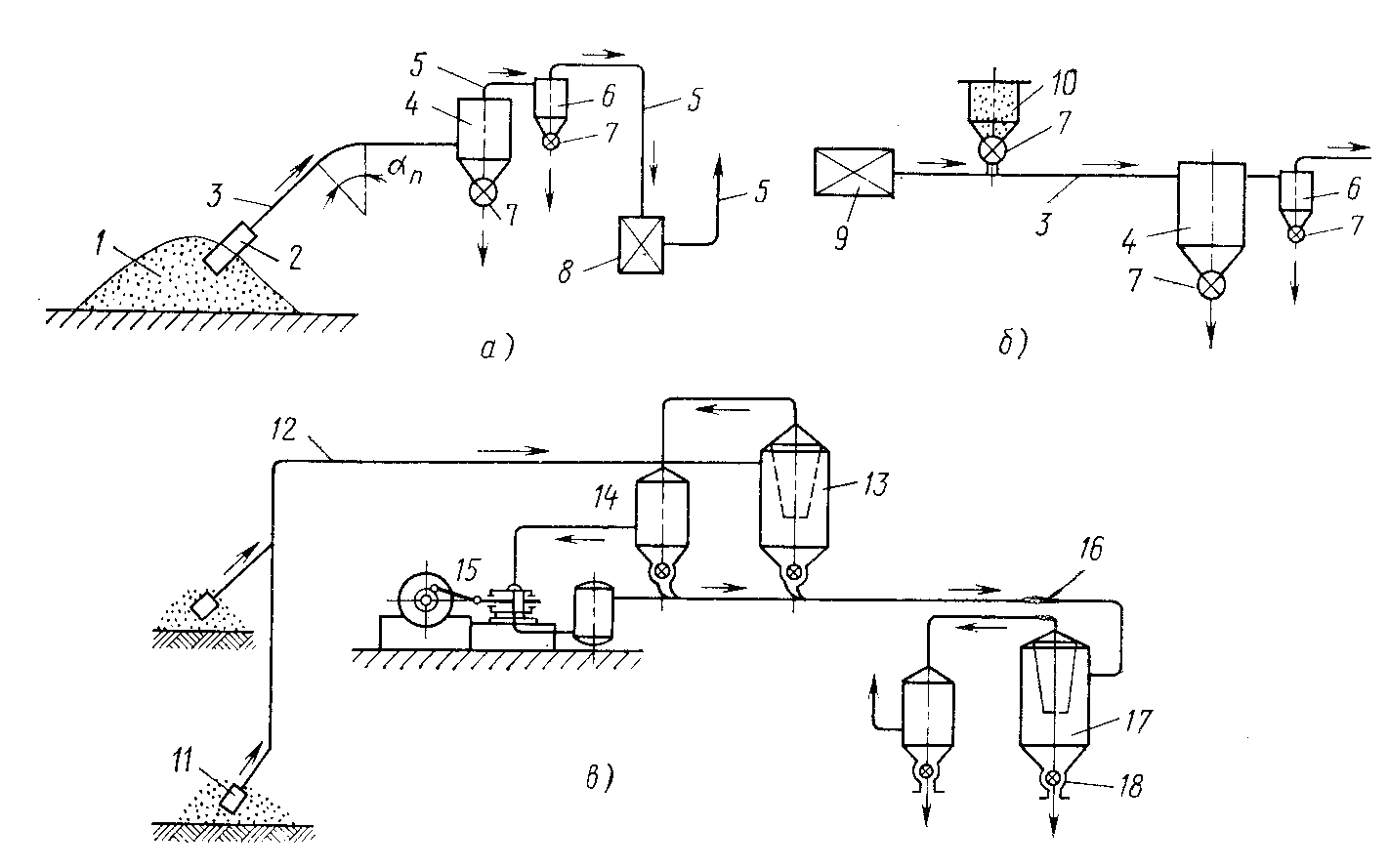

Пневмотранспортные установки, транспортирующие насыпные, пылевидные, зернистые, кусковые грузы во взвешенном состоянии в потоке воздуха разделяют на всасывающие (см. рис.1, а), нагнетательные (см. рис.1, б), и смешанные (см. рис.1, в).

Всасывающая установка (см. рис. 1, а) состоит из сопла 2, засасывающего вместе с воздухом насыпной груз 1, трубопровода 3, по которому груз потоком воздуха подается в отделитель (циклон) 4, где частицы груза выпадают из теряющего скорость воздуха и через шлюзовой затвор 7 выдаются в приемный пункт. Воздух, насыщенный пылью, из отделителя поступает по трубопроводу 5 в фильтр 6, где очищается от пыли и отсасывается вакуум-насосом 8. Всасывающие установки удобны там, где требуется забирать груз из нескольких пунктов и доставлять в одну точку (например, транспортировать компоненты формовочной смеси из разных бункеров в смеситель). Разрежение воздуха во всасывающих установках обычно равно (20…40)103 Па и редко достигает 70103Па.

Рис. 1. Принципиальные схемы всасывающей(а), нагнетательной(б) и смешанной(в) пневмотранспортных установок:

1 – насыпной груз; 2, 11 – сопла; 3, 5, 12, 16 – трубопроводы; 4, 13, 17 – отделитель (циклон); 6, 14 – фильтр; 7, 18 – затвор; 8 – вакуумный насос; 9, 15 – компрессор; 10 – питатель.

Нагнетательная установка (см. рис.1, б) состоит из компрессора 9, подающего сжатый воздух в транспортный трубопровод. Сыпучий материал подается питателя 10. Далее груз увлекается потоком воздуха по трубопроводу, который может иметь разветвления для одновременной подачи груза в различные приемные пункты. В конце каждого ответвления находится разгрузочный комплекс, состоящий из отделителя (циклона) 4, шлюзового затвора 7 и фильтра 6. Нагнетательные установки удобны, например, тогда, когда формовочная смесь из одного пункта (смесителя) распределяется по нескольким точкам (например, бункерам формовочных машин). Они бывают высокого давления (0,3…0,4 МПа и редко 0,6 МПа), среднего давления (0,2…0,3МПа) и низкого (0,15…0,2МПа) давления.

В нагнетательных установках низкого и среднего давлении для ввода материала в трубопровод используют камерные питатели.

На рис. 1, в показана установка смешанного типа, которая включает всасывающий 12 и нагнетательный 16 трубопроводы. Насыпной груз, засасываемый соплом 11, поступает по трубопроводу 12 в отделитель 13, который одновременно служит питателем для нагнетательного трубопровода 16. Воздух из отделителя 13, прошедший через фильтр 14 подается компрессором 15 в трубопровод 16. Насыпной груз выпадает из воздуха в отделителе 17 и выдается в пункт приемки через шлюзовой затвор 18. Установки смешанного типа забирают груз из нескольких загрузочных мест и выдают одновременно в ряд пунктов.

Элементы конструкций пневмотранспортных установок (трубопроводов, всасывающих сопел, отводов–колен, питателей, затворов, переключателей, отделителей–циклонов, фильтров и т.п.) рассмотрены в работе [5].

Задачей расчета

пневмотранспортных установок является

установление внутреннего диаметра

трубопровода

![]() ,

расхода воздуха

,

расхода воздуха

![]() ,

общей потери давления

,

общей потери давления

![]() ,

мощности привода воздуходувной машины

или вакуум – насоса. Полученные данные

используются при выборе оборудования,

входящего в состав установки, а именно

воздуходувной машины или вакуум –

насоса, питателя, разгрузителя, системы

очистки и др.

,

мощности привода воздуходувной машины

или вакуум – насоса. Полученные данные

используются при выборе оборудования,

входящего в состав установки, а именно

воздуходувной машины или вакуум –

насоса, питателя, разгрузителя, системы

очистки и др.

Расчет установки нагнетательного действия.

Исходные данные для расчета[5]:

Производительность

,

кН/ч;

,

кН/ч;Характеристики трассы транспортирования: длины горизонтальных и вертикальных участков, количество переключателей и отводов (колен).

Определяют приведенную дальность транспортирования:

![]() ,

м, (16)

,

м, (16)

где

![]() и

и

![]() – суммы геометрических длин соответственно

прямых горизонтальных и вертикальных

участков трассы, м;

– суммы геометрических длин соответственно

прямых горизонтальных и вертикальных

участков трассы, м; ![]() и

и

![]() –

суммы длин, эквивалентных соответственно

отводам и переключателям трубопровода,

м.

–

суммы длин, эквивалентных соответственно

отводам и переключателям трубопровода,

м.

Рекомендуемые

значения

![]() для отводов с углом поворота 90

для отводов с углом поворота 90![]() при заданных

при заданных

![]() ,

(где

,

(где

![]() – радиус отвода), представлены в таблице

8.

– радиус отвода), представлены в таблице

8.

Таблица 8

Значения эквивалентных длин (м) для отводов.

Вид транспортируемого материала |

отношение |

|||

4 |

6 |

10 |

20 |

|

Порошкообразный |

4…8 |

5…10 |

6…10 |

8…10 |

Зерновой однородный |

- |

8…10 |

12…16 |

16…20 |

Мелкокусковой неоднородный |

- |

- |

28…35 |

38…45 |

Для пылевидных

материалов рекомендуется принять

![]() =8м,

а для песка и формовочных смесей –

=15м.

=8м,

а для песка и формовочных смесей –

=15м.

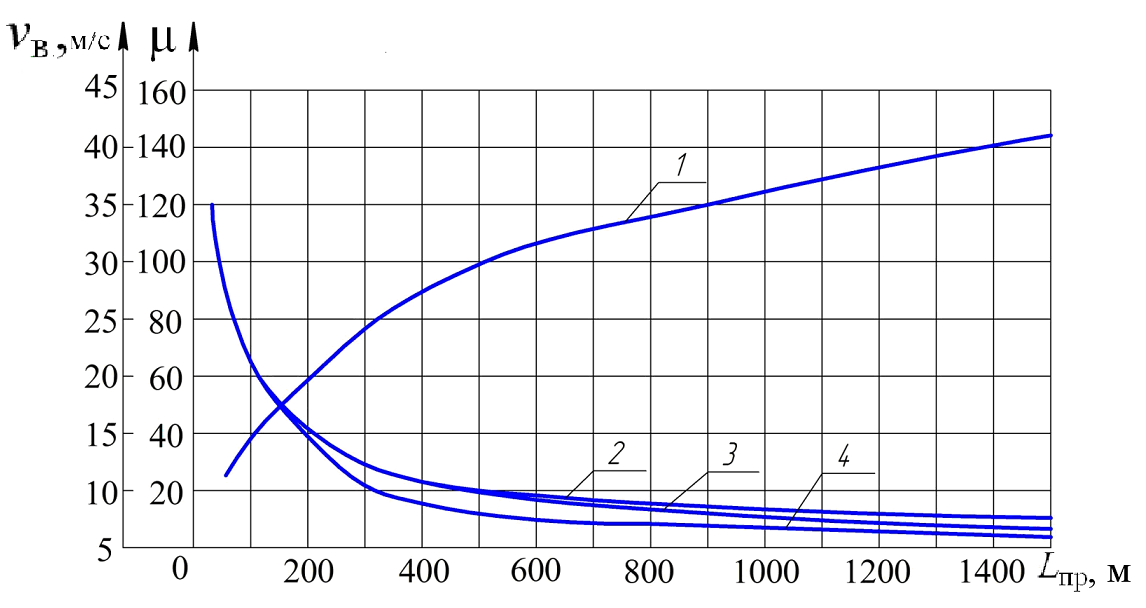

Применительно к найденной

определяют (по графику на рис. 2) величины

оптимальной скорости воздуха vв

(м/с), на выходе и массовой концентрации

смеси

определяют (по графику на рис. 2) величины

оптимальной скорости воздуха vв

(м/с), на выходе и массовой концентрации

смеси  в трубопроводе.

в трубопроводе.Определяют расход воздуха:

![]() , м3/мин, (17)

, м3/мин, (17)

где

![]() – расчетная весовая производительность

(по материалу) установки, кН/ч;

– расчетная весовая производительность

(по материалу) установки, кН/ч;

![]() – удельный вес воздуха при нормальном

атмосферном давлении и температуре

+10

C.

Можно принять

=

12 Н/м3.

– удельный вес воздуха при нормальном

атмосферном давлении и температуре

+10

C.

Можно принять

=

12 Н/м3.

На основании найденного расхода воздуха

и выбранной скорости воздуха

и выбранной скорости воздуха

определяют внутренний диаметр

трубопровода:

определяют внутренний диаметр

трубопровода:

, м. (18)

, м. (18)

Рис. 2. График зависимости оптимальной скорости воздуха vв на выходе из трубопровода и массовой концентрации смеси от приведенной дальности транспортирования :

1 – vв для всех пневмотранспортных установок; 2 – для камерных насосов; 3 и 4 – для винтовых насосов.

После этого выбирают по ГОСТ 8732-78 трубу с, соответствующим расчету, внутренним диаметром (или ближайшим большим к рассчитанному). По этому диаметру уточняют величину расхода воздуха при той же скорости его движения и массовую концентрацию смеси по формулам:

![]() , м3/мин; (19)

, м3/мин; (19)

![]() . (20)

. (20)

Определяют полное сопротивление трубопровода (общие потери давления ), выражаемое суммой:

![]() , кПа, (21)

, кПа, (21)

где

![]() – путевые потери давления в трубопроводе

с учетом потерь в отводах и переключателях,

кПа;

– путевые потери давления в трубопроводе

с учетом потерь в отводах и переключателях,

кПа;

![]() – потери давления на подъем материала

в вертикальных участках, кПа;

– потери давления на подъем материала

в вертикальных участках, кПа;

![]() – потери давления в загрузочном

устройстве на ввод материала в трубопровод,

кПа.

– потери давления в загрузочном

устройстве на ввод материала в трубопровод,

кПа.

Указанные потери давления рекомендуется определять из выражений:

![]() кПа; (22)

кПа; (22)

![]() кПа; (23)

кПа; (23)

![]() кПа, (24)

кПа, (24)

где

![]() –

опытный коэффициент сопротивления;

–

опытный коэффициент сопротивления;![]() –

коэффициент трения воздуха о стенки

трубы. Для гладких стальных труб можно

принять

–

коэффициент трения воздуха о стенки

трубы. Для гладких стальных труб можно

принять

![]() ,

(здесь

,

(здесь

![]() –

критерий Рейнольдса);

–

критерий Рейнольдса);

![]() –

средний удельный вес воздуха на

вертикальном участке, принимаемый

равным 18 Н/м3;

–

средний удельный вес воздуха на

вертикальном участке, принимаемый

равным 18 Н/м3;

![]() –

коэффициент, зависящий от типа загрузочного

устройства. Для винтовых устройств

–

коэффициент, зависящий от типа загрузочного

устройства. Для винтовых устройств

![]() ;

камерных –

;

камерных –

![]() ;

;

![]() и

и

![]() – удельный вес (Н/м3)

и скорость воздуха (м/с) на входе в

трубопровод при начальном давлении

– удельный вес (Н/м3)

и скорость воздуха (м/с) на входе в

трубопровод при начальном давлении

![]() и изотермическом

расширении воздуха.

и изотермическом

расширении воздуха.

После подстановки (22)…(24) в (21) получаем:

,кПа.(25)

,кПа.(25)

Величины

и

![]() можно найти из выражений:

можно найти из выражений:

![]() , Н/м3; (26)

, Н/м3; (26)

![]() , м/с. (27)

, м/с. (27)

Коэффициент определяют из выражения:

![]() , (28)

, (28)

где

![]() – опытный коэффициент. Для пылевидных

и мелкозернистых материалов можно

принять

=90…100.

– опытный коэффициент. Для пылевидных

и мелкозернистых материалов можно

принять

=90…100.

Критерий Рейнольдса рассчитывается по формуле:

![]() , (29)

, (29)

где

![]() – коэффициент кинематической вязкости

воздуха м2/с.

Для воздуха при стандартных условиях

=14,910-6

м2/с.

– коэффициент кинематической вязкости

воздуха м2/с.

Для воздуха при стандартных условиях

=14,910-6

м2/с.

Выбирают воздуходувную машину (компрессор) с соответствующими характеристиками.

Для

выбора воздуходувной машины необходимо

знать потребные значения производительности

![]() и

создаваемого давления с учетом всех

возможных потерь в подводящих элементах.

и

создаваемого давления с учетом всех

возможных потерь в подводящих элементах.

Требуемую производительность находят исходя из условия, что потери на утечки в сети могут достигать 10%. Тогда,

![]() , м3/мин. (30)

, м3/мин. (30)

При

определении требуемого давления

учитывают, что при вводе воздуха в

смесительную камеру коэффициент потерь

давления

![]() =1,25,

а потери давления в подводящем

воздухопроводе с учетом сопротивления

фильтров равны 50 кПа. В результате

получается:

=1,25,

а потери давления в подводящем

воздухопроводе с учетом сопротивления

фильтров равны 50 кПа. В результате

получается:

![]() кПа. (31)

кПа. (31)

По

найденным значениям

![]() и

и

![]() выбирают воздуходувную машину подходящего

типоразмера.

выбирают воздуходувную машину подходящего

типоразмера.

Определение мощности привода воздуходувной машины.

Мощность воздуходувной машины находят по формуле:

![]() , кВт, (32)

, кВт, (32)

где G

– весовой расход воздуха, Н/с; A

– теоретическая работа воздуходувной

машины, расходуемая на сжатие или

всасывание количества воздуха весом 1

Н в изотермических условиях, Дж;

![]() – КПД машины.

– КПД машины.

Согласно известному из термодинамики выражению,

![]() , Дж, (33)

, Дж, (33)

где 0 – удельный объём (м3/Н) воздуха на входе в воздуходувную машину (при атмосферном давлении).

Весовой расход воздуха определяется из уравнения:

![]() , Н/с. (34)

, Н/с. (34)

Выражение (32) с учетом (33) и (34) преобразуется к виду:

кВт. (35)

кВт. (35)

Пример расчета нагнетательной пневмотранспортной установки приведён в Приложении В.