- •Содержание.

- •Введение.

- •1.Исходные данные:

- •Организация поточной линии и расчет ее основных параметров.

- •1.2 Расчёт такта поточной линии.

- •1.3. Синхронизация операций технологического процесса.

- •1.4.Определяем число рабочих мест на линии.

- •1.4.1 Определение численности основных производственных рабочих на линии.

- •2. Экономическая часть.

- •2.1. Определение численности промышленно-производственного персонала.

- •2.1.1. Определение численности основных производственных рабочих.

- •2.1.2.Определение численности вспомогательных рабочих

- •2.2. Определяем стоимость основных производственных фондов

- •. Расчет себестоимости изготовления детали на линии

- •3.Исходные данные для расчета в программе «Поток»

- •Список использованных источников.

1.4.1 Определение численности основных производственных рабочих на линии.

Определяем оперативное время для каждого станка:

Рассчитываем время активного наблюдения за работой оборудования:

Определяем время на подход к станку (переход).

При линейном расположении оборудования на рабочем месте общее время на обход всех станков:

где:

расстояние

между станками;

расстояние

между станками;

количество

станков на операции;

количество

станков на операции;

Время на подход к одному станку

Определяем время занятости рабочего при работе на одном станке:

;

;

;

;

;

;

.

.

Свободное машинное время, которое может быть использовано для обслуживания других станков:

;

;

Для обоснования целесообразности организации многостаночного обслуживания определяем норму обслуживания рабочего-многостаночника для данных производственных условий:

Kд = 0,9

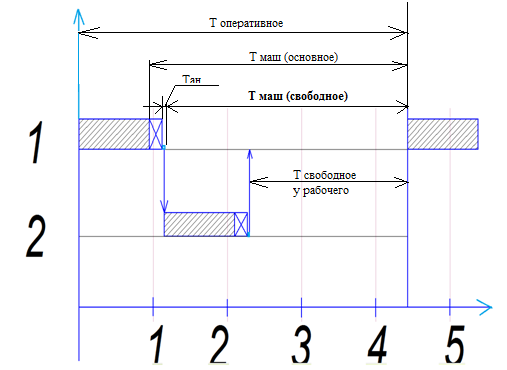

На основании полученных данных строим график организации многостаночного обслуживания:

Определяем длительность цикла многостаночного обслуживания:

а) Случай округления в меньшую сторону:

Рассчитываем продолжительность свободного времени у рабочего в цикле многостаночного обслуживания:

Эти данные позволяют определить коэффициент загрузки станков и рабочих в условиях многостаночного обслуживания

Определяем коэффициент загрузки рабочего:

1.5 Расчёт заделов на линии.

.

.

На прерывно-поточных линиях создаются заделы трёх видов: технологические, оборотные, страховые (резервные):

Технологический задел при передаче деталей на рабочие места партиями равен:

где:

;

;

Принимаем

.

.

Страховой (резервный) задел создаётся на наиболее ответственных и нестабильных по времени выполнения операциях. Этот задел представляет детали, находящиеся в стадии технологической готовности, соответствующей данной операции. Величина страхового задела может быть принята в размере (4-5)% сменного задания.

Сменное

задание:

Оборотный задел создаётся из-за разницы производительности на смежных операциях, а также, когда производительность на смежных операциях одинакова, но начинается не одновременно. Задел со знаком минус означает убывание задела и необходимость создания его на начало периода, поскольку предыдущая выдает изделий меньше, чем необходимо для непрерывной работы станков на последующей операции; задел со знаком “плюс” означает возрастание его в процессе работы, так как предыдущая операция выдаёт больше деталей, чем может быть обработано на последующей.

где: То - время одновременной работы оборудования на смежных операциях;

qi, qi+1 –количество оборудования на этих операциях;

tштi, tштi+1- штучное время на этих операциях.

Определяем время одновременной работы оборудования Tо, для этого определяем время работы оборудования на каждой операции:

Сравниваем время работы оборудования на смежных операциях, за Tо принимаем наименьшее из них:

Т1>Т2, тогда То примем равным Т2=59,79

Т2˂Т3, тогда То примем равным Т2=59,79;

Т3<Т4, тогда То примем равным Т3=59,85;

Т4<Т5, тогда То примем равным Т4=59,96;

Т5>Т6, тогда То примем равным Т6=59,84;

Т6>Т7, тогда То примем равным Т7=59,80;

Т7˂Т8, тогда То примем равным Т7=59,80;

Т8<Т9, тогда То примем равным Т8=59,95;

Т9<Т10, тогда То примем равным Т10=60,15;

Суммарный оборотный задел на линии равен:

Суммарный задел на прерывно-поточной линии: