- •Технология и организация производства продукции и услуг

- •Санкт-Петербург

- •Содержание

- •1. Цель и задачи курсового проектирования

- •2. Исходные данные для курсового проекта

- •3. Состав и объем проекта

- •3.1. Содержание расчетно-пояснительной записки

- •Содержание раздела 1 Проектирование технологического процесса:

- •3.2. Требования к графической части курсового проекта

- •3.3. График выполнения курсового проекта

- •4. Методические указания по выполнению разделов курсового проекта

- •4.1. Проектирование технологического процесса

- •4.1.1. Выбор способа получения заготовок

- •4.1.2. Расчет припусков

- •4.1.3. Расчет массы заготовок

- •4.1.4. Выбор лучшего варианта на основе экономического сравнения

- •4.1.5. Правила построения чертежа поковки

- •4.1.6. Определение размеров исходной заготовки

- •4.1.7. Разработка технологического процесса получения поковки

- •4.2. Проектирование технологической оснастки

- •4.3. Проект организации участка штамповки заготовок

- •1, 5, 9, 11 – Контейнер, 2 – печь, 3, 6, 10 – транспортер, 4 – кгшп, 7 – столик, 8 – обрезной пресс библиографический список Нормативно – правовые акты

- •Основная литература

- •Дополнительная литература

- •Приложение 1 Пример оформления титульного листа

- •Санкт-Петербург

4.1.6. Определение размеров исходной заготовки

В данной части курсового проекта необходимо рассчитать и выбрать стандартные размеры исходной заготовки. По результатам выполнения раздела в основной надписи чертежа поковки указываются качественные характеристики материала и характеристики профиля.

Например:

Круг

![]() ,

,

где Круг – наименование сортового материала – горячекатаная круглая сталь; 90 – диаметр проката – 90мм; В – прокат обычной точности; ГОСТ 2590-71 – государственный стандарт на круглый профиль горячекатаного проката; 45 – марка стали – сталь 45; 2 – сталь второй категории – с испытанием на растяжение и ударную вязкость на образцах из нормализованных заготовок размером 25мм; А – подгруппа стали для горячей обработки давлением; ГОСТ 1050-74 – государственный стандарт на сталь.

Порядок выполнения расчетов для поковок I группы (вал)

Заготовками для изготовления штампованной поковки обычно является сортовой прокат – круг, квадрат и др. или калиброванные прутки, реже слитки. Прокат стандартного диаметра перед обработкой на ПШМ разделяется на мерные заготовки необходимой длины и нагревается для повышения пластичности металла.

Рассматриваемая при расчете деталь (вал) имеет переменное сечение по длине. Обработка производиться постепенно в нескольких ручьях: в заготовительных ручьях осуществляется набор и формирование необходимой разницы в сечениях по длине, в штамповочных ручьях поковке придают окончательные размеры и форму. В окончательном ручье избыток металла вытекает в облойную канавку с формированием облоя, который в дальнейшем удаляется на обрезном прессе.

Далее приведен общий порядок расчета и пример для поковки, размеры которой приведены на рис. 4.

Для определения размера исходной заготовки необходимо рассчитать площадь ее поперечного сечения с учетом ручьев штампа и ее объем.

Объем исходной заготовки с учетом потерь определяется по формуле

![]() , (9)

, (9)

где Vп – объем поковки, Vо – объем облоя, δ – угар металла, который рекомендуется принимать равным 1%.

Определение объема облоя. При штамповке осаживанием или осаживанием с элементами выдавливания рекомендуется выбирать облойную канавку типа I (рис. 5).

Рис. 5. Облойная канавка тип I

Размеры канавки выбираются на основе расчета необходимой высоты мостика. Толщина облоя на мостике для поковок произвольной формы определяется по формуле

![]() , (10)

, (10)

где Fп – площадь поперечного сечения.

При определении площади поперечного сечения поковку вала можно представить в виде совокупности прямоугольников, треугольников и трапеций. Если перепады между цилиндрическими ступенями вала небольшие, то в первом приближении в пределах погрешности расчета площади треугольников и трапеций, полученных в результате напусков, вызванных штамповочными уклонами, можно не учитывать. Поэтому площадь поперечного сечения поковки вала можно определить по формуле

![]() , (11)

, (11)

где n – количество ступеней вала, di, li –диаметр и длина i-ого цилиндра вала.

В рассматриваемом примере площадь поперечного сечения вала равна

Fп=46·21,9+51,6·47,8+55,4·55,1+46·59,9+41·49,7=11319,5мм2.

Толщина облоя на мостике равна

![]() мм.

мм.

По таблице 19 выбирается ближайшее большее стандартное значение hо и соответствующие номер облойной канавки по порядку и ее размеры.

Таблица 19

Размеры облойной канавки

Номер канавки |

hо, мм |

b, мм |

b1, мм |

Sоб.к, см2 |

1 |

0,6 |

6 |

18 |

0,52 |

2 |

0,8 |

6 |

20 |

0,69 |

3 |

1,0 |

7 |

22 |

0,80 |

4 |

1,6 |

8 |

22 |

1,02 |

5 |

2 |

9 |

25 |

1,36 |

6 |

3 |

10 |

28 |

2,01 |

7 |

4 |

11 |

30 |

2,68 |

8 |

5 |

12 |

32 |

3,43 |

9 |

6 |

13 |

35 |

4,35 |

10 |

8 |

14 |

38 |

6,01 |

11 |

10 |

15 |

40 |

7,68 |

Для рассматриваемого примера выбирается облойная канавка №4 : hо=1,6мм, b=8мм, b1=22мм, Sоб.к=1,02см2.

Далее определяется периметр облоя Ро как сумма отрезков прямых линий, составляющих замкнутый контур, который находится на расстоянии b+b1 от контура поковки.

В данном случае периметр облоя равен

Облой никогда не заполняет всю канавку, точнее, магазин облойной канавки, в противном случае облой выходит на зеркало штампа и происходит недоштамповка поковки. Поэтому площадь поперечного сечения облоя определяется по формуле

![]() , (12)

, (12)

где Sоб.к – площадь облойной канавки (таблица 19), ξ – коэффициент заполнения облойной канавки (таблица 20).

Таблица 20

Значение коэффициента заполнения облойной канавки для поковок I группы

Масса поковки, кг |

ξ |

До 1 |

0,4 |

1 – 5 |

0,5 |

Св. 5 |

0,6 |

В данном случае площадь поперечного сечения облоя равна Sо=0,5·1,02=0,51см2=51мм2.

Объем облоя определяется по формуле

![]() (13)

(13)

Для рассматриваемого примера Vо=51·819,6=41799,6 мм3.

При этом объем исходной заготовки равен

![]() мм3.

мм3.

При выборе ручьев штампа используют так называемую расчетную заготовку, эпюры сечений расчетной заготовки и коэффициенты подкатки.

Расчетной называют условную заготовку с круглыми поперечными сечениями, площади которых равны суммарной площади соответствующих сечений поковки и облоя и определяются по формуле

![]() , (14)

, (14)

где Sэ – площадь поперечного сечения расчетной заготовки в произвольном месте, Sп – площадь поперечного сечения поковки в произвольном месте, рассчитанная по номинальным размерам с добавлением к вертикальным размерам половины положительного отклонения, Sо – площадь сечения облоя, Sоб.к. – площадь сечения облойной канавки (таблица 19), ξ – коэффициент заполнения канавки (таблица 20).

Для построения эпюр сечения нужно:

Построить упрощенный эскиз поковки с указанием характерных сечений (рисунок 6, а). При этом вертикальные размеры поковки dр определяются по номинальным размерам с добавлением половины положительного (верхнего) отклонения по формуле

![]() (15)

(15)

Для рассматриваемого примера расчетные диаметры равны

Расчет площадей поперечного сечения поковки с расчетными диаметрами в произвольном месте Sп выполняется по формуле

![]() (16)

(16)

В данном случае значения площадей поперечный сечений поковки с расчетными диаметрами в характерных сечениях равны

Рис. 6. Упрощенный эскиз заготовки с расчетными диаметрами (а), эпюры площадей (б) и диаметров (в) расчетной заготовки (пример)

Ниже упрощенного эскиза поковки строят эпюру площадей поперечных сечений заготовки (рисунок 6, б). Для этого нужно по линиям плоскостей этих сечений отложить от горизонтальной линии вверх отрезки, равные величинам площадей характерных сечений и соединить концы этих отрезков. Расчет площадей поперечных сечений расчетной заготовки в произвольном месте Sэ выполняется по формуле

![]() (17)

(17)

Для рассматриваемого примера значения площадей поперечных сечений расчетной заготовки в характерных сечениях равны

Ниже эпюры площадей поперечных сечений заготовки строят эскиз расчетной заготовки или эпюру приведенных диаметров (рисунок 6, в). Для этого по линиям плоскостей сечений откладывают отрезки полученных диаметров, распределив их симметрично относительно оси и соединив плавными линиями.

Диаметр расчетной заготовки dэ в каком – либо сечении определяют из равенства

![]() (18)

(18)

В данном случае диаметры расчетной заготовки в характерных сечениях равны

Дальнейшие расчеты выполняются для элементарных расчетных заготовок.

Элементарной расчетной заготовкой называют заготовку с одной головкой и односторонне расположенным стержнем.

Головкой называют часть расчетной заготовки, в пределах которой ее диаметр больше диаметра средней расчетной заготовки.

Стержнем называют часть расчетной заготовки, в пределах которой ее диаметр меньше диаметра средней расчетной заготовки.

Сложной расчетной заготовкой является заготовка, состоящая из одной головки и двухстороннего стержня или двух и более головок.

Сложную расчетную заготовку и соответствующую ей эпюру сечений представляют в виде ряда элементарных, построив линии раздела.

Заготовку, представляющую собой вал со ступенью наибольшего диаметра в средней части, в первом приближении можно разбить на две элементарные расчетные заготовки, проведя плоскости раздела посередине этой ступени (плоскость VI-VI на рис. 6).

Объем элементарных расчетных заготовок на основе эпюр площадей поперечных сечений для заготовки вала можно определить по формуле

![]() (19)

(19)

где Sэi – площадь i-го сечения, lэi – длина ступени с площадью Sэi.

В рассматриваемом примере объем элементарных расчетных заготовок равен

![]()

При этом длина рассматриваемых элементарных расчетных заготовок равна

![]()

Средней расчетной заготовкой называют цилиндр диаметром dср, длиной lэрз, равной длине элементарной расчетной заготовки, и объемом Vэрз.

Площадь сечения средней элементарной расчетной заготовки определяется

![]() (20)

(20)

В рассматриваемом примере площади средних элементарных расчетных заготовок равны

Диаметр средней элементарной расчетной заготовки определяется из равенства

![]() (21)

(21)

В данном случае диаметры средних элементарных расчетных заготовок равны

![]()

В соответствии с полученными размерами элементарных расчетных заготовок можно определить общий необходимый коэффициент подкатки по формуле

(22)

(22)

При штамповке поковок 1-й группы применяют следующие ручьи:

заготовительные: формовочный (Кп=1,2), подкатной открытый (Кп=1,3), подкатной закрытый (Кп=1,6);

штамповочные: предварительный (Кп=1,1), окончательный (Кп=1,05).

Комбинацию ручьев выбирают таким образом, чтобы

![]() (23)

(23)

где Кпр равен произведению коэффициентов подкатки Кп выбранных ручьев.

Если Кпо>1,8, то необходимо применить протяжной ручей.

Если расчетная заготовка элементарная, то ручьи определяют непосредственно по расчету Кпо. При сложной расчетной заготовке следует определить Кпо для каждой элементарной расчетной заготовки и выбрать наиболее трудоемкий процесс.

В рассматриваемом примере значения общих коэффициентов подкатки элементарных расчетных заготовок равны

Для расчетов исходной заготовки выбираем вторую элементарную расчетную заготовку, так как она имеет большее значений общего коэффициента подкатки.

Выбираем ручьи:

заготовительный – подкатной открытый;

штамповочный предварительный;

штамповочный окончательный.

Сделанный выбор удовлетворяет необходимым условиям

![]()

Далее определяется количество поковок, которое может быть получено из одной заготовки.

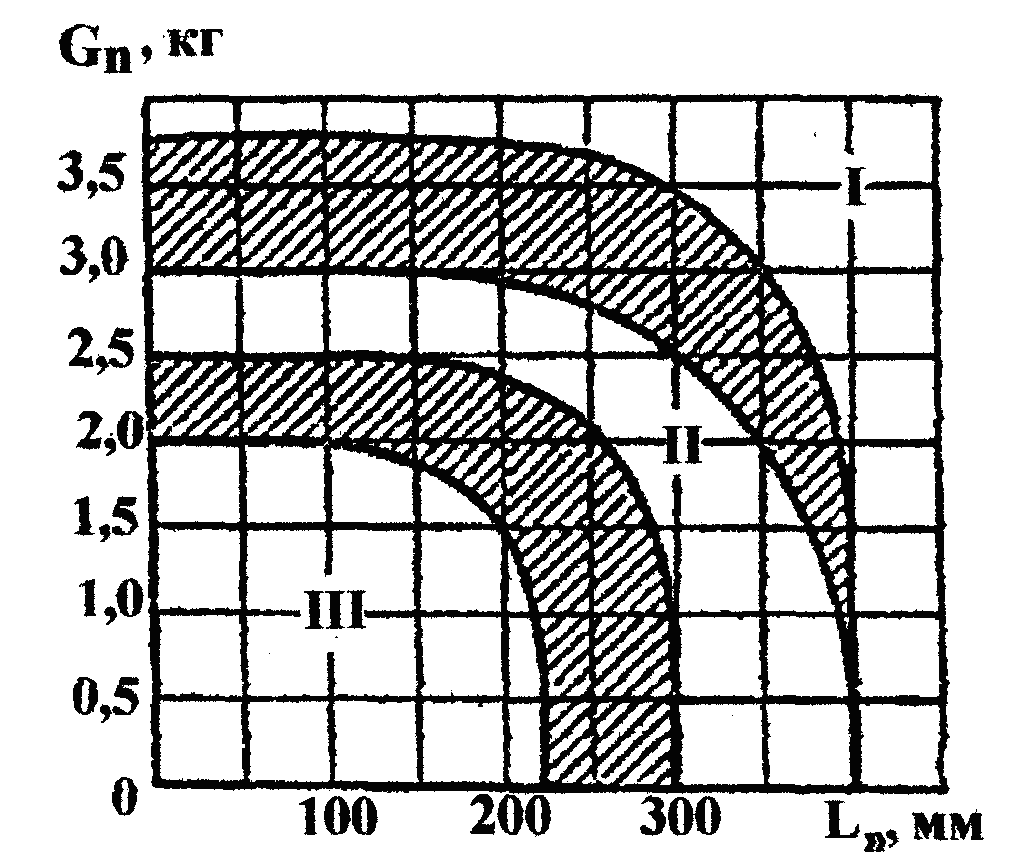

В зависимости от массы Gп и длины Lп поковки возможны три варианта исходной заготовки (рис. 7):

зона I – исходная заготовка на одну поковку с клещевым концом;

зона II – исходная заготовка на две поковки. Сначала штампуют первую поковку с одного конца прутка, захватив ее клещами за второй конец, а затем заготовку поворачивают на 180° штампуют вторую поковку;

зона III – исходной заготовкой является пруток на несколько поковок, из которого штампуют поочередно по одной поковке поочередно, отделяя каждую заготовку вместе с облоем от исходного прутка в отрубном ручье штампа. Длина исходной заготовки обычно не должна превышать 1200 мм, а масса-4,5кг.

Рис. 7. Диаграмма пределов применения различных заготовок

Заштрихованные области диаграммы дают расширение зоны штамповки с поворотом для поковок простых форм.

Для рассматриваемого примера при массе поковки Gп=3,397кг и длине Lп=234,4мм выбираем исходную заготовку на одну поковку с клещевым концом. Для получения клещевого конца необходим протяжной специальный ручей, в котором будет начинаться штамповка.

Поэтому уточняем ранее выбранные переходы штамповки:

протянуть клещевой конец;

подкатить;

штамповать предварительно;

штамповать окончательно.

Размеры клещевого конца следует выбирать по следующим рекомендациям:

если диаметр исходной заготовки dиз≤25 мм, то длину клещевого конца следует выбирать равной диаметру исходной заготовки lк=dиз, а размер стороны квадрата равным ее длине ак=lк;

если dиз>25мм, то рекомендуется выбирать клещевой конец с размерами ак=lк=25мм.

Далее на основании расчетных заготовок (эпюр) и принятого процесса штамповки по переходам, а также с учетом потери металла на угар и способа укладки заготовки в заготовительные ручьи рекомендуется площадь поперечного сечения заготовки S'зг определять по таблице 21, составленной для поковок с элементарной расчетной заготовкой.

Таблица 21

Определение площади сечения исходной заготовки

Принятые переходы |

Формула |

Примечания |

Без заготовительных ручьев или с применением гибки |

|

Меньшее значение коэффициента применять, когда заготовка перекрывает штамповочный ручей по всей длине, большее – если она не доходит до конца ручья |

С пережимом или формовкой |

|

Меньшее значение коэффициента применять, когда исходная заготовка закладывается до конца заготовительного ручья, большее – если она закладывается не до конца ручья |

С подкаткой |

|

|

С протяжкой |

|

Эта же формула применяется, если после протяжки производится формовка или гибка.

|

С протяжкой и подкаткой |

|

Sпд – по формуле (3) с коэффициентом 1,2; Sпр – по формуле (4); К

– конусность стержня расчетной

заготовки

|

В рассматриваемом примере из выбранных ручьев штампа для штамповки поковки без клещевого конца подкатной открытый ручей имеет наибольший коэффициент подкатки. Поэтому площадь сечения исходной заготовки равна

![]()

При этом диаметр исходной заготовки определяется из равенства

![]()

Выбираем ближайшее большее стандартное значение диаметра исходной заготовки из ряда для стали горячекатаной круглой (ГОСТ 2590 – 71): 30; 31; 32; 33; 34; 35; 36; 37; 38; 39; 40; 41; 42; 43; 44; 45; 46; 47; 48; 50; 52; 53; 54; 55; 56; 58; 60; 62; 63; 65; 67; 68; 70; 72; 75; 78; 80; 82; 85; 90; 95; 100; 105; 110; 115; 120; 125; 130; 135; 140; 150; 160; 170; 180; 190; 200мм.

В данном случае dст=52мм.

Далее с учетом стандартного значения диаметра пересчитываем площадь поперечного сечения исходной заготовки

![]()

Далее можно определить длину исходной заготовки на одну поковку по формуле

![]() (24)

(24)

Если исходная заготовка рассчитывается на несколько поковок, то необходимо полученное значение длины заготовки на одну поковку умножить на количество поковок.

В рассматриваемом примере исходной является заготовка на одну поковку с клещевым концом. Поэтому необходимо учесть объем клещевого конца, размеры которого по выше приведенным рекомендациям выбираются равными ак=lк=25мм.

Объем клещевого конца определяется по формуле

![]() (25)

(25)

В рассматриваемом примере объем клещевого конца равен

![]()

Далее пересчитываем объем исходной заготовки, увеличивая его на объем клещевого конца

![]()

После всех коррективов длина исходной заготовки для рассматриваемого примера равна

![]()

Таким образом, на основе расчетов, выполненных в ходе контрольной работы, в основной надписи чертежа поковки можно сделать запись

Круг

![]()

Порядок выполнения расчетов для поковок II группы (зубчатые колеса, крышки)

Штамповка в открытых штампах

Определение максимальной площади поперечного сечения поковки

![]() , (26)

, (26)

где Дmax – максимальный диаметр поковки.

Определение размеров облойной канавки.

По формуле (10) определяется расчетная толщина облоя; по таблице 19 выбирается стандартная облойная канавка с ближайшим большим значением толщины облоя.

Определение периметра облоя

Для поковки тела вращения периметр облоя рассчитывается как длина окружности диаметром Дmax+2(b+b1)

![]() (27)

(27)

Определение площади облоя по формуле (12). Коэффициент заполнения облойной канавки выбирается и таблицы 22.

Таблица 22

Значение коэффициента заполнения облойной канавки для поковок II группы

Масса поковки, кг |

ξ |

До 1 |

0,3 |

1 – 5 |

0,4 |

Св. 5 |

0,5 |

Определение объема кольцевого облоя по формуле (13).

Определение объема пленки под прошивку.

![]() (28)

(28)

где d1 – диаметр пленки под прошивку, S – толщина пленки.

Определение объема исходной заготовки

![]() , (29)

, (29)

Определение размеров исходной заготовки.

Формула связи высоты исходной заготовки и ее диаметра имеет вид

![]() (30)

(30)

Условие устойчивости исходной заготовки (исключение изгиба при штамповке в торец)

![]() (31)

(31)

Выбираем стандартное значение диаметра исходной заготовки из ряда для стали горячекатаной круглой (ГОСТ 2590 – 71): 30; 31; 32; 33; 34; 35; 36; 37; 38; 39; 40; 41; 42; 43; 44; 45; 46; 47; 48; 50; 52; 53; 54; 55; 56; 58; 60; 62; 63; 65; 67; 68; 70; 72; 75; 78; 80; 82; 85; 90; 95; 100; 105; 110; 115; 120; 125; 130; 135; 140; 150; 160; 170; 180; 190; 200мм.

Задаваясь стандартными значениями диаметра исходной заготовки из проката обычной точности путем последовательных приближений, можно добиться выполнения условия (31).

Штамповка в закрытых штампах

Определение размеров пленки под прошивку по формуле (28).

Расчет объема исходной заготовки

![]() , (32)

, (32)

Задаваясь стандартными значениями диаметра исходной заготовки из калиброванного проката (ГОСТ 7417-75) [9] и расчета высоты по формуле (30) путем последовательных приближений, можно добиться выполнения условия (31).