- •Технология и организация производства продукции и услуг

- •Санкт-Петербург

- •Содержание

- •1. Цель и задачи курсового проектирования

- •2. Исходные данные для курсового проекта

- •3. Состав и объем проекта

- •3.1. Содержание расчетно-пояснительной записки

- •Содержание раздела 1 Проектирование технологического процесса:

- •3.2. Требования к графической части курсового проекта

- •3.3. График выполнения курсового проекта

- •4. Методические указания по выполнению разделов курсового проекта

- •4.1. Проектирование технологического процесса

- •4.1.1. Выбор способа получения заготовок

- •4.1.2. Расчет припусков

- •4.1.3. Расчет массы заготовок

- •4.1.4. Выбор лучшего варианта на основе экономического сравнения

- •4.1.5. Правила построения чертежа поковки

- •4.1.6. Определение размеров исходной заготовки

- •4.1.7. Разработка технологического процесса получения поковки

- •4.2. Проектирование технологической оснастки

- •4.3. Проект организации участка штамповки заготовок

- •1, 5, 9, 11 – Контейнер, 2 – печь, 3, 6, 10 – транспортер, 4 – кгшп, 7 – столик, 8 – обрезной пресс библиографический список Нормативно – правовые акты

- •Основная литература

- •Дополнительная литература

- •Приложение 1 Пример оформления титульного листа

- •Санкт-Петербург

4.1.3. Расчет массы заготовок

Масса поковок по каждому из сравниваемых вариантов определяется по программе MASSA или по ранее рассмотренной методике по формуле (3).

При этом для деталей типа вал с небольшой разницей в диаметральных размерах допускается заготовку разбивать на элементарные цилиндры.

Для поковок, штампуемых вдоль оси (зубчатые колеса, крышки и т.д.), необходимо учитывать влияние напусков – штамповочных уклонов. Поэтому заготовки данного типа необходимо представлять как совокупность усеченных конусов (сплошных и отверстий).

Штамповочные уклоны назначаются по таблице 9.

Таблица 9

Оборудование |

Штамповочные уклоны, град |

|

на наружной поверхности |

на внутренней поверхности |

|

Штамповочные молоты, прессы без выталкивателей |

7 |

10 |

Прессы с выталкивателями, горизонтально-ковочные машины |

5 |

7 |

Горячештамповочные автоматы |

1 |

2 |

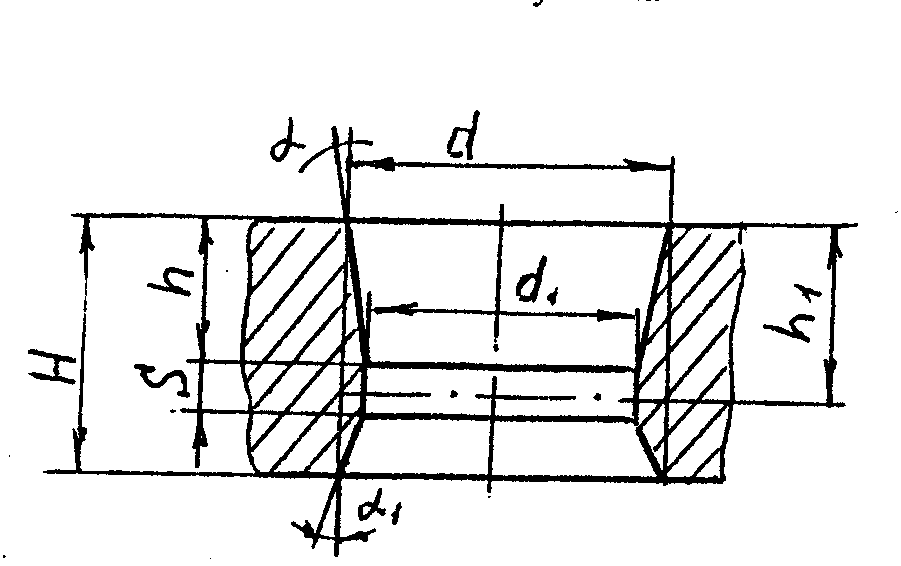

Для заготовок с отверстием (колесо, крышка), которое образуется при штамповке, перед расчетом массы необходимо определить размеры пленки под прошивку (рис. 3).

Рис. 3. Размеры пленки по прошивку

Отверстия в поковке формообразуются (штампуются), если имеют диаметр не менее 30 мм.

На всех видах горячештамповочного оборудования кроме ГКМ и горячештамповочных автоматов при высоте углубления h меньше 0,8 его диаметра d выполняется плоская наметка отверстия с двух сторон. При этом остается перемычка или пленка под прошивку толщиной S, которая затем удаляется при пробивке отверстия на обрезном прессе.

![]() . (4)

. (4)

Для более устойчивого положения поковки при штамповке рекомендуется выбирать

![]() (5)

(5)

![]() (6)

(6)

где H – глубина отверстия в поковке.

Диаметр пленки под прошивку рассчитывается по формуле

![]() , (7)

, (7)

где a - угол внутреннего штамповочного уклона.

Штамповочный уклон в нижней части наметки a1>a.

Размеры пленки под прошивку определяются методом подбора. Сначала задается ориентировочное значение S для проверки. Далее проводятся расчеты по формулам (5), (6), (4). При совпадении заданного и рассчитанного значений S выполняется окончательный расчет размеров пленки под прошивку по формулам (6) и(7). Далее выполняется расчет массы поковки.

4.1.4. Выбор лучшего варианта на основе экономического сравнения

Экономическое сравнение вариантов получения заготовки состоит в расчете приведенных затрат на годовой выпуск заготовок с учетом разности стоимости механической обработки деталей по вариантам заготовок.

Приведенные затраты, обусловленные производством и реализацией заготовок данного наименования, СП (руб./год) по каждому варианту рассчитываются по формуле

![]() , (8)

, (8)

где СТ – полная себестоимость годового выпуска заготовок, руб./год, СМД – полная себестоимость дополнительной механической обработки заготовки, руб./год, КУД – удельные капитальные вложения на производство годовой программы выпуска заготовок, руб./год.

Исходными данными для экономического расчета являются класс точности, масса поковки по сравниваемым вариантам, материал заготовки, годовая программа выпуска (определяется в тысячах по количеству букв в фамилии студента), цена 1т металла, диаметр D и длина L описанной фигуры (рекомендуется взять среднее значения между размерами, полученными по сравниваемым материалам).

Расчет проводиться в диалоговом режиме по программе EFFECT. Результаты расчета вносятся в таблицу 10. Выбирается вариант с наименьшими приведенными затратами, делается вывод о величине экономического эффекта от применения выбранного метода.

Таблица 10

Вид оборудования |

|

|

Класс точности |

|

|

Степень сложности поковки |

|

|

Масса поковки, кг |

|

|

Оптовая цена 1т поковок, тыс. руб. |

|

|

Оптовая цена дополнительной механической обработки 1т поковок, тыс. руб. |

|

|

Удельные капитальные вложения на производство годовой программы поковок, тыс. руб. |

|

|

Полная себестоимость изготовления поковок на годовую программу, тыс. руб. |

|

|

Полная себестоимость дополнительной механической обработки поковок, тыс.руб. |

|

|

Приведенные годовые затраты, тыс. руб. |

|

|