- •Технология и организация производства продукции и услуг

- •Санкт-Петербург

- •Содержание

- •1. Цель и задачи курсового проектирования

- •2. Исходные данные для курсового проекта

- •3. Состав и объем проекта

- •3.1. Содержание расчетно-пояснительной записки

- •Содержание раздела 1 Проектирование технологического процесса:

- •3.2. Требования к графической части курсового проекта

- •3.3. График выполнения курсового проекта

- •4. Методические указания по выполнению разделов курсового проекта

- •4.1. Проектирование технологического процесса

- •4.1.1. Выбор способа получения заготовок

- •4.1.2. Расчет припусков

- •4.1.3. Расчет массы заготовок

- •4.1.4. Выбор лучшего варианта на основе экономического сравнения

- •4.1.5. Правила построения чертежа поковки

- •4.1.6. Определение размеров исходной заготовки

- •4.1.7. Разработка технологического процесса получения поковки

- •4.2. Проектирование технологической оснастки

- •4.3. Проект организации участка штамповки заготовок

- •1, 5, 9, 11 – Контейнер, 2 – печь, 3, 6, 10 – транспортер, 4 – кгшп, 7 – столик, 8 – обрезной пресс библиографический список Нормативно – правовые акты

- •Основная литература

- •Дополнительная литература

- •Приложение 1 Пример оформления титульного листа

- •Санкт-Петербург

3.3. График выполнения курсового проекта

Последовательность и сроки выполнения курсового проекта приведены в таблице 1.

Курсовой проект выполняется в течение 17 недель в 6 семестре.

Таблица 1

Содержание задания и сроки его выполнения

№ п/п |

Содержание разделов |

Трудоемкость |

|

недель |

часов |

||

1. |

Проектирование технологического процесса |

8 |

24 |

2. |

Проектирование технологической оснастки |

6 |

16 |

3. |

Проект организации участка штамповки заготовок |

3 |

8 |

4. Методические указания по выполнению разделов курсового проекта

4.1. Проектирование технологического процесса

4.1.1. Выбор способа получения заготовок

Для заготовок, штампуемых вдоль оси (крышки, зубчатые колеса и т.д.), в качестве конкурирующих способов рекомендуется выбирать штамповку в открытом штампе на паровоздушном штамповочном молоте (ПШМ) (класс точности Т4) и штамповку в закрытом штампе на кривошипном горячештамповочном прессе (КГШП) (класс точности Т3).

Для заготовок, штампуемых поперек оси (валы и т.д.), следует сравнивать штамповку на ПШМ в открытом штампе с разными классами точности (Т4 и Т5).

Окончательный выбор способа осуществляется на основе экономического расчета по минимальным приведенным годовым затратам.

4.1.2. Расчет припусков

Расчеты припусков для штамповок рекомендуется проводить по ГОСТ 7505-89 «Поковки стальные штампованные. Допуски, припуски и кузнечные напуски» (далее ГОСТ).

Для удобства представления результатов расчета рекомендуется по каждому из сравниваемых способов заполнять таблицу 2.

Таблица 2

Класс точности |

Группа стали |

||||||

Степень сложности |

Конфигурация поверхности разъема штампа |

||||||

Исходный индекс |

|||||||

№ п/п |

Характеристика размеров детали |

Размеры детали, мм |

|||||

|

|

|

|

|

|||

1 |

Вид размера |

|

|

|

|

|

|

2 |

Шероховатость поверхности ,мкм |

|

|

|

|

|

|

3 |

Основной припуск, мм |

|

|

|

|

|

|

4 |

Дополнительный припуск, зависящий от смещения штампа, мм |

|

|

|

|

|

|

5 |

Дополнительный припуск, зависящий от изогнутости, неплоскостности, непрямолинейности, мм |

|

|

|

|

|

|

6 |

Суммарный припуск на сторону, мм |

|

|

|

|

|

|

7 |

Допускаемые отклонения на размеры поковки, мм |

|

|

|

|

|

|

8 |

Размер поковки, мм |

|

|

|

|

|

|

9 |

Окончательные размеры поковки, мм |

|

|

|

|

|

|

Объем поковки |

Масса поковки |

||||||

По требованиям ГОСТ линейные размеры на чертеже поковки должны быть проставлены от указанных исходных баз механической обработки. Поэтому перед заполнением таблицы следует определить черновые базы обработки (совокупность базирующих поверхностей, служащих для первой установки заготовки при обработке резанием), на эскизе проставить все размеры относительно этих баз и занести значения этих размеров в соответствующие ячейки таблицы 2.

В стоке 1 таблицы 2 указывается вид размера: внутренний (охватывающий), наружный (охватываемый) размеры или уступ.

Согласно ГОСТ выделяется вид размера «толщина» - высотный размер геометрического элемента поковки, получаемого в обеих частях штампа (например, для поковок типа вал толщиной являются диаметральные размеры). В соответствующей графе строки 1 в этом случае указывается, например, «толщина (наружный размер)».

В строке 2 таблицы 2 указывается шероховатость соответствующих поверхностей с чертежа детали. Некоторые размеры могут быть ограничены поверхностями с разной шероховатостью. В этом случае в соответствующей ячейке указываются оба значения шероховатости, разделенные знаком /.

Шаг 1.

Для сравниваемого варианта определить класс точности поковки Т по таблице 3.

Таблица 3

Основное деформирующее оборудование, технологические процессы |

Класс точности |

||||

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|

Кривошипные горячештамповочные прессы: открытая (облойная) штамповка закрытая штамповка выдавливание |

|

+ |

+ + |

+

+ |

+ |

Горизонтально-ковочные машины |

|

|

|

+ |

+ |

Прессы винтовые, гидравлические |

|

|

|

+ |

+ |

Горячештамповочные автоматы |

|

+ |

+ |

|

|

Штамповочные молоты |

|

|

|

+ |

+ |

Калибровка объемная (горячая и холодная) |

+ |

+ |

|

|

|

Прецизионная штамповка |

+ |

|

|

|

|

Шаг 2.

Определить группу стали М в зависимости от химического состава материала заготовки:

М1 – сталь с массовой долей углерода до 0,35% включ. и суммарной массовой долей легирующих элементов до 2,0% включ.;

М2 – сталь с массовой долей углерода свыше 0,35 до 0,65% включ. или суммарной массовой долей легирующих элементов свыше 2,0 до 5,0% включ.;

М3 – сталь с массовой долей углерода свыше 0,65% или суммарной массовой долей легирующих элементов свыше 5,0%.

Шаг 3.

Определить степень сложности поковки С.

Степень сложности определяют путем вычисления отношения массы (объема) Gп поковки к массе (объему) Gф геометрической фигуры, в которую вписывается форма поковки

![]() . (1)

. (1)

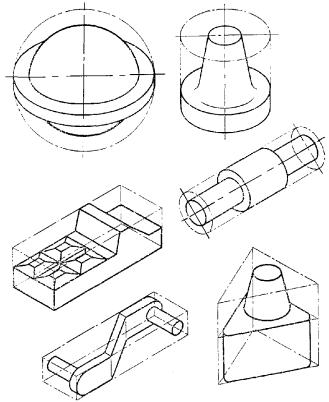

Геометрическая фигура может быть шаром, параллелепипедом, цилиндром с перпендикулярными к его оси торцами или прямой правильной призмой (рис.1).

Степеням сложности поковок соответствуют следующие численные значения соотношения Gп/Gф:

С1 – св. 0,63

С2 – св. 0,32 до 0,63 включ.

С3 - св. 0,16 до 0,32 включ.

С4 - до 0,16 включ.

Расчетная масса поковки Gп определяется

![]() , (2)

, (2)

где Gд – масса детали, Кр – расчетный коэффициент (таблица 4).

Рис. 1. Виды геометрических фигур, в которые можно вписать форму поковки

Таблица 3

Группа |

Характеристика детали |

Типовые представители |

Кр |

1 1.1

1.2 |

Удлиненной формы с прямой осью

с изогнутой осью |

Валы, оси, цапфы, шатуны Рычаги |

1,3-1,6

1,1-1,4 |

2

2.1

2.2

2.3 |

Круглые и многогранные в плане Круглые

Квадратные, прямоугольные, многогранные С отростками |

Шестерни, ступицы, фланцы Фланцы, ступицы, гайки

Крестовины, вилки |

1,5-1,8

1,3-1,7

1,4-1,6 |

3 |

Комбинированной, сочетающей элементы групп 1 и 2-й конфигурации |

Кулаки поворотные, коленчатые валы |

1,3-1,8 |

4 |

С большим объемом необрабатываемых поверхностей |

Балки передних осей, рычаги переключения коробок передач, буксирные крюки |

1,1-1,3 |

5 |

С отверстиями, углублениями, поднутрениями, не оформляемыми в поковке при штамповке |

Полые валы, фланцы, блоки шестерен |

1,8-2,2 |

При расчете массы Gд деталь представляют как сумму элементарных фигур (цилиндр, шар, параллелепипед, усеченный конус). При этом масса детали равна

,

(3)

,

(3)

где r - плотность материала поковки (для стали r=7,86 г/см3), Vc – объем i-ой элементарной сплошной фигуры, Vо – объем j-ой элементарной фигуры – отверстия.

При расчете массы (объема) фигуры Gф, в которую вписывается форма поковки, ее размеры принимаются равными размерам детали с учетом припуска на сторону 2,5 мм.

Шаг 4.

Выбрать конфигурацию поверхности разъема штампа:

П – плоская;

Ис – симметрично изогнутая;

Ин –несимметрично изогнутая.

Шаг 5.

Определить исходный индекс.

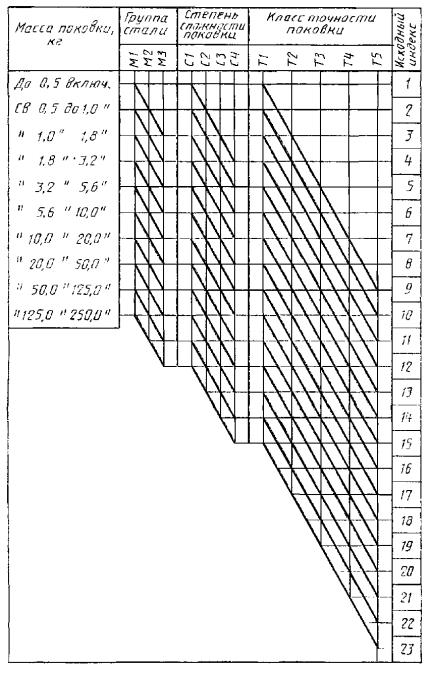

Исходный индекс определяется в зависимости от массы, марки стали, степени сложности и класса точности поковки (рисунок 2).

Для определения исходного индекса в графе «Масса поковки» находят соответствующую данной массе строку и, смещаясь по горизонтали вправо или по утолщенным наклонным линиям вправо вниз до пересечения с вертикальными линиями, соответствующими заданным значениям группы стали М, степени сложности С, класса точности Т, устанавливают исходный индекс.

Рис. 2. Исходный индекс заготовки

Шаг 6.

Определить припуски на механическую обработку.

Припуск на механическую обработку включает основной, а также дополнительные припуски, учитывающие отклонения формы поковки.

Величины припусков следует назначать на одну сторону номинального размера поковки.

Основные припуски в зависимости от исходного индекса, линейных размеров и шероховатости поверхности детали устанавливаются по таблице 5 и заносятся в строку 3 таблицы 2.

Таблица 5

Исходный индекс |

Толщина детали |

||||||||||||||||||||||||||

До 25 |

25-40 |

40-63 |

63-100 |

100-160 |

160-250 |

Св.250 |

|

|

|||||||||||||||||||

Длина, ширина, диаметр, глубина и высота детали |

|||||||||||||||||||||||||||

До 40 |

40-100 |

100-160 |

160-250 |

250-400 |

400-630 |

630-1000 |

1000-1600 |

1600-2500 |

|||||||||||||||||||

Ra 100-12,5 |

Ra 10-1,6 |

Ra 1,25 |

Ra 100-12,5 |

Ra 10-1,6 |

Ra 1,25 |

Ra 100-12,5 |

Ra 10-1,6 |

Ra 1,25 |

Ra 100-12,5 |

Ra 10-1,6 |

Ra 1,25 |

Ra 100-12,5 |

Ra 10-1,6 |

Ra 1,25 |

Ra 100-12,5 |

Ra 10-1,6 |

Ra 1,25 |

Ra 100-12,5 |

Ra 10-1,6 |

Ra 1,25 |

Ra 100-12,5 |

Ra 10-1,6 |

Ra 1,25 |

Ra 100-12,5 |

Ra 10-1,6 |

Ra 1,25 |

|

1 |

0,4 |

0,6 |

0,7 |

0,4 |

0,6 |

0,7 |

0,5 |

0,6 |

0,7 |

0,6 |

0,8 |

0,9 |

0,6 |

0,8 |

0,9 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

2 |

0,4 |

0,6 |

0,7 |

0,5 |

0,6 |

0,7 |

0,6 |

0,8 |

0,9 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

3 |

0,5 |

0,6 |

0,7 |

0,6 |

0,8 |

0,9 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

- |

- |

- |

- |

- |

- |

4 |

0,6 |

0,8 |

0,9 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

- |

- |

- |

- |

- |

- |

5 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

- |

- |

- |

6 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

7 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

8 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

9 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

10 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

11 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

12 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

13 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

14 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

15 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

3,4 |

4,3 |

4,7 |

16 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

3,4 |

4,3 |

4,7 |

3,7 |

4,7 |

5,1 |

17 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

3,4 |

4,3 |

4,7 |

3,7 |

4,7 |

5,1 |

4,1 |

5,1 |

5,6 |

18 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

3,4 |

4,3 |

4,7 |

3,7 |

4,7 |

5,1 |

4,1 |

5,1 |

5,6 |

4,5 |

5,7 |

6,2 |

19 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

3,4 |

4,3 |

4,7 |

3,7 |

4,7 |

5,1 |

4,1 |

5,1 |

5,6 |

4,5 |

5,7 |

6,2 |

4,9 |

6,2 |

6,8 |

20 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

3,4 |

4,3 |

4,7 |

3,7 |

4,7 |

5,1 |

4,1 |

5,1 |

5,6 |

4,5 |

5,7 |

6,2 |

4,9 |

6,2 |

6,8 |

5,4 |

6,8 |

7,5 |

21 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

3,4 |

4,3 |

4,7 |

3,7 |

4,7 |

5,1 |

4,1 |

5,1 |

5,6 |

4,5 |

5,7 |

6,2 |

4,9 |

6,2 |

6,8 |

5,4 |

6,8 |

7,5 |

5,8 |

7,4 |

8,1 |

22 |

3,0 |

3,8 |

4,1 |

3,4 |

4,3 |

4,7 |

3,7 |

4,7 |

5,1 |

4,1 |

5,1 |

5,6 |

4,5 |

5,7 |

6,2 |

4,9 |

6,2 |

6,8 |

5,4 |

6,8 |

7,5 |

5,8 |

7,4 |

8,1 |

6,2 |

7,9 |

8,7 |

23 |

3,4 |

4,3 |

4,7 |

3,7 |

4,7 |

5,1 |

4,1 |

5,1 |

5,6 |

4,5 |

5,7 |

6,2 |

4,9 |

6,2 |

6,8 |

5,4 |

6,8 |

7,5 |

5,8 |

7,4 |

8,1 |

6,2 |

7,9 |

8,7 |

7,1 |

9,1 |

10,0 |

Дополнительные припуски, учитывающие смещение поковки, изогнутость, отклонения от плоскостности и прямолинейности, межцентрового и межосевого расстояний, угловых размеров, определяются исходя из формы поковки и технологии ее изготовления.

Дополнительные припуски на механическую обработку устанавливаются в зависимости от класса точности Т.

Величина дополнительных припусков определяется по таблице 6 (припуск, зависящий от смещения по поверхности разъемов штампа) и таблице 7 (припуск, зависящий от изогнутости и отклонения от плоскостности и прямолинейности) и заносятся в соответствующие строки таблицы 2.

Таблица 6

Масса поковки, кг |

Припуски для классов точности, мм |

|||||||

Плоская поверхность разъема |

|

|

|

|||||

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

||||

|

|

Симметрично изогнутая поверхность разъема |

||||||

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

||||

|

Несимметрично изогнутая поверхность разъема |

|||||||

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

||||

До 0,5 включ. |

0,1 |

0,1 |

0,1 |

0,1 |

0,2 |

0,2 |

0,3 |

0,3 |

Св. 0,5 до 1,0 включ. |

0,2 |

0,3 |

||||||

Св. 1,0 до 1,8 включ. |

0,2 |

0,3 |

0,4 |

|||||

Св. 1,8 до 3,2 включ. |

0,2 |

0,3 |

0,4 |

0,5 |

||||

Св. 3,2 до 5,6 включ. |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

|||

Св. 5,6 до 10,0 включ. |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

|||

Св. 10,0 до 20,0 включ. |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,9 |

||

Св. 20,0 до 50,0 включ. |

0,4 |

0,5 |

0,6 |

0,7 |

0,9 |

1,2 |

||

Св. 50,0 до 125,0 включ. |

0,4 |

0,5 |

0,6 |

0,7 |

0,9 |

1,2 |

1,6 |

|

Св. 125,0 до 250,0 включ. |

0,4 |

0,5 |

0,6 |

0,7 |

0,9 |

1,2 |

1,6 |

2,0 |

Таблица 7

Наибольший размер поковки, мм |

Припуски для классов точности, мм |

||||

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|

До 100 включ. |

0,1 |

0,2 |

0,2 |

0,3 |

0,4 |

Св. 100 до 160 включ. |

0,2 |

0,2 |

0,3 |

0,4 |

0,5 |

Св. 160 до 250 включ. |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

Св. 250 до 400 включ. |

0,3 |

0,4 |

0,5 |

0,6 |

0,8 |

Св. 400 до 630 включ. |

0,4 |

0,5 |

0,6 |

0,8 |

1,0 |

Св. 630 до 1000 включ. |

0,5 |

0,6 |

0,8 |

1,0 |

1,2 |

Св. 1000 до 1600 включ. |

0,6 |

0,8 |

1,0 |

1,2 |

1,6 |

Св. 1600 до 2500 включ. |

0,8 |

1,0 |

1,2 |

1,6 |

2,0 |

Суммарный припуск на сторону в строке 6 таблицы 2 определяется как сумма основного и дополнительных припусков.

Шаг 7.

Определение допусков и допускаемых отклонений линейных размеров поковок.

Допускаемые отклонения линейных размеров поковок назначаются в зависимости от исходного индекса и размеров поковки по таблице 8 и записываются в соответствующей строке таблицы 2.

При этом для увеличения срока службы инструмента вносятся следующие поправки:

для наружных размеров принимаются отклонения непосредственно из таблицы 8;

для внутренних размеров устанавливаются отклонения с обратными знаками;

поле допуска для размеров, имеющих односторонний износ (уступ), должно быть равно 0,5 от величины по таблице 8, а допускаемые отклонения располагают симметрично относительно нуля.

Таблица 8

Исходный индекс |

Наибольшая толщина поковки, мм |

||||||||

До 40 |

40-63 |

63-100 |

100-160 |

160-250 |

Св.250 |

|

|

|

|

Длина, ширина, диаметр, глубина, высота поковки, мм |

|||||||||

До 40 |

40-100 |

100-160 |

160-250 |

250-400 |

400-630 |

630-1000 |

1000-1600 |

1600-2500 |

|

1 |

+0,2 - 0,1 |

+0,3 -0,1 |

+0,3 -0,2 |

+0,4 -0,2 |

+0,5 -0,2 |

- |

- |

- |

- |

2 |

+0,3 -0,1 |

+0,3 -0,2 |

+0,4 -0,2 |

+0,5 -0,2 |

+0,5 -0,3 |

+0,6 -0,3 |

- |

- |

- |

3 |

+0,3 -0,2 |

+0,4 -0,2 |

+0,5 -0,2 |

+0,5 -0,3 |

+0,6 -0,3 |

+0,7 -0,3 |

+0,8 -0,4 |

- |

- |

4 |

+0,4 -0,2 |

+0,5 -0,2 |

+0,5 -0,3 |

+0,6 -0,3 |

+0,7 -0,3 |

+0,8 -0,4 |

+0,9 -0,5 |

- |

- |

5 |

+0,5 -0,2 |

+0,5 -0,3 |

+0,6 -0,3 |

+0,7 -0,3 |

+0,8 -0,4 |

+0,9 -0,5 |

+1,1 -0,5 |

+1,3 -0,7 |

- |

6 |

+0,5 -0,3 |

+0,6 -0,3 |

+0,7 -0,3 |

+0,8 -0,4 |

+0,9 -0,5 |

+1,1 -0,5 |

+1,3 -0,7 |

+1,4 -0,8 |

+1,6 -0,9 |

7 |

+0,6 -0,3 |

+0,7 -0,3 |

+0,8 -0,4 |

+0,9 -0,5 |

+1,1 -0,5 |

+1,3 -0,7 |

+1,4 -0,8 |

+1,6 -0,9 |

+1,8 -1,0 |

8 |

+0,7 -0,3 |

+0,8 -0,4 |

+0,9 -0,5 |

+1,1 -0,5 |

+1,3 -0,7 |

+1,4 -0,8 |

+1,6 -0,9 |

+1,8 -1,0 |

+2,1 -1,1 |

9 |

+0,8 -0,4 |

+0,9 -0,5 |

+1,1 -0,5 |

+1,3 -0,7 |

+1,4 -0,8 |

+1,6 -0,9 |

+1,8 -1,0 |

+2,1 -1,1 |

+2,4 -1,2 |

10 |

+0,9 -0,5 |

+1,1 -0,5 |

+1,3 -0,7 |

+1,4 -0,8 |

+1,6 -0,9 |

+1,8 -1,0 |

+2,1 -1,1 |

+2,4 -1,2 |

+2,7 -1,3 |

11 |

+1,1 -0,5 |

+1,3 -0,7 |

+1,4 -0,8 |

+1,6 -0,9 |

+1,8 -1,0 |

+2,1 -1,1 |

+2,4 -1,2 |

+2,7 -1,3 |

+3,0 -1,5 |

12 |

+1,3 -0,7 |

+1,4 -0,8 |

+1,6 -0,9 |

+1,8 -1,0 |

+2,1 -1,1 |

+2,4 -1,2 |

+2,7 -1,3 |

+3,0 -1,5 |

+3,3 -1,7 |

13 |

+1,4 -0,8 |

+1,6 -0,9 |

+1,8 -1,0 |

+2,1 -1,1 |

+2,4 -1,2 |

+2,7 -1,3 |

+3,0 -1,5 |

+3,3 -1,7 |

+3,7 -1,9 |

14 |

+1,6 -0,9 |

+1,8 -1,0 |

+2,1 -1,1 |

+2,4 -1,2 |

+2,7 -1,3 |

+3,0 -1,5 |

+3,3 -1,7 |

+3,7 -1,9 |

+4,2 -2,1 |

15 |

+1,8 -1,0 |

+2,1 -1,1 |

+2,4 -1,2 |

+2,7 -1,3 |

+3,0 -1,5 |

+3,3 -1,7 |

+3,7 -1,9 |

+4,2 -2,1 |

+4,7 -2,4 |

16 |

+2,1 -1,1 |

+2,4 -1,2 |

+2,7 -1,3 |

+3,0 -1,5 |

+3,3 -1,7 |

+3,7 -1,9 |

+4,2 -2,1 |

+4,7 -2,4 |

+5,3 -2,7 |

17 |

+2,4 -1,2 |

+2,7 -1,3 |

+3,0 -1,5 |

+3,3 -1,7 |

+3,7 -1,9 |

+4,2 -2,1 |

+4,7 -2,4 |

+5,3 -2,7 |

+6,0 -3,0 |

18 |

+2,7 -1,3 |

+3,0 -1,5 |

+3,3 -1,7 |

+3,7 -1,9 |

+4,2 -2,1 |

+4,7 -2,4 |

+5,3 -2,7 |

+6,0 -3,0 |

+6,7 -3,3 |

19 |

+3,0 -1,5 |

+3,3 -1,7 |

+3,7 -1,9 |

+4,2 -2,1 |

+4,7 -2,4 |

+5,3 -2,7 |

+6,0 -3,0 |

+6,7 -3,3 |

+7,4 -3,6 |

20 |

+3,3 -1,7 |

+3,7 -1,9 |

+4,2 -2,1 |

+4,7 -2,4 |

+5,3 -2,7 |

+6,0 -3,0 |

+6,7 -3,3 |

+7,4 -3,6 |

+8,0 -4,0 |

21 |

+3,7 -1,9 |

+4,2 -2,1 |

+4,7 -2,4 |

+5,3 -2,7 |

+6,0 -3,0 |

+6,7 -3,3 |

+7,4 -3,6 |

+8,0 -4,0 |

+8,6 -4,4 |

22 |

+4,2 -2,1 |

+4,7 -2,4 |

+5,3 -2,7 |

+6,0 -3,0 |

+6,7 -3,3 |

+7,4 -3,6 |

+8,0 -4,0 |

+8,6 -4,4 |

+9,2 -4,8 |

23 |

+4,7 -2,4 |

+5,3 -2,7 |

+6,0 -3,0 |

+6,7 -3,3 |

+7,4 -3,6 |

+8,0 -4,0 |

+8,6 -4,4 |

+9,2 -4,8 |

+10,0 -6,0 |

Шаг 8.

В строке 8 таблицы 2 указываются размеры поковки с учетом припусков на механическую обработку и допускаемые отклонения.

Согласно ГОСТ при назначении величины припуска на поверхность, положение которой определяется двумя и более размерами поковки, устанавливается наибольшее значение припуска для данной поверхности. Поэтому в строку 9 таблицы 2 заносятся окончательные размеры поковки с учетом их взаимного влияния. Для удобства выполнения этого пункта рекомендуется на эскизе заготовки обозначить все припуски и внести изменения в полученные размеры поковки.