- •Федеральное агентство по образованию

- •Сварка и наплавка в ремонтном производстве

- •305040, Г. Курск, ул. 50 лет Октября, 94. Содержание

- •Общие методические рекомендации

- •Технологические основы наплавки

- •Лабораторная работа №1: «Электродуговая наплавка под слоем флюса цилиндрических поверхностей»

- •Лабораторная работа №2: «Электродуговая наплавка в среде защитных газов»

- •Лабораторная работа №3: «Плазменная наплавка»

- •Лабораторная работа №4: «Ремонтная сварка деталей из сплавов алюминия»

- •Библиографический список

Лабораторная работа №1: «Электродуговая наплавка под слоем флюса цилиндрических поверхностей»

Цель работы

Ознакомление с сущностью и техникой электродуговой наплавки под слоем флюса.

Содержание работы

Изучение сущности и техники электродуговой наплавки под слоем флюса. Освоение технологических процессов электродуговой автоматической наплавки под слоем флюса, ознакомление с используемым оборудованием и материалами. Получение практических навыков работы на установке для автоматической наплавки цилиндрических поверхностей, изучение методики выбора режимов наплавки, контроля качества восстановления поверхностей деталей наплавкой.

Оборудование для проведения лабораторной работы

Установка УД209 УХЛ4 для автоматической дуговой наплавки.

Сварочный трансформатор ВДУ-504.

Материалы для проведения лабораторной работы

Вал для наплавки.

Наплавочная проволока Нп-30, Св-08.

Флюс АН-348А.

Средства для обезжиривания детали и очистки от коррозии.

Сущность и основные характеристики процесса наплавки металла под слоем флюса

Электродуговая наплавка под слоем флюса ввиду её преимуществ перед другими видами сварки и наплавки получили широкое применение при ремонте для восстановления изношенных поверхностей деталей.

Сварка и наплавка под слоем флюса может быть автоматической и полуавтоматической. Автоматическая сварка и наплавка под слоем флюса заключается в следующем. Электродная проволока 6 (рис. 1.1) через мундштук 5 непрерывно подается специальным роликовым устройством в зону наплавки, а из бункера 4 поступает слоем 30 - 50 мм гранулированный флюс. При этом происходит расплавление как металла (детали и проволоки), так и флюса. Наплавляемая цилиндрическая деталь 1 вращается по часовой стрелке, а наплавочная головка вместе с электродом перемещается вдоль оси детали, обеспечивая наплавку шва по винтовой линии. Такой вид наплавки называется спиральной наплавкой. Дуга 7 горит под жидким слоем (оболочкой) 2 расплавленного флюса в газовом пространстве 3, образуемом при непрерывном горении дуги. Оболочка расплавленного флюса предохраняет расплавленный металл от вредного действия кислорода и азота воздуха, уменьшает разбрызгивание расплава металла, улучшает качество формирования наплавляемого шва 9. При остывании расплава флюса образуется шлаковая корка 8, которая замедляет охлаждение наплавленного шва, улучшая условия его кристаллизации.

Рисунок 1.1. Схема процесса наплавки под слоем флюса.

При наплавке цилиндрических деталей, для предотвращения стекания расплавленного металла, электрод смещают от оси вращения вала на размер а в сторону, противоположную направлению вращения. Наплавляемые тела вращения должны иметь диаметр не менее 40 мм, предпочтительно свыше 60 мм. После наплавки затвердевшую шлаковую корку удаляют.

Наплавку производят на постоянном токе при обратной полярности с использованием сварочного генератора и очень редко на переменном токе, так как колебания напряжения влияют на качество наплавленного слоя. Для наплавки применяют наплавочные головки различных конструкций (А-580М, ПАУ-1, А-482 и др). Наплавку тел вращения можно осуществлять на токарном станке с редуктором, уменьшающим частоту вращения шпинделя до 0,25 - 4 об/мин. Наплавочную головку размещают на суппорте станка. Сочетание вращения детали и продольного перемещения суппорта обеспечивает наплавку слоя по винтовой линии.

Автоматическая наплавка под слоем флюса обладает рядом преимуществ по сравнению с ручной дуговой наплавкой: более высокое качество наплавленного слоя, производительность выше в 5-10 раз, полная автоматизация процессов наплавки, простота техники наплавки, не требуется защита зрения работающих. Расход электроэнергии при автоматической наплавке под слоем флюса в два раза меньше, чем при ручной. Потери электродного материала на разбрызгивание в 10 раз меньше.

Устройство, принцип действия и основные параметры

установки автоматической для дуговой наплавки УД 209 УХЛ 4

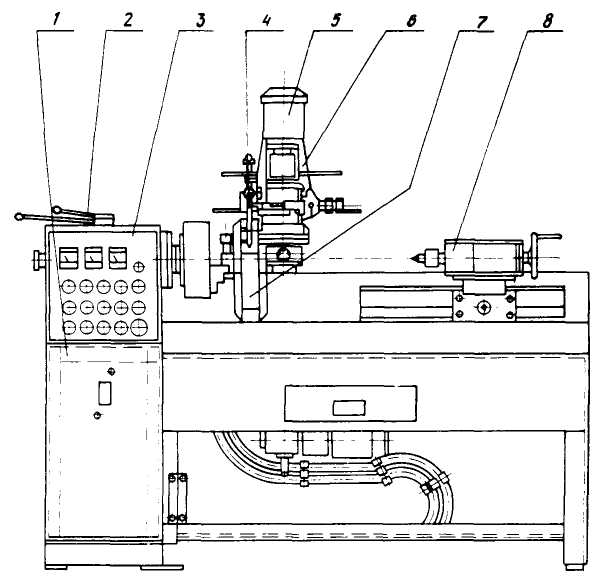

Для ремонта деталей наплавкой предназначены наплавочные установки разного типа. Одним из широкоуниверсальных типов оборудования является установка УД 209, позволяющая производить наплавку под слоем флюса или в среде защитных газов деталей диаметром от 10 до 400 мм. Пределы регулирования сварочного тока - от 60 до 500 А. Общий вид УД 209 показан на рис. 1.2. Установка даёт возможность наплавлять гладкие цилиндрические поверхности, заваривать различные виды поверхностных дефектов, шлицы, шпоночные канавки, винтовую резьбу, восстанавливать изношенные поверхности и многое другое. При наплавке применяется наплавочная проволока диаметром от 0,8 до 2 мм со скоростью подачи до 350 м/ч.

Данный наплавочный агрегат служит для установки наплавляемой детали, приведения её в движение, подачи электродной проволоки в зону наплавки, перемещения электродной проволоки вдоль оси наплавляемой детали и, при необходимости, приведения электродной проволоки в колебательное движение.

Рисунок 1.2. Общий вид установки УД 209.

Наплавочная установка (см. рис. 1.2) состоит из станины 1; передней бабки 2, через которую проходит шпиндель, вращающий ремонтируемую деталь с помощью крепящегося к нему токарного патрона; каретки 5, сообщающей поступательное перемещение наплавочной проволоке параллельно оси вращения детали; механизма подачи проволоки 6; мундштука 4; задней бабки 8 с выдвижной пинолью для установки в её отверстии вращающегося центра - опоры ремонтируемой детали; газоотсоса 7 и пульта управления 3.

На станине агрегата установлены все узлы и механизмы, в тумбе станины расположены панели электрооборудования.

Каретка 5 установлена на станине станка и служит основанием для механизма подачи проволоки 6 через мундштук 4 в зону наплавки. Смещение мундштука с «зенита» выполняется суппортом, винтовой парой винт-гайка. Механизм подачи проволоки состоит из электродвигателя и червячного редуктора, соединенных между собой изоляционной муфтой и изолирующей прокладкой. Механизм подачи проволоки выполнен совместно с колебателем мундштука и обеспечивает одновременную подачу и колебание электрода.

Для регулировки скорости подачи проволоки имеются сменные шестерни.

Поступательное перемещение каретки 5, параллельное оси вращения ремонтируемой детали, осуществляется с помощью винтовой передачи гайка - ходовой винт. Это движение подачи каретки кинематически увязывается с вращением шпинделя: определённое перемещение каретки на один оборот шпинделя.

Помимо токарного патрона, на шпинделе может быть установлена план-шайба с уголком для крепления деталей – «не валов».

На рассматриваемой установке привод шпинделя имеет бесступенчатое регулирование частоты вращения с помощью электродвигателя с тирристорным преобразователем. Высокая степень редукции привода шпинделя обеспечивается с помощью ременной передачи и стандартного червячного редуктора.

На боковой стенке передней бабки закреплена таблица для настройки режимов наплавки.

Наплавочный агрегат имеет также систему отвода газов, образующихся при наплавке. Система отвода газов смонтирована совместно с защитным кожухом 7.

Для настройки режимов и управления процессом наплавки служит пульт управления 3. Вид пульта управления с указанием органов управления показан на рис. 1.3.

На пульте управления имеются следующие элементы: 1 - амперметр; 2 - вольтметр; 3 - вольтметр частоты вращения шпинделя, 4 - сигнальная лампа «Напряжение подано»; 5 - сигнальная лампа «Готово к сварке»; 6 - кнопка «Пуск сварки»; 7 - кнопка «Стоп сварка»; 8 - кнопка «Стоп аварийно»; 9 - переключатель подогревателя газов; 10 - переключатель способа наплавки (спиральная - продольная); 11 - кнопка «Газ»; 12 - кнопка «Каретка включена»; 13 - переключатель движения каретки; 14 и 15 - кнопки «Вверх», «Вниз»; 16, 18 - кнопки «Электрод вверх, вниз»; 17 - резистор.

Рисунок 1.3. Общий вид пульта управления.

На рис. 1.4 представлен механизм подачи наплавочной проволоки и флюса к восстанавливаемой детали. В качестве источника питания дуги рекомендуется использовать сварочные трансформаторы типа ВДУ-504.

Рисунок 1.4. Механизм подачи наплавочной проволоки и флюса:

1 - механизм подачи проволоки (электрода);

2 - бункер для флюса; 3 - кронштейн; 4 - мундштук; 5 - хомутик

Подбор марок наплавочной проволоки и флюса

Для наплавки применяются специальные сорта проволоки диаметром от 0,3 до 3 мм. В зависимости от химического состава проволоку подразделяют на углеродистую, легированную и высоколегированную.

К группе углеродистых наплавочных проволок относятся проволоки Нп-30, Нп-40, Нп-50, Нп-65, Нп-80. Цифры показывают среднее содержание углерода в сотых долях процента.

К группе легированных относят наплавочные проволоки Нп-10Г3, Нп-30ХГСА, Нп-5ХНВ, Нп-30Х5.

К группе высоколегированных проволок относятся: Нп-2Х14, Нп-3Х13, Нп-Г13А. Для наплавки может быть также использована сварочная и пружинная проволока.

При наплавке деталей из стали марки 20 хорошие результаты дает проволока из малоуглеродистой стали Св-08, Св-08А и Нп-30, при наплавке деталей из стали 35 и 45 - среднеуглеродистая проволока марок Нп-40 и Нп-50 (твёрдость наплавленного металла НВ 187-192). Детали из сталей 30Х, 35Х и 40Х наплавляют с помощью электродной проволоки Нп-30ХГСА, Нп-2Х24, Нп-2Х13 и др.

Флюсы предназначены для защиты расплавленного металла от вредного воздействия азота и кислорода воздуха, легирования расплавленного металла и защиты металла от резкого остывания.

В зависимости от способа изготовления флюсы делятся на плавленные и неплавленные (керамические).

Из плавленных флюсов наиболее широко применяются высококремнистые марганцовистые флюсы марок АН-348А, ОСЦ-45. К этой группе относятся и флюсы марок АН-25, АН-27, АН-28, АН-60, АН-70, 48-ОФ-6 и др. К другой группе относят низкокремнистые безмарганцовистые плавленные флюсы марок АН-20 и АН-30. Плавленые флюсы обеспечивают устойчивое горение электрической дуги, хорошее формирование сварочных валиков, обладают высокими защитными свойствами, но не содержат легирующих элементов.

Для наплавки деталей из низкоуглеродистой стали следует применять высококремнистые марганцевые флюсы АН-348А, ОСЦ-45. При наплавке деталей из легированных сталей целесообразно применять низкокремнистые флюсы АН-20, АН-30. Это объясняется тем, что высококремнистые флюсы обладают большой окислительной способностью, что вызывает значительный угар легирующих элементов.

Керамические флюсы представляют собой механическую смесь зернистой массы шлакообразующих и раскисляющих материалов, порошков металлов и ферросплавов (феррохром, ферротитан и др.), легирующих наплавляемый металл. Эти порошки соединяют жидким стеклом, измельчают и прокаливают 2 - 3 ч при температуре 300 - 400°С. Наиболее распространены керамические флюсы АНК-18, АНК-19 и ЖСН. Также применяются флюсы марок К-11, КВС-19, КС-12И3, КС-25ХГ9А и др.

С целью получения наплавленного слоя требуемых свойств применяют следующие способы легирования: через электродную проволоку, через порошковую проволоку, через флюс и комбинированный способ.

При легировании через электродную проволоку используют высокоуглеродистую или легированную проволоку, а наплавку ведут плавленым флюсом. Например, при наплавке детали проволокой Нп-65 под флюсом АН-348А наплавленный слой имеет твёрдость НВ 280-300, при наплавке проволокой Нп-30ХГСА под флюсом АН-20 - НВ 310-320. Этот способ легирования получил широкое распространение.

При легировании через порошковую проволоку наплавку ведут с флюсами АН-348А и АН-20. Порошковая проволока представляет собой свернутую из стальной ленты трубку диаметром 2 - 3 мм, внутренняя полость которой заполняется механической смесью порошков железа, ферросплавов, графита и других компонентов.

Подготовка поверхностей детали под наплавку

Подготовка деталей к ремонту наплавкой заключается в очистке её от масел, ржавчины и механической обработке для устранения неравномерностей износа. Очистка от масел и загрязнений осуществляется протиркой деталей ветошью, промывкой в керосине или других моющих растворах.

С целью обеспечения равномерной и определённой толщины наплавляемого слоя поверхности подвергаются обработке: механической (точением, шлифованием) или анодно-механической. Толщина снимаемого слоя выбирается таким образом, чтобы толщина наплавки после окончательной механической обработки оставалась не менее 0,5-1,0 мм.

Характеристики процесса и выбор режимов наплавки

Характеристиками процесса наплавки являются: род, напряжение и сила сварочного тока, скорость наплавки, состав флюса, диаметр и состав (марка) проволоки. Этими характеристиками определяются режимы наплавки, качество и производительность процесса.

Напряжение и сила тока, а также скорость наплавки, оказывают большое влияние на формирование шва и глубину проплавления. Обычно при наплавке напряжение на дуге должно выбираться в интервале 25-40 В. Слишком большое напряжение ведёт к уменьшению глубины проплавления, образованию большой ванны жидкого металла и его растеканию по поверхности детали. Слишком малые напряжения являются причиной образования высоких и узких валиков.

Наплавку обычно выполняют на постоянном токе обратной полярности. Постоянный ток стабилизирует дугу, а обратная полярность тока препятствует перегреву и, тем самым, деформации детали. Сила тока оказывает влияние на глубину проплавления детали и формирование шва (рис. 1.5). Обычно силу тока выбирают в зависимости от диаметра наплавляемой детали в пределах D = 50 - 300 мм в интервале I = 140 - 400 А.

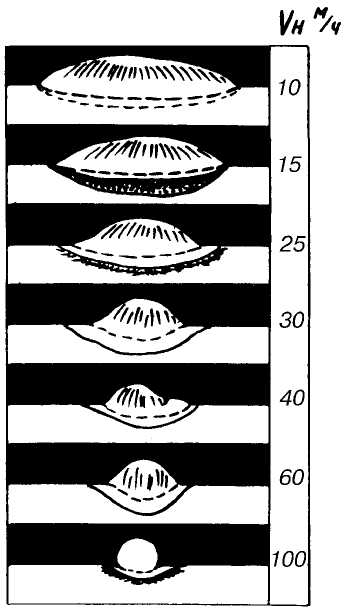

На формирование наплавляемого валика большое влияние оказывает скорость наплавки (рис. 1.6). По мере её увеличения ширина валика существенно сокращается.

Рисунок 1.5. Влияние силы тока на формирование наплавленного металла и глубину проплавления детали.

Итак, параметрами режима наплавки являются сила тока I, напряжение на дуге U, скорость подачи электродной проволоки Vпр, шаг наплавки S, толщина наплавляемого слоя h, частота вращения детали n.

Рисунок 1.6. Влияние скорости наплавки на формирование наплавленного металла и глубину проплавления детали.

Исходными данными являются: диаметр наплавляемой детали D, диаметр электродной проволоки d, скорость наплавки Vн, износ детали η и припуск на обработку Z.

Скорость подачи электродной проволоки в зону наплавки определяют по выражению

,

м/ч

,

м/ч

где Vн - скорость наплавки, м/ч;

h - толщина наплавленного слоя, мм;

S - шаг наплавки, мм/об;

d - диаметр проволоки, мм;

кз - коэффициент заполнения шва;

кп - коэффициент перехода металла проволоки в шов.

На основании экспериментальных данных коэффициент заполнения шва кз = 0,9 - 0,95, а коэффициент перехода металла проволоки в шов кп - 0,95 - 1,0. Скорость наплавки выбирают по данным таблицы 1.1 или на основании выражения

![]() ,

м/ч

,

м/ч

где кн - коэффициент наплавки, г/а • ч;

q - масса погонного метра наплавленного шва, г/м.

В свою очередь,

где F - площадь поперечного сечения шва, см2;

γ - плотность наплавляемого металла, г/см3. При наплавке стальными проволоками γ ≈ 7,8 г/см3.

Таблица 1.1.

Рекомендуемые режимы наплавки

Диаметр детали, мм |

Толщина наплавляемого слоя, мм |

Диаметр электрода, мм |

Сила тока, А |

Напряжение, В |

Скорость наплавки, м/ч |

Смещение электрода с зенита, мм |

Шаг наплавки, мм/об |

Вылет электрода, мм |

Расход углекислого газа, л/мин |

10-20 |

0,5-0,8 |

0,8 |

70-90 |

16-18 |

40-45 |

2-4 |

2,5-3,0 |

7-10 |

6-8 |

20-30 |

0,8-1,0 |

1,0 |

85-110 |

18-20 |

40-45 |

3-5 |

2,8-3,2 |

8-11 |

6-8 |

30-40 |

1,0-1,2 |

1,2 |

90-150 |

19-23 |

35-40 |

5-8 |

3,0-3,5 |

10-12 |

6-8 |

40-50 |

1,2-1,4 |

1,4 |

110-180 |

20-24 |

30-35 |

6-10 |

3,5-4,0 |

10-15 |

8-10 |

50-60 |

1,4-1,6 |

1,6 |

140 - 200 |

24-28 |

30-20 |

7-12 |

4,0 - 6,0 |

12-20 |

8-10 |

60-70 |

1,6-2,0 |

2,0 |

280 - 400 |

27-30 |

20-15 |

8-14 |

4,5 - 6,5 |

18-25 |

10-12 |

70-80 |

2,0 - 2,5 |

2,5 |

280 - 450 |

28-30 |

10-20 |

9-15 |

5,0-7,0 |

20-27 |

12-15 |

80-90 |

2,5-3,0 |

3,0 |

300 - 400 |

28-32 |

10-20 |

9-15 |

5,0-7,5 |

20-27 |

14-18 |

90-100 |

0,8-1,0 |

1,0 |

100 - 300 |

18-19 |

70-80 |

8-10 |

2,8-3,2 |

10-12 |

6-8 |

100-150 |

0,8-1,0 |

1,2 |

130-160 |

18-19 |

70-80 |

8-12 |

3,0-3,5 |

10-13 |

8-9 |

200 - 300 |

0,8-1,0 |

1,2 |

150-190 |

19-21 |

20-30 |

18-20 |

3,0-3,5 |

10-13 |

8-9 |

200 - 400 |

1,8-2,8 |

2,0 |

350 - 420 |

32-34 |

25-35 |

18-22 |

4,5 - 6,5 |

25-40 |

15-18 |

200 - 400 |

2,6-3,2 |

3,0 |

380-450 |

32-34 |

25-35 |

20-25 |

5,0-7,5 |

25-50 |

15-18 |

Площадь поперечного сечения шва имеет следующие значения на основании экспериментальных данных:

для проволоки d = 0,8 мм F = 0,11 см2;

для проволоки d = 1,2 мм F = 0,15 см2;

для проволоки d = 1,6 мм F = 0,18 см2;

для проволоки d = 2 мм F = 0,2 см2.

Шаг наплавки (продольная подача суппорта станка) выбирается по таблице 1.1 или на основе соотношения

![]() ,

мм/об.

,

мм/об.

Требуемая толщина наплавляемого металла определяется по выражению

![]() ,

мм,

,

мм,

где Dн, Dф - номинальный и фактический диаметры наплавляемой детали, мм;

z - припуск на механическую обработку, мм. Обычно z = 1,0 - 2 мм.

Частота вращения шпинделя при заданном диаметре детали D и скорости сварки (наплавки) Vн определяется по формуле:

![]() ,

об/мин.

,

об/мин.

Режимы наплавки в среде углекислого газа и в водяных парах выбираются так же, как режимы наплавки под слоем флюса.

Порядок проведения работы

Знакомство с установкой для наплавки цилиндрических поверхностей под слоем флюса, правилами подготовки к работе.

Подготовка поверхности и расчет режима наплавки.

Проведение наплавочных работ.

Анализ качества наплавленного слоя и составление отчета о проделанной работе.

Содержание отчета

Сущность электродуговой наплавки под слоем флюса цилиндрических поверхностей.

Расчет режима наплавки.

Сравнительная оценка качества наплавленных валиков при различных режимах наплавки.