- •1.0 Энергетический и кинематический расчеты привода.

- •1.1 Определение расчетной мощности привода.

- •Выбор электродвигателя

- •1.4 Определение силовых и кинематических параметров привода

- •2.0. Расчет ременной передачи привода.

- •3.3 Проектировочный расчет на контактную выносливость.

- •3.5 Определим суммарное число зубьев

- •3.6 Фактическое передаточное число:

- •3.7 Рассчитываем основные геометрические параметры зубчатой передачи:

- •3.8 Проверочный расчет на контактную выносливость.

- •3.9 Проверочный расчет на выносливость при изгибе.

- •3.9.2 Определяем окружную силу:

- •3.10 Определяем силы в зубчатом зацеплении:

- •4.0. Предварительный расчет и проектирование валов редуктора.

- •5.0 Предварительный выбор подшипников качения.

- •6.0. Конструктивные размеры элементов зубчатых колес, корпуса редуктора.

- •7.0. Эскизная компоновка редуктора.

- •8.0. Уточненный расчет валов

- •8.1. Определение опорных реакций, возникающих в подшипниковых узлах.

- •8.2 Проверяем прочность валов при расчете на усталость:

- •9.0 Расчет подшипников

- •9.1 Проверяем подшипники ведущего вала:

- •9.2 Проверяем подшипники ведомого вала:

- •10.0. Проверка прочности шпоночных соединений.

- •11.0 Выбор допусков и посадок основных деталей привода:

Содержание:

Задание.

Введение

1.0 Энергетический и кинематический расчеты привода.

1.1 Определение расчетной мощности привода.

1.2 Выбор электродвигателя.

1.3 Определение общего передаточного числа привода и разбивка его по отдельным передачам.

1.4 Определение силовых и кинематических параметров привода

2.0 Расчет ременной передачи привода.

2.1 Определяем диаметры шкивов

2.2 Определяем скорость ремня

2.3 Определяем межосевого расстояния

2.4 Определяем угол обхвата

2.5 Определяем длину ремня

2.6 Проверяем долговечность ремня по число пробегов

2.7 Определяем толщину ремня

2.8 Определяем допускаемое полезное напряжение

2.9 Определяем окружную силу

2.10 Определяем ширину ремня

2.11 Определяем силу предварительного натяжения ремня

2.12Определяем силу действующую на вал

3.0 Расчет зубчатой цилиндрической передачи редуктора.

3.1 Выбор материала для изготовления шестерни и колеса

3.2 Определение допускаемых контактных напряжений при расчете

на выносливость.

3.3 Проектировочный расчет на контактную выносливость.

3.4 Определим нормальный модуль зацепления

3.5 Определим суммарное число зубьев

3.6 Фактическое передаточное число

3.7 Рассчитываем основные геометрические параметры зубчатой передачи

3.8 Проверочный расчет на контактную выносливость.

3.9 Проверочный расчет на выносливость при изгибе

3.10 Определяем силы в зубчатом зацеплении

4.0. Предварительный расчет и проектирование валов редуктора.

5.0 Предварительный выбор подшипников качения.

6.0. Конструктивные размеры элементов зубчатых колес, корпуса редуктора.

7.0. Эскизная компоновка редуктора.

8.0. Уточненный расчет валов

8.1. Определение опорных реакций, возникающих в подшипниковых узлах.

8.2 Проверяем прочность валов при расчете на усталость

9.0 Расчет подшипников

9.1 Проверяем подшипники ведущего вала:

9.2 Проверяем подшипники ведомого вала:

10.0. Проверка прочности шпоночных соединений.

11.0 Выбор допусков и посадок основных деталей привода:

Введение.

Проектирование любой машины – сложная конструкторская задача , решение которой может быть найдено не только с достижением требуемого технического уровня, но и придания конструкции определённых свойств , характеризующих возможность снижения затрат материалов , энергии и труда на разработку и изготовление , ремонт и техническое обслуживание.

Задача конструктора состоит в том, что, руководствуясь соображениями технической целесообразности проектируемой машины, уметь использовать инженерные методы расчёта, позволяющие обеспечить достижение поставленной задачи при рациональном использовании ресурсов, выделяемых на её создание и применение.

Курсовой проект завершает общетехнический цикл инженерной подготовки специалиста. Он является важной самостоятельной работой курсанта, охватывающей вопросы расчёта деталей машин по критериям работоспособности, рациональном выборе материалов контактирующих пар и системы смазки с целью обеспечения максимально возможного КПД и базирующейся на знании ряда предметов: механики, теории машин и механизмов, сопротивления материалов, взаимозаменяемости и стандартизации, основ конструирования машин, технологических процессов машиностроительного производства и т.д.

1.0 Энергетический и кинематический расчеты привода.

1.1 Определение расчетной мощности привода.

![]()

где Ртр – требуемая мощность электродвигателя:

Р - мощность на выходном валу редуктора.

общ – общий КПД привода.

![]()

Определяем общий КПД привода.

![]() (1),

(1),

где общ – общий КПД привода;

р – КПД ременной передачи;

цп. – КПД цилиндричесого зацепления;

п.к. – КПД пары подшипников качения;

м. – КПД муфты.

Необходимые значения КПД определяем из таблицы 1 (см. [1] стр.3) Имеем: р=0,96 ц.п.=0,97, п.к.=0,99, м.=0,98. Подставляя числовые данные в формулу (1) получим:

![]()

Выбор электродвигателя

Предварительно определим общее передаточное отношение привода при использовании асинхронных двигателей, с разным числом пар полюсов.

![]()

Присинхронной частотете электродвигателя nсинх=3000мин-1

![]()

Присинхронной частотете электродвигателя nсинх=1500мин-1

![]()

Присинхронной частотете электродвигателя nсинх=1000мин-1

![]()

Двумя

передачами наиболее рационально

обеспечить общее передаточное отношение

![]() ,

принимаем электродвигатель с синхронной

частотой вращения nсинх=1500мин-1.

,

принимаем электродвигатель с синхронной

частотой вращения nсинх=1500мин-1.

Выбираем электродвигатель по таблице 2.4 (см. [2] - ч.1 стр.23) так, чтобы РдРтр. Возьмём электродвигатель 4A132S4У3. У него Рд=7,5 кВт, nс=1500 об/мин, скольжение s=5%.найдём частоту вращения ротора:

![]()

1.3 Определение общего передаточного числа привода и разбивка его

по отдельным передачам.

Определяем

общее передаточное число привода:![]()

![]()

где nэд – частота вращения вала двигателя;

n =155 мин-1 – частота вращения выходного вала;

Значения uрем и uзп. выбираем, пользуясь таблицей 3 ([1] стр.10). Пусть uзп=3,15 (ГОСТ 2185-66, ГОСТ 12289-76). Тогда:

![]()

Т.е. приходим к результату: u0бщ = 12,39; uзп = 3,15; uрем = 3,9

1.4 Определение силовых и кинематических параметров привода

(таблица).

1.4.1 Определение частот вращения валов:

Частота вращения электродвигателя нам уже известна и составляет:

nэд = 1425 -1мин

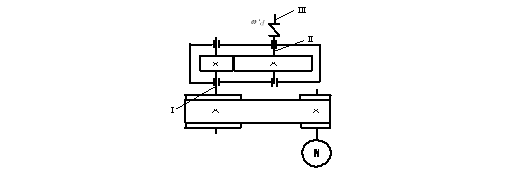

Для наглядности расчета начертим схему привода:

Определим

частоту вращения

![]() вала:

вала:

![]()

где

![]() —

частота вращения вала электродвигателя.

—

частота вращения вала электродвигателя.

![]() —

передаточное

отношение ременной передачи.

—

передаточное

отношение ременной передачи.

Определим

частоту вращения

![]() вала:

вала:

![]()

где

![]() —

передаточное число зубчатой передачи.

—

передаточное число зубчатой передачи.

Определим

частоту вращения

![]() вала:

вала:

Согласно схеме привода имеем:

![]()

1.4.2 Определяем угловые скорости вращения валов:

Общая формула для определения угловой скорости i-го звена:

![]()

Определим угловую скорость вала электродвигателя:

![]()

где — частота вращения вала электродвигателя.

Определим угловую скорость вала:

![]()

Определим угловую скорость вала:

![]()

Определим угловую скорость вала:

![]()

1.4.3 Определяем мощности на валах привода:

Мощность на валу электродвигателя составляет:

![]() .

.

Определим мощность на валу:

![]()

где

![]() —

КПД ременной передачи.

—

КПД ременной передачи.

Определим мощность на валу:

![]()

где

![]() —

КПД зубчатой передачи.

—

КПД зубчатой передачи.

![]() —

КПД

подшипников качения.

—

КПД

подшипников качения.

Определим мощность на валу:

![]()

где

![]() —

КПД муфты.

—

КПД муфты.

1.4.4 Определение крутящих моментов:

Общая формула для определения для определения крутящего момента i-го звена:

![]()

где

![]() —

мощность на i-ом валу.

—

мощность на i-ом валу.

![]() —

угловая

скорость i-го вала.

—

угловая

скорость i-го вала.

Определим крутящий момент на валу электродвигателя:

![]()

Определим крутящий момент на валу:

![]()

Определим крутящий момент на валу:

![]()

Определим крутящий момент на валу:

![]()

Результаты расчета сводим в таблицу.

Таблица 1

Силовые и кинематические характеристики привода

Номер вала |

Мощность Р, кВт |

Частота вращении n, мин-1 |

Угловая скорость ω, с-1 |

Крутящий момент Т, Нм |

Эл. двиг |

5,93 |

1425 |

149,2 |

39,75 |

1 |

5,7 |

365,4 |

38,27 |

148,9 |

2 |

5,47 |

115 |

12,04 |

454,3 |

3 |

5,3 |

115 |

12,04 |

440,2 |