- •Содержание

- •Введение

- •Машиностроительный факультет

- •2. Работа дублером мастера механического участка

- •2.1 Организация контроля качества продукции

- •Разработка мероприятий

- •Условия применения системы управления качеством труда и продукции.

- •2.2. Контроль цилиндрических зубчатых колес.

- •3. Охрана труда и техника безопасности

- •Общие требования по охране труда при сверлильных работах

- •Требования по охране труда в аварийных ситуациях

- •Общие требования по охране труда при заточных работах

- •Общие требования по охране труда при шлифовальных работах

- •Общие требования по охране труда при зубонарезных работах

- •Общие требования по охране труда при фрезерных работ

- •Общие требования по охране труда при строгальных работ

- •8.Перед каждым включением станка убедиться, что пуск станка никому не угрожает опасностью.

- •Общие требования по охране труда при электрохимических заточных работ

- •Индивидуальное задание анализ базового варианта технологического процесса

- •4.1 Конструкция детали. Анализ последовательности обработки детали и припусков на технологических операциях

- •4.2 Анализ применяемого оборудования

- •4.3 Анализ организации межоперационного транспортирования заготовок

- •4.4 Анализ применяемых установочно-зажимных приспособлений

- •4.5 Анализ возможного брака

- •4.6 Анализ применяемых режущих инструментов

- •4.7 Анализ применяемых вспомогательных инструментов

- •4.8 Анализ применяемого мерительного инструмента

- •5. Назначение детали в узле, анализ технических требований и выявление технологических задач, возникающих при изготовлении

- •Заключение

- •Список используемой литературы

5. Назначение детали в узле, анализ технических требований и выявление технологических задач, возникающих при изготовлении

Картер – неподвижная корпусная деталь рулевого механизма с гидроусилителем предназначенная для опоры рабочих деталей и их защиты.

Рулевой механизм является основой рулевого управления, где он выполняет следующие функции:

– увеличение усилия, приложенного к рулевому колесу;

– передача усилия рулевому приводу;

– самопроизвольный возврат рулевого колеса в нейтральное положение при снятии нагрузки.

По своей сути рулевой механизм является механической передачей (редуктором), поэтому основным его параметром является передаточное число.

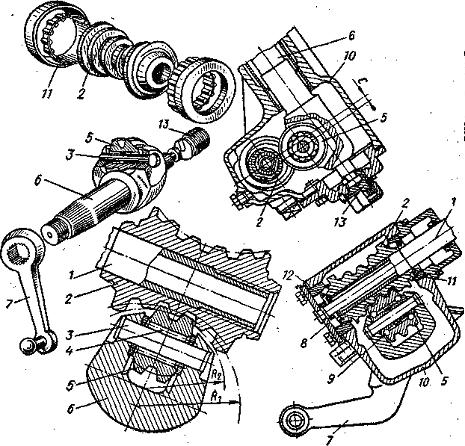

Рисунок 5.1 Рулевой механизм

Рулевой механизм (рисунок 5.1) служит для передачи усилий от рулевого колеса 1 с валом 3 на сошку 5. Рулевой механизм имеет передаточное число, доходящее обычно до 15— 20, вследствие чего усилие, развиваемое на сошке, получается значительно больше, чем усилие, приложенное к рулевому колесу, что облегчает поворот рулевого колеса и управление автомобилем.

Наибольшее применение получил рулевой механизм, выполненный в виде пары – глобоидальный червяк и ролик на подшипниках качения. Такой рулевой механизм состоит из стального глобоидального (т. е. с вогнутой поверхностью) червяка 2, в зацепление с которым входит двух-трехгребневой ролик 5. Червяк 2 закреплен на рулевом валу 1 и установлен на подшипниках 11 в картере 10 рулевого механизма. Ролик 5 установлен на шариковом 9 или игольчатом 4 подшипнике на оси 3, закрепленной в головке вала 6. Вал лежит на подшипниках в приливе картера. На наружном конце вала закреплена сошка 7.

При повороте червяка ролик перемещается по его винтовой нарезке, поворачивая вал с сошкой. При вогнутой поверхности червяка получается правильное зацепление червяка с роликом при различных его положениях. В такой паре трение и износ значительно уменьшаются, так как при работе ролик не скользит, а катится по червяку.

Вогнутая поверхность червяка и дуга, по которой поворачивается ролик, описаны разными радиусами R1 и R2 из разных центров так, что дуги сближаются в средней плоскости и расходятся по краям. Вследствие этого обеспечиваются малый зазор между роликом и червяком в среднем положении и увеличенные зазоры в крайних положениях ролика. Это повышает чувствительность рулевого управления при среднем положении колес, облегчает вывод рулевого колеса из крайних положений и способствует более равномерному износу червяка.

Рулевой механизм расположен в картере 10, который крепится на раме и заполнен маслом.

Для поддержания правильного зацепления пары и устранения повышенных зазоров в рулевом механизме, что может вызвать большой свободный ход рулевого колеса, применяют регулировочные устройства. При этом регулируют осевой зазор червяка в подшипниках, осевой зазор вала сошки и зацепление пары.

Регулировку осевого зазора червяка 2 и его подшипников 11 осуществляют обычно с помощью прокладок 12, установленных под верхней или нижней крышкой 8 картера, или с помощью торцовой гайки, завернутой в картер. Регулировка глубины зацепления ролика 5 с червяком 2 осуществляется чаще всего осевым перемещением вала 6 сошки с помощью регулировочного винта 13, так как средняя диаметральная плоскость ролика несколько смещена относительно средней плоскости червяка на величину с.

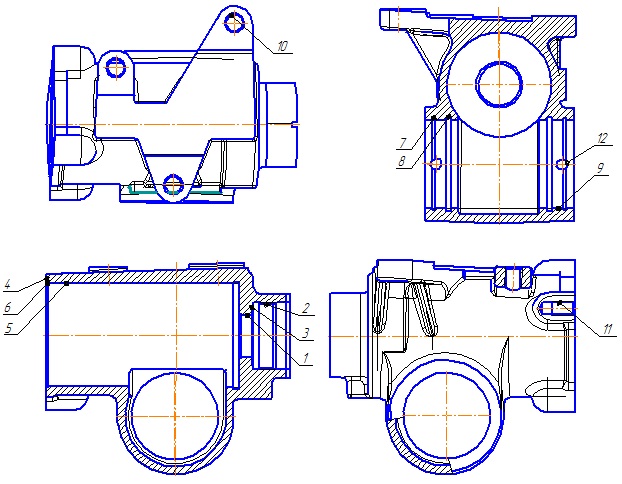

Рисунок 5.2 Картер рулевого механизма

Исходя из условий эксплуатации, к детали (рисунок 5.2) предъявляются следующие технические требования:

Поверхность 1 контактирует с вращающимся валом, поэтому выбираем посадку с натягом H6/h6, для уплотнения вала и картера запрессовывается втулка, закрепления вала в картере предназначена канавка 3 для стопорного кольца, выполненная по 6 квалитету. По резьбе 2 вкручивается гайка регулировочная. Фаска 6 служит для облегчения сборки узла. Поверхность 9 контактирует с опорами вал-сектор, выполненная по 6 квалитету точности и посадкой с зазором. Для закрепления и уплотнения опоры служат канавки 7(для стопорных колец) и 8(для уплотнительных колец), выполненные по 14 квалитету. Отверстие 12 служит для установки стопорного болта. По поверхностям 5 и 4 устанавливается распределитель, который крепиться при помощи резьбовых отверстий 11. По поверхности 5 перемещается поршень рейка, поэтому она выполнена по 6 квалитету и шероховатостью Ra1.25. Отверстия 10 служат для базирования заготовки при обработке, сами отверстия получаются на 010 операции, поэтому к ним особые требования, как по точности поверхности, так и позиционирования.

Наиболее важным в нашей детали является взаиморасположение двух осей отверстия 9 и отверстия 5. От точного расположения зависит правильность работы передачи сектор-поршень-рейка.