- •3.3. Пример выполнения задания

- •3.3.1. Исходные данные и формулирование задания

- •3.3.2. Выполнение задания

- •3.3.2.1. Общая характеристика технологической линии и фаз обслуживания

- •3.3.2.2. Определение интенсивности потока, интенсивности обслуживания и узкого места потока по фазам заданной технологической линии

- •3.3.2.3. Общая характеристика центрального технологического процесса

3.3. Пример выполнения задания

3.3.1. Исходные данные и формулирование задания

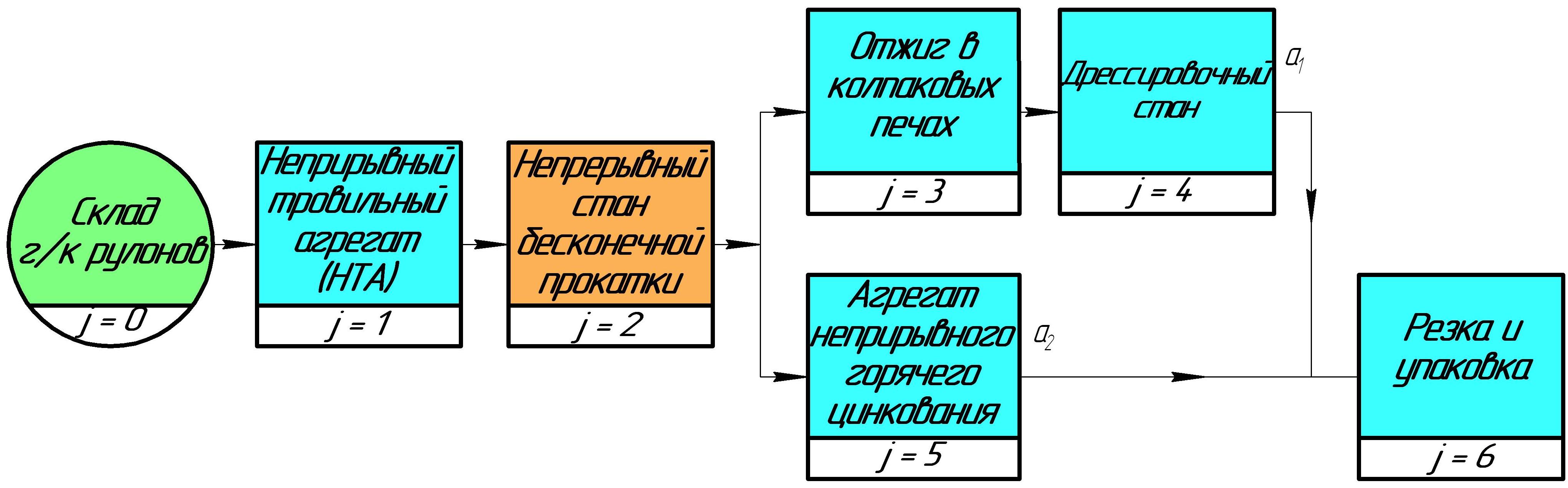

В качестве примера представлена технологическая линия по производству холоднокатаной автолистовой стали и полос с цинковым покрытием (рис. ).

Рис.

Схема технологической линии по фазам

обслуживания

![]()

Значение величин

расходных коэффициентов

![]() ,

коэффициентов использования оборудования

,

коэффициентов использования оборудования

![]() и фактического годового времени работы

оборудования

и фактического годового времени работы

оборудования

![]() по фазам обслуживания приведены в

таблице

.

по фазам обслуживания приведены в

таблице

.

Таблица .

Значения величин , и по фазам обслуживания

№ фазы |

|

|

, час |

0 |

1,020 |

1,98 |

7550 |

1 |

1,017 |

0,95 |

7600 |

2 |

1,008 |

0,96 |

7560 |

3 |

1,005 |

0,95 |

7650 |

4 |

1,006 |

0,98 |

7550 |

5 |

1,025 |

0,96 |

7650 |

6 |

1,035 |

0,93 |

7700 |

Годовая интенсивность

потока (производительность) последней

фазы обслуживания

![]() (склад готовой продукции)

(склад готовой продукции)

![]() млн.

т.

млн.

т.

Доли готовой

продукции составляют

![]() (автолист),

(автолист),

![]() (полосы с цинковым покрытием).

(полосы с цинковым покрытием).

Формулировка задания

1. Дать общую характеристику технологической линии и фаз обслуживания (краткое описание технологического процесса и оборудования, кроме центрального технологического процесса).

2. Определить

интенсивность потока (производительность)

и интенсивность обслуживания, выявить

«узкое» место потока («узкие» места) по

величине наименьшей часовой интенсивности

обслуживания

![]() ,

в последовательных связках фаз.

,

в последовательных связках фаз.

3. Разработать скорректированную схему технологической линии с учётом выявленных «узких» мест введением промежуточных складов (дополнительных фаз обслуживания).

4. Для центрального технологического процесса охарактеризовать последовательность реализации процесса и комплекса оборудования.

3.3.2. Выполнение задания

3.3.2.1. Общая характеристика технологической линии и фаз обслуживания

Данная технологическая линия, предназначенная для производства автолистовой стали в листах (пачках) и полос с цинковым покрытием (в рулонах и листах) представляет собой комплекс оборудования цеха холодной прокатки полос, в том числе с покрытиями (IV передел). Реализация технологического процесса обслуживания осуществляется в следующей последовательности:

Исходной заготовкой для производства холоднокатаных полос служат горячекатаные (г/к) полосы в рулонах, поступающие на склад г/к рулонов из цеха горячей прокатки.

Для производства автолиста служат малоуглеродистые стали, которые должны обладать соответствующими механическими свойствами, прежде всего – способностью к глубокой вытяжке, например стали марок 08Ю, 08ПС и др.

Для производства полос с цинковым покрытием используются г/к полосы из среднеуглеродистых сталей.

Рулоны со склада

поочерёдно транспортируются к

непрерывно-травильному агрегату

(НТА). Травление г/к полос (фаза №1)

проводится с целью очистки поверхности

полос от вторичной (воздушной) окалины.

Этот процесс осуществляется при

прохождении полосы через ванны с

соляно-кислым раствором в непрерывном

режиме со скоростью

![]() м/с.

м/с.

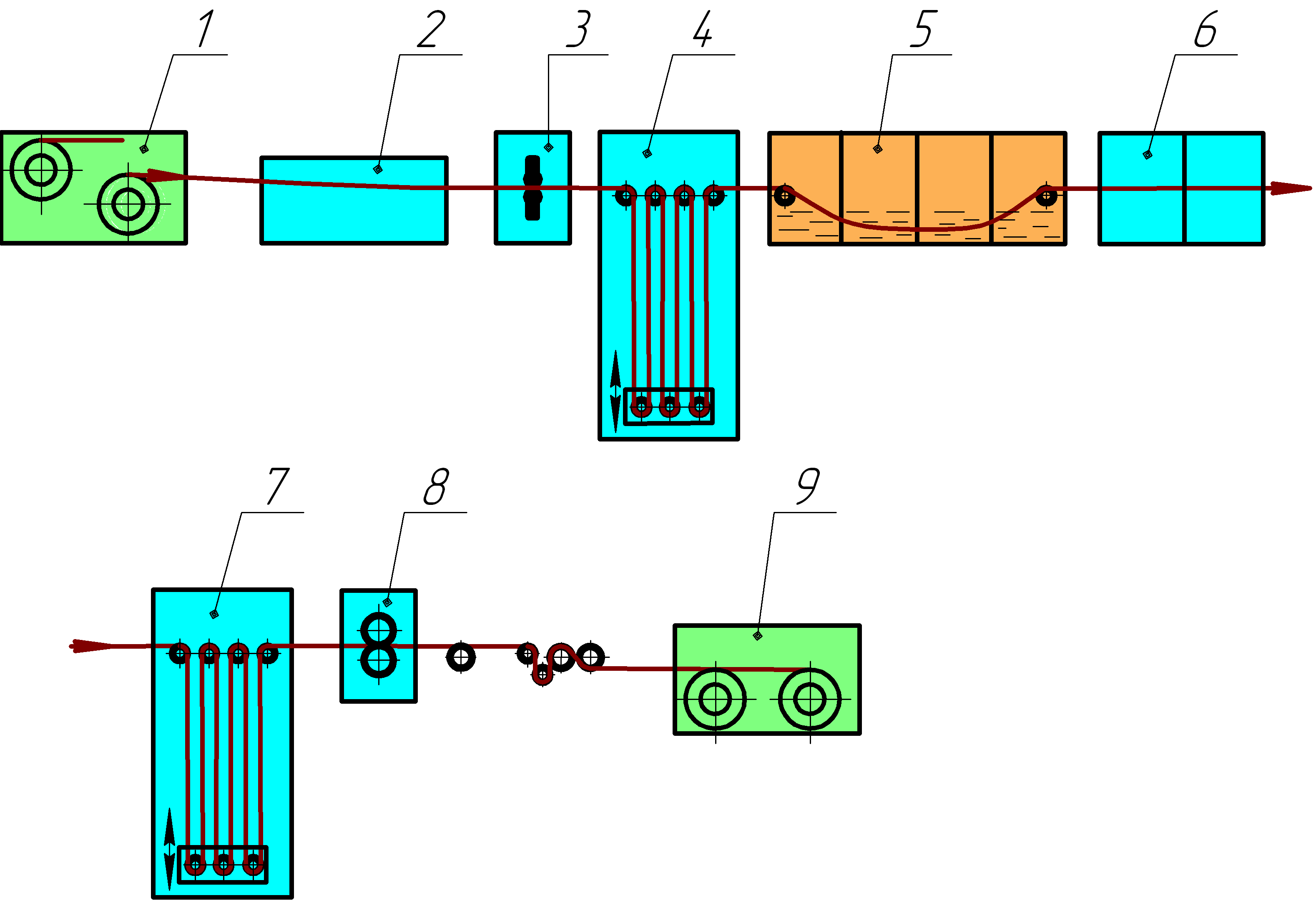

НТА (рис. ) имеет в своём составе головную часть в составе двух разматывателей рулонов, рабочую зону в составе закрытых ванн (как правило четырёх) для непрерывного травления и выходную часть в составе двух моталок.

Современные НТА снабжены накопителем полосы и стыкосварочным устройством для укрупнения рулонов. Накопитель полосы служит для обеспечения необходимой скорости травления во время сварки полос встык. НТА горизонтального типа снабжены также дрессировочной клетью для дополнительного взламывания окалины, устройствами для промывки полос после травления, сушки, ножницами для вырезки сварочных швов, установкой электростатического промасливания (для предохранения от коррозии при хранение протравленных рулонов перед станом холодной прокатки).

Протравленные рулоны транспортируются к стану холодной прокатки. Фаза №2 обеспечивает центральный технологический процесс – холодную прокатку. С этой целью используют 4, 5, 6 – клетьевые станы бесконечной прокатки (общая характеристика стана приведена в разделе 3.3.2.3. примера выполнения задания).

При холодной прокатке листовой стали происходит упрочнение (наклёп) металла. Для устранения наклёпа и получения необходимых технологических и механических свойств листовой стали необходима технологическая операция – отжиг.

Рис. Укрупнённая схема непрерывного травильного агрегата:

1 – входная часть в составе двух разматывателей; 2 – участок подготовки к травлению; 3 – стационарная стыкосварочная машина; 4 – накопитель полосы №1; 5 – кислотные ванны; 6 – участок промывки и сушки; 7 – накопитель полосы №2; 8 – участок вырезки сварных швов и электролитического промасливания полосы; 9 – выходная часть в составе двух моталок.

В современных

цехах холодной прокатки с этой целью

применяются колпаковые печи и агрегаты

непрерывного отжига. Заданием предусмотрено

использование колпаковых печей (фаза

№3). Отжиг производится при

![]() в

среде защитного газа, который предохраняет

поверхность полосы от окисления, поэтому

данный вид отжига называют светлым (нет

необходимости последующего травления).

При отжиге рулоны устанавливают на

стенд колпаковой печи (однослойно или

многослойно) и накрывают муфелем и

колпаком. При нагреве и охлаждении

рулонов внутрь муфеля непрерывно

подаётся защитный газ. При отжиге

продукты горения, выходящие из горелок,

экранами направляются к своду, затем

опускаются и через дымовые окна

отсасываются эжектором. Отжиг –

обязательная технологическая операция

при производстве холоднокатаных листов

для глубокой вытяжки (автолист), поэтому

необходимо обеспечить требуемое качество

поверхности. К сожалению, после

термообработки (отжига) на поверхности

полосы возможно появление линий сдвига

(линии Чернова - Людерса), ухудшающих

качество поверхности. Применение

операции дрессировки (фаза №4) предотвращает

появление этого дефекта, а также позволяет

несколько повысить прочность листовой

стали, уменьшить волнистость и

коробоватость. Дрессировка заключается

в холодной прокатке полосы в одноклетьевом

4-х валковом стане с малым относительном

обжатием, в пределах

в

среде защитного газа, который предохраняет

поверхность полосы от окисления, поэтому

данный вид отжига называют светлым (нет

необходимости последующего травления).

При отжиге рулоны устанавливают на

стенд колпаковой печи (однослойно или

многослойно) и накрывают муфелем и

колпаком. При нагреве и охлаждении

рулонов внутрь муфеля непрерывно

подаётся защитный газ. При отжиге

продукты горения, выходящие из горелок,

экранами направляются к своду, затем

опускаются и через дымовые окна

отсасываются эжектором. Отжиг –

обязательная технологическая операция

при производстве холоднокатаных листов

для глубокой вытяжки (автолист), поэтому

необходимо обеспечить требуемое качество

поверхности. К сожалению, после

термообработки (отжига) на поверхности

полосы возможно появление линий сдвига

(линии Чернова - Людерса), ухудшающих

качество поверхности. Применение

операции дрессировки (фаза №4) предотвращает

появление этого дефекта, а также позволяет

несколько повысить прочность листовой

стали, уменьшить волнистость и

коробоватость. Дрессировка заключается

в холодной прокатке полосы в одноклетьевом

4-х валковом стане с малым относительном

обжатием, в пределах

![]() %.

При этом прокатка осуществляется с

натяжением, что обеспечивает не только

необходимое обжатие, но и правку полосы

растяжением.

%.

При этом прокатка осуществляется с

натяжением, что обеспечивает не только

необходимое обжатие, но и правку полосы

растяжением.

При производстве полос с цинковым покрытием (фаза №5) нет необходимости отдельной операции отжига, так как современные агрегаты непрерывного горячего цинкования имеют в своём составе участок непрерывного отжига.

Современными агрегатами непрерывного цинкования являются агрегаты горячего цинкования (предусмотрено заданием) и электролитического цинкования.

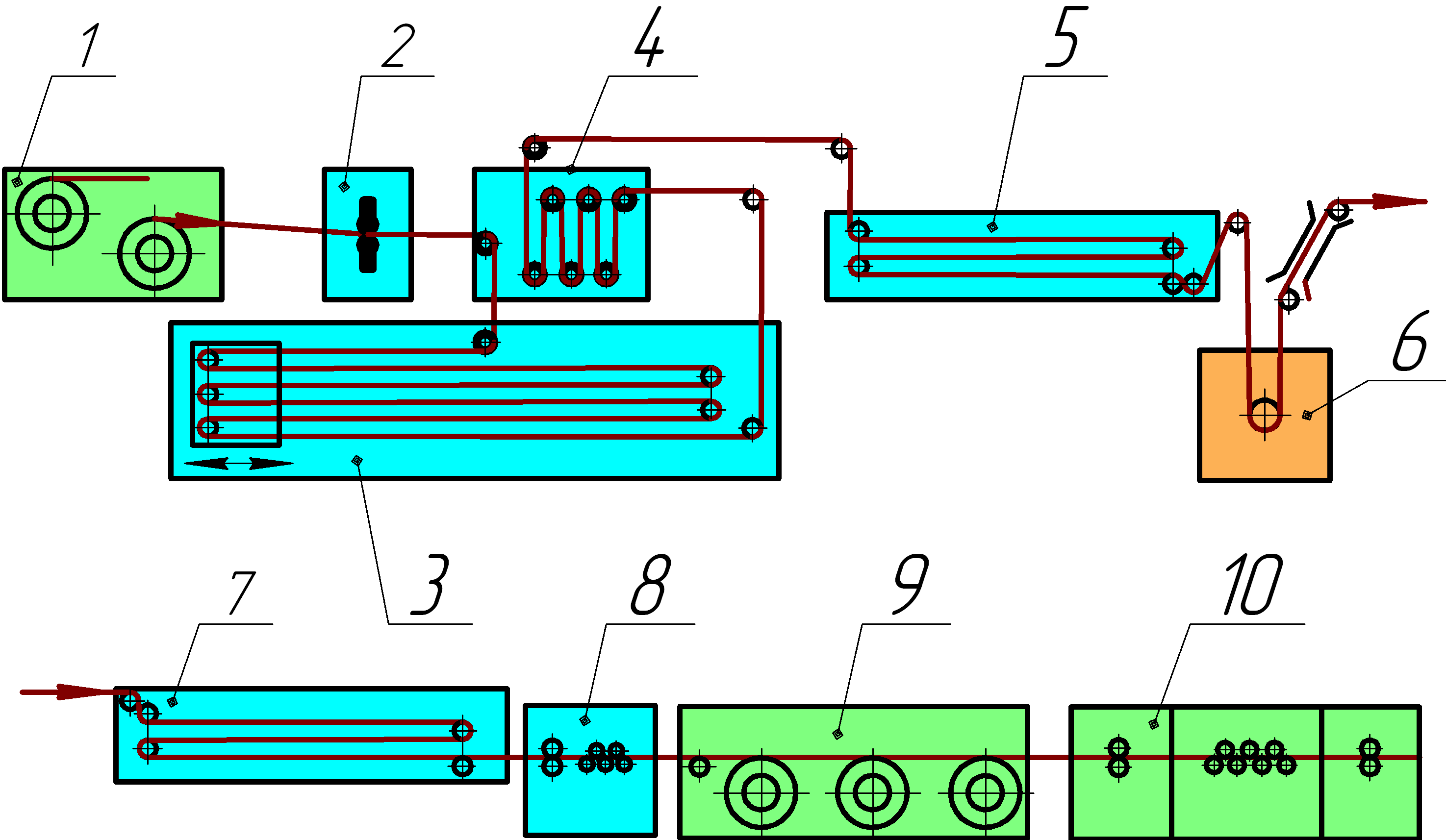

Агрегат непрерывного горячего цинкования (рис. ) состоит из следующих технологических секций.

Входная секция в составе двух разматывателей, сдвоенных гильотинных ножниц, правильной машины, стыкосварочной машины и накопителя полосы.

Секция электролитической очистки в составе ванн для обезжиривания (очистки) в щелочном растворе, камер промывки и сушки.

Секция термической

обработки

в составе регулятора натяжения полосы,

камер безокислительного нагрева

(отжига), блока струйного охлаждения и

камеры выдержки. В камере безокислительного

нагрева происходит нагрев полосы до

температуры

![]() ,

а в камере нагрева происходит отжиг до

,

а в камере нагрева происходит отжиг до

![]() (полосы

для нормальной вытяжки - штамповки) или

нормализация при

(полосы

для нормальной вытяжки - штамповки) или

нормализация при

![]() (полосы для глубокой вытяжки). Термическая

обработка осуществляется в защитной

атмосфере, содержащей

(полосы для глубокой вытяжки). Термическая

обработка осуществляется в защитной

атмосфере, содержащей

![]() %

водорода.

%

водорода.

Рис. Укрупнённая схема агрегата непрерывного горячего цинкования

1 – входная часть в составе двух разматывателей; 2 – стационарная стыкосварочная машина; 3 – накопитель полосы; 4 – секция электролитической очистки; 5 – секция термической обработки (отжига, охлаждения и выдержки); 6 – секция цинкования; 7 – секция охлаждения; 8 – секции правки, дрессировки и пассивации; 9 – выходная рулонная секция в составе трёх «плавающих» моталок; 10 – выходная листовая секция в составе правильных машин, летучих барабанных ножниц и укладчиков листов в пачки.

Секция цинкования

осуществляет центральную технологическую

операцию. Она состоит из наклонного

канала с защитным газом, ванны с

расплавленным цинком и натяжным роликом.

Полоса при температуре около

![]() поступает в ванну с цинком (

поступает в ванну с цинком (![]() )

и покрывается цинком, при этом толщина

покрытия регулируется при помощи

бесконтактного струйного устройства.

Цинковая ванна имеет обогрев при помощи

съёмных индукторов.

)

и покрывается цинком, при этом толщина

покрытия регулируется при помощи

бесконтактного струйного устройства.

Цинковая ванна имеет обогрев при помощи

съёмных индукторов.

Секция охлаждения

имеет в своём составе печь для отпуска

(![]() )

и камеру охлаждения оцинкованной полосы

воздухом.

)

и камеру охлаждения оцинкованной полосы

воздухом.

Секция правки и дрессировки состоит из дрессировочного стана и правильно-натяжных роликов. Дрессировка осуществляется аналогично фазе №4 с относительным обжатием %. Далее полоса проходит через ванну пассивации с раствором хромового ангидрида для закрепления на поверхности декоративных рисунков («цинковых цветов»), образующихся при кристаллизации цинка в камере охлаждения.

Выходная рулонная секция в составе петлевого устройства, ножниц для поперечной резки и двух моталок для сматывания готовой продукции в рулоны определённой массы.

Фаза №6 рассматриваемой технологической лини предназначена для порезки рулонной продукции на листы заданной длины, формирования пачек, упаковки пачек и рулонов.

Отделение прокатного

цеха, обеспечивающее данные операции,

оснащено агрегатами непрерывной резки

![]() и

и

![]() .

данные агрегаты предназначены для

правки холодной полосы, поступающей в

рулонах, обрезки боковых кромок,

визуального контроля поверхности,

промасливания, резки полос на листы

заданной длины, автоматического контроля

их по толщине, сортировки и укладки

листов в стопы с последующим взвешиванием.

После упаковки пачек листов и рулонов

готовая продукция поступает на склад

временного хранения для последующей

отгрузки заказчикам.

.

данные агрегаты предназначены для

правки холодной полосы, поступающей в

рулонах, обрезки боковых кромок,

визуального контроля поверхности,

промасливания, резки полос на листы

заданной длины, автоматического контроля

их по толщине, сортировки и укладки

листов в стопы с последующим взвешиванием.

После упаковки пачек листов и рулонов

готовая продукция поступает на склад

временного хранения для последующей

отгрузки заказчикам.