- •Введение

- •1 Особенности дисциплины «Процессы и аппараты пищевых производств», ее связь с другими дисциплинами

- •2 История создания и развития курса. Роль российских ученых в его формировании

- •1 Основные положения и научные основы дисциплины

- •1.1 Основные понятия и определения.

- •1.2 Классификация процессов пищевых производств

- •1.3 Закон сохранения массы и энергии. Энергетический и материальный балансы

- •1.4 Законы переноса массы и энергии. Принцип движущей силы

- •1.5 Законы равновесия и принцип оптимизации процессов

- •1.6 Моделирование процессов и аппаратов

- •1.7 Метод анализа размерностей

- •2 Гидромеханические процессы

- •2.1 Основные определения и основы гидравлики

- •2.2 Дифференциальное уравнение равновесия Эйлера

- •2.3 Основное уравнение гидростатики

- •2.4 Некоторые практические приложения основного уравнения гидростатики

- •2.5 Основные задачи гидродинамики

- •2.6 Классификация неоднородных систем и методы их разделения

- •2.7 Материальный баланс процесса разделения

- •2.8 Осаждение в поле сил тяжести (отстаивание)

- •2.9 Осаждение под действием центробежной силы

- •2.10 Основные закономерности осаждения в центробежном поле

- •2.11 Фильтрование

- •2.12. Основы мембранных технологий

- •2.12.2. Методы создания полупроницаемых мембран

- •2.12.3. Схемы аппаратов разделения на полупроницаемых мембранах

- •2.12.4. Технологические расчеты мембранных аппаратов

- •2.13 Общая характеристика процессов перемешивания и смешивания

- •2.14. Перемешивание в жидкой среде

- •2.15 Перемешивание и смешивание сыпучих и пластических материалов

- •2.16 Псевдоожижение (кипящий слой)

- •3 Механические процессы

- •3.1 Измельчение твердых материалов

- •3.1.5.Измельчение в воздушном потоке

- •3.1.5.1. Действие воздушного потока на измельчаемый материал

- •3.1.5.2. Измельчение в струйной мельнице

- •3.1.5.3 Действие воздушных потоков при измельчении в роторной мельнице с зубчатоподобным зацеплением

- •3.2 Сепарирование

- •4 Тепловые процессы

- •4.1 Основы теплообмена в пищевой аппаратуре

- •4.2 Тепловые балансы

- •4.3 Основное уравнение теплопередачи

- •4.5. Теплопередача через цилиндрическую стенку.

- •4.7. Уравнение теплопередачи при прямотоке и противотоке теплоносителей.

- •4.8. Определение температуры стенок.

- •4.9. Нагревание, охлаждение пастеризация и стерилизация.

- •4.10. Выпаривание

- •4.11.Конденсация.

- •5. Массообменные процессы

- •5.1. Классификация и краткая характеристика процессов массообмена.

- •5.2.Сушка пищевых продуктов

- •5.2.1.Свойства влажного воздуха

- •5.2.1.Увлажнение продукта в негерметичной упаковке

- •5.2.3.Формы связи влаги с материалом

- •5.2.4.Показатели влажности материала.

- •5.2.4. Процесс сушки

- •5.3.Сушильное оборудование

- •5.3.1.Способы сушки, реализуемые в сушилках

- •5.3.2.Устройство сушилок

- •Эксплуатационные показатели барабанных сушилок

3.1.5.Измельчение в воздушном потоке

3.1.5.1. Действие воздушного потока на измельчаемый материал

Воздушный (аэродинамический) поток обеспечивает тонкое и сверхтонкое дробление материалов. Действие аэродинамических потоков может проявляться как в явном виде, так и скрыто.

К устройствам первого типа относят измельчители, в которые входят специальные узлы для организации воздушных потоков, ввода в них измельчаемого материала и вывода измельченных продуктов. Примером такого измельчителя может служить струйная мельница.

К устройствам второго типа относят измельчители, в которых воздушные течения возникают как побочный эффект, хотя их скорости достигают нескольких десятков метров в секунду. Благодаря этим течениям можно реализовать частичное измельчение материалов. Такие воздушные потоки возникают в любых измельчителях, в которых имеются быстровращающиеся роторы: в дезинтеграторах, молотковых дробилках, пальцевых мельницах, роторных мельницах с зубчатоподобным зацеплением, ультрароторах и др. Действие воздушных потоков на измельчаемый материал принципиально одинаково во всех устройствах. На эту составляющую процесса измельчения не всегда обращается должное внимание, поэтому зачастую она организуется случайным образом со всеми последствиями как по эффективности создаваемых измельчителей, так и по продолжительности их отработки.

3.1.5.2. Измельчение в струйной мельнице

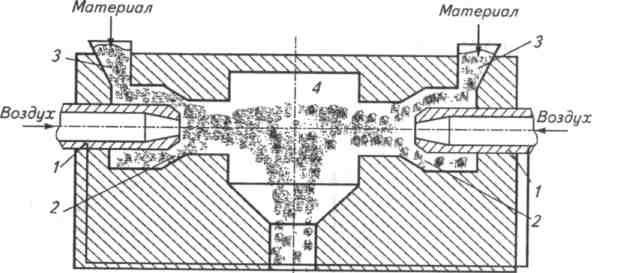

В струйной мельнице (рис. 3.5) источником энергии служит сжатый воздух, поступающий через два сопла 1 двумя потоками - один навстречу другому через инжекционные трубки 2. В них вводятся сыпучие частицы измельчаемого материала из бункеров 3. В инжекционных трубках измельчаемые частицы ускоряются до скоростей в несколько десятков и даже сотен метров в секунду, и оба потока сталкиваются в камере измельчения 4. На выходе из этой камеры получают воздушный поток с измельченными частицами. При объяснении механизма дробления в струйных мельницах обращают внимание, как правило, на измельчение частиц при их лобовом соударении. Именно этим эффектом объясняют и весь механизм дробления. Обычно отмечают важную роль концентрации частиц в сталкивающихся струях или коэффициента инжекции материала воздушными струями.

Если в объяснении механизма измельчения в струйных мельницах стоять на механистических позициях, считая, что измельчение реализуется при лобовом соударении твердых частиц или при их соударении с твердой преградой, то влияние концентрации частиц в потоке можно объяснить вероятностью их столкновения. С повышением концентрации частиц увеличивается их плотность в потоке и соответственно вероятность столкновения во встречных потоках. Это объяснение, однако, вступает в противоречие с гидродинамическими представлениями о движении частиц в потоке. Рассмотрим особенности этого движения.

Измельченный продукт

Рис. 3.5. Схема струйной мельницы:

1- сопло воздушного потока; 2 - инжекционная трубка; 3 - бункер материала; 4-камера измельчения

Схема

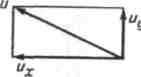

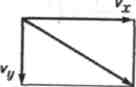

сил, действующих на частицу в воздушном

потоке, направленном горизонтально,

т. е. нормально направлению силы тяжести,

изображена на рисунке 3.6.

Схема

сил, действующих на частицу в воздушном

потоке, направленном горизонтально,

т. е. нормально направлению силы тяжести,

изображена на рисунке 3.6.

Если выразить эти силы через параметры частиц в воздушном потоке, получим

![]()

![]()

![]()

![]()

![]()

![]()

![]()

где

Rx

,Ry

- горизонтальная и вертикальная

составляющие силы лобового сопротивления

частицы обтекающему ее потоку воздуха,

H, Rux,

Ruy

- инерционные силы, действующие на

частицу в направлениях осей х, у, Н;

G - сила тяжести, Н;

Ra

- архимедова сила, Н; Vx,

Vy,

ux,

uy

- скорости среды и частицы в горизонтальном

и вертикальном направлениях; d

- диаметр частицы, м; m

- масса частицы, кг;

ч

,

с

- соответственно плотность частицы и

среды, кг/м3;

![]() ,

,

![]() - ускорения частицы в горизонтальном

и вертикальном направлениях, м/с2.

- ускорения частицы в горизонтальном

и вертикальном направлениях, м/с2.

Уравнения равновесия частицы с учетом инерционных сил (по Даламберу) могут быть записаны в виде

![]()

![]()

при граничных условиях

![]()

![]()

![]()

![]() при

при

![]()

y

RA

Rb,y

Ry

R

v

x

Rux

Rx

Rb,x

Ruy

Рис. 3.6. Схема сил, действующих на частицу воздушном потоке.

Подставив выражения для сил, воздействующих на частицу, получим:

где RBx ,RBy - силы вязкостного сопротивления движению в горизонтальном и вертикальном направлениях Н при тех же граничных условиях.

Из полученных уравнений движения твердой частицы в потоке можно видеть, что появление любой случайной составляющей скорости воздушного потока Vx или Vy приводит к ускорению частицы в этом же направлении. Смещению частицы в этом направлении препятствует сила вязкостного сопротивления движению и (для смещений в вертикальном направлении) разность сил веса и архимедовой силы. Такое движение частиц существенно затрудняет лобовое столкновение.

Представим, что две одиночные частицы движутся во встречных потоках таким образом, что должны столкнуться. По мере их сближения воздушные потоки будут все более отклоняться от движения во встречном направлении за счет обтекания частиц. Вследствие этого в потоках будут возрастать составляющие скорости Vy, приводящие к отклонению движения частиц от направления вдоль оси х. Частицы в большей или меньшей мере будут отклоняться от первоначального направления движения в зависимости от соотношения возмущающих сил, сил инерции и вязкости. Во всех случаях это приведет либо к непрямому лобовому столкновению, либо к полному отсутствию столкновения. Иными словами, во всех случаях вследствие обтекания частиц потоком их движение может изменяться только в направлении отклонения от столкновения, а не в направлении повышения его вероятности. Рассмотрение возможности столкновения твердых частиц во встречных потоках полностью аналогично рассмотрению возможности столкновения частиц среды между собой в этих же потоках. Последняя задача подробно рассмотрена Рейнольдсом, который обобщил выводы в виде оценок устойчивости течения. Устойчивость течения по Рейнольдсу определяется численным значением критерия Рейнольдса. Этот критерий по физическому смыслу является отношением инерционных сил, направленных на сохранение равномерного прямолинейного движения частиц, и сил вязкости, направленных на сглаживание пульсаций скорости, т. е. на плавное обтекание препятствий вместе с несущим потоком. В зависимости от преобладания инерционных или вязкостных сил движение может быть ламинарным или турбулентным. При ламинарном движении лобовое столкновение частиц невозможно. Они плавно «обтекают» друг друга вместе с потоками воздуха, обтекающими частицы как твердые преграды. С повышением числа Рей-нольдса столкновения частиц делаются все более вероятными.

Приведенное рассмотрение справедливо для движения одиночных частиц в неограниченном потоке. В струйных мельницах частицы движутся в так называемых консолидированных потоках, т. е. плотными группами, в которых проявляется взаимное влияние частиц друг на друга. В плотной группе частиц отклонение их движения от равномерного прямолинейного затруднено, поэтому столкновения частиц во встречных потоках делаются все более вероятными.

Фактические значения массового коэффициента инжекции струйных мельниц, т. е. отношения массового расхода твердых частиц к массовому расходу воздуха в струях высокого давления, истекающих через сопла 1 (см. рис. 3.5), составляют 0,1...0,5. Объемные коэффициенты инжекции при этом составляют (0,5...2,5) 10-4, т. е. в двухфазном потоке воздуха вокруг каждой твердой частицы располагается около 10 000 таких же объемов воздуха. Это приближает фактическое консолидированное движение частиц в струйных мельницах к движению одиночных частиц в потоке со всеми проявлениями неустойчивости лобового столкновения. Иными словами, в условиях реальных струйных мельниц движение частиц еще далеко от консолидированного. На основании данных оценок можно утверждать, что лобовые столкновения частиц измельчаемого материала в струйных мельницах реализуются относительно редко. Однако при достаточно больших значениях критерия Рейнольдса должны наблюдаться «непрямые» столкновения частиц, т. е. столкновения скользящего типа с трением частиц друг о друга. Это свидетельствует о том, что измельчение частиц должно быть не ударным, а истирающим. Именно такой характер измельчения и наблюдается в струйных мельницах.

Основное влияние на измельчение истиранием в струйных мельницах оказывают относительные скорости движения соприкасающихся частиц и плотности их потоков.

Высокие относительные скорости движения частиц в противоточных струйных мельницах реализуются в относительно небольшом пространстве камеры. Большая ее часть занята вихревыми токами воздушных струй, в которых также происходит измельчение при меньших значениях относительных скоростей частиц.

Если считать, что при шлифовании металлов скорости абразивных кругов, контактирующих со шлифуемой поверхностью, достигают 10...80 м/с, то близкие к этим, хотя и меньшие значения относительных скоростей измельчаемых частиц можно считать необходимыми и для истирания в струйных мельницах.

Такие скорости воздушных потоков реализуются во многих мельницах. Например, если на периферии ротора достигается окружная скорость 200 м/с, а зазор между ротором и корпусом равен 0,5 мм, то градиент скоростей воздушного потока в зазоре составляет 400 м/(с мм). На расстоянии 50 мкм (два радиуса соседних частиц диаметрами по 50 мкм каждая) изменение скорости составит 20 м/с. Именно с такой относительной скоростью будут двигаться в этом зазоре две соседние твердые частицы. Такая относительная скорость, а, возможно, и гораздо меньшая достаточна для их измельчения истиранием. Аналогичные процессы истирания могут реализоваться в молотковых дробилках, дезинтеграторах, пальцевых мельницах и др. Это может вносить существенный вклад в суммарный процесс измельчения в них.