- •2 Фазові і структурні перетворення при термічній обробці стлі шх9

- •2.1 Загальна характеристика сталі шх9

- •2.2 Режими термічної обробки сталі шх15

- •2.3 Фазові і структурні перетворення при аустенітизації сталі шх9

- •2.4 Фазові та структурні перетворення при охолодження сталі шх9

- •2.5 Фазові і структурні перетворення при нагріві загартованої стали шх9 (при відпуску)

- •2.7 Вдосконалення технологічних процесів на основі аналізу фазових та структурних перетворень

2 Фазові і структурні перетворення при термічній обробці стлі шх9

2.1 Загальна характеристика сталі шх9

Сталь ШХ9 є конструкційною, хромістою, підшипниковою. Вона призначена для виготовлення шариків діаметром до 150 мм; роликів діаметром до 23мм; кілець підшипників із товщиною стінки до 14мм, від яких вимагається висока твердість, зносостійкість та контактна міцність. Сталь поставляється у вигляді сортового прокату, в тому числі фасонного, каліброваного та шліфованого прутка, серебрянки, полоси, проволоки. Хімічний склад сталі ШХ9 наведено в таблиці 2.1 [1].

Таблиця 2.1 – Хімічний склад сталі ШХ9, % (ГОСТ 801-78)[1].

C |

Mn |

Si |

Cr |

S |

P |

Ni |

Cu |

0,95-1,05 |

0,20-0,40 |

0,17-1,37 |

0,7-1,05 |

0,020 |

0,027 |

0,30 |

0,25 |

В таблиці 2.2 приведена температура критичних точок сталі ШХ9 [1].

Таблиця 2.2 –Температура критичних точок сталі ШХ9, ºС (ГОСТ 801-78) [1].

Ас |

Ас3 |

Ar |

Ar |

Мн |

724 |

900 |

713 |

700 |

210 |

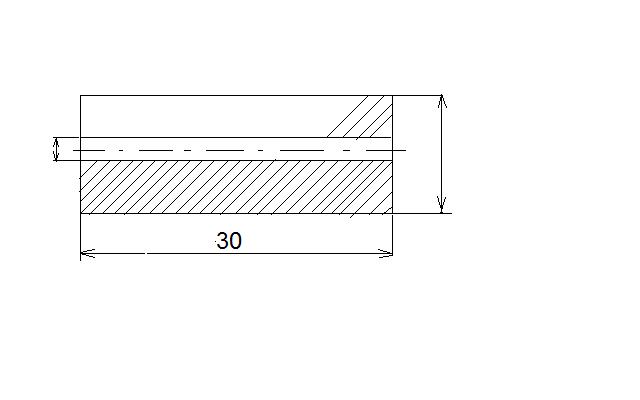

Для характеристики сталі обрано ролик (m=70гр), ескіз якого наведено на рисунку 2.1

Рисунок 2.1 – Ескіз ролика

Ролік підшипника працює без значних ударних навантажень в умовах тертя та значних знакозмінних навантаженнях, тому поверхня ролика піддається значному зносу. Отже, матеріал ролика повинен мати високу твердість 60-65HRC, а структура повинна складатися з мартенситу відпуска. Прогартованість ролика має бути наскрізь.

Сталь ШХ9 – заевтектоїдна, хроміста, підшипникова. Вона чуттєва до неметалевих включень та домішок, тому виплавляється в електродугових печах з наступним рафінуючим переплавом, щоб попередити зниження контактної міцності виробу.

Виплавку сталі ШХ9 виконують в електродугових печах. Сталь ШХ9 розливається тільки сифонним способом. Маса злитка сталі ШХ9 складає 0,6-5,2т. Збільшення маси злитка до 5-6 т. погіршує макроструктуру сталі та міру її забруднення. Невелика маса злитка (0,5-1,0 т.) не дозволяє повністю ліквідувати дендритну ліквацію й зрівняти хімічну неоднорідність через недостатній обтиск під час отримання заготівель великого розміру [2]..

Проводять гомогенізирующий відпал при t = 1150-1250ºС, тривалість витримки 2-4 годин для усунення хімічної, а іноді й фазового неоднорідності, викликаної внутрікристалічної ліквації, і, як правило, негативно впливає на властивості матеріалу. Утворення внутрішніх тріщин можливо усунути шляхом повільного охолодження у неопалюваних колодязях або ямах. Злитки саджають у колодязь при температурі вище 700ºС та охолоджують до 200-300ºС протягом 20-24 годин [2].

До прокатного цеху злитки поступають в холодному або гарячому стані. Злитки, які обробляються в гарячому стані, нагрівають до температури вище 500 ºС в спеціальних печах. Потім злитки йдуть до блюмінгу 950/900, а далі на заготовочний стан 900/750, де змінюється не лише геометрична форма злитка, але й властивості сталі, внаслідок руйнування первинної структури. На середньосортному стані 350 отримують заготівку круглої форми d = 25мм, l = 6мм [3].

Проводять сфероїдизуючий відпал при температурі 744-754 ºС, тривалість витримки 2-6 годин.

Далі проводять нарізку на мірні дліни здійснюють до розмірів: d = Ø30мм, l = 45мм. Через те,що сталь ШХ9 флокеночутлива, виконеуємо противофлокенну обробку. Механічна обробка проводиться на автоматичних верстатах (точіння) до кінцевих розмірів.

Гартування проводять при температурі 780-800 ºС протягом 40 хвилин. Охолоджуюче середовище – масло. Далі проводять низький відпуск для стабілізації структури і отримання максимальної твердості. Після цього проводять шліфовку та поліровку ролика [1].

На рисунку 2.2 представлена схема переробки сталі ШХ9 у виріб (ролік).

Рисунок 2.2 – Технологічний процес виготовлення ролік зі сталі 12ХН3А