- •2. Требования, предъявляемые к деталям машин при их проектировании и конструировании.

- •Прочности. Классификация нагрузок и напряжений.

- •Классификация механических передач вращательного движения

- •Критерии работоспособности и расчета

- •Расчет зубчатых передач на контактную прочность.

- •7. Расчет зубчатых передач на изгибную прочность.

- •8. Материалы, применяемые при изготовлении зубчатых передач. Расчет допустимых напряжений.

- •9. Особенности расчета косозубых и шевронных цилиндрических передач

- •10. Конические зубчатые передачи

- •Критерии работоспособности и расчет червячной передачи.

- •Тепловой расчет червячного редуктора.

- •Кинематика и геометрия ременной передачи.

- •15. Напряжение и усталость ремней. Критерий долговечности

- •Клиноременная передача. Характеристика клиновых ремней. Поликлиновые и зубчатые ремни. Характеристика. Параметры.

- •17. Цепные передачи. Характеристика. Типы приводных цепей. Условное обозначение.

- •§ 13.2. Основные характеристики

- •18.Критерии работоспособности цепных передач

- •Расчет прямых валов и расчет на прочность.

- •Подшипники качения, классификация, система условных обозначений по гост.

- •21. Подбор и проверочный расчет подшипников качения по статической и динамической грузоподъемности.

- •22. Конструкция и расчет подшипников скольжения, работающих в условиях граничного и полужидкостного режимов трения.

- •Глухие муфты. Достоинства и недостатки. Выбор и проверочный расчет.

- •Подбор и проверочный расчет поперечно-свертной (дисковой), упругой и втулочно-пальцевой муфт.

- •Шпоночные соединения. Разновидности. Подбор и проверочный расчет.

- •Шлицевые соединения. Способы центрирования. Подбор и проверочный расчет.

- •Критерии работоспособности и расчет резьбового соединения.

- •Расчет болтов, нагруженных поперечной силой (болт поставлен с зазором и без зазоров.)

- •29. Сварные соединения. Расчет стыковых сварных швов.

- •30. Угловые сварные швы. Расчет лобовых и фланговых сварных швов, нагруженных силой и моментом.

Критерии работоспособности и расчет червячной передачи.

Червячная передача относится к передачам зацепления с перекрещивающимися осями валов. Угол перекрещивания обычно равен 90°. Возможны и другие углы отличные от 90°, однако такие передачи применяют редко. Движение в червячных передачах преобразуется по принципу винтовой пары или по принципу наклонной плоскости.

Червячные передачи, так же и зубчатые, рассчитывают по напряжениям изгиба и контактным напряжениям. В отличии от зубчатых в червячных передачах чаще наблюдается износ и заедание, а не выкраивания поверхности зубьев. При мягком материале колеса ( оловянные бронзы) заедание проявляется в так называемом постепенном «намазывании» бронзы на червяк, при котором передача может еще работать продолжительное время. При твердых материалах (аллюминиево-железистые бронзы, чугун и т.п.) заедание переходит в задир поверхности с последующим быстрым разрушением зубьев колеса.

Повышенный износ и заедание червячных передач связаны с большими скоростями скольжения и неблагоприятным направлением относительно линии контакта.

Для предупреждения заедания ограничивают значения контактных напряжений и применяют специальное антифрикционные пары материалов: червяк-сталь, колесо- бронза или чугун. Устранение заедания в червячных передачах не устраняет абразивного износа зубьев. Интенсивность износа зависит также от величины контактных напряжений. Поэтому расчет по контактным напряжениям для червячных передач является основным.

-

внутри детали

-

внутри детали

-

c наружи детали

-

c наружи детали

.

.

Тепловой расчет червячного редуктора.

Механическая энергия, потерянная в передаче, превращается в тепловую и нагревает передачу. Если отвод теплоты недостаточный, передача перегревается и выходит из строя. Количество теплоты, выделяющейся в передаче в секунду, или тепловая мощность,

W=

Где:

-

мощность на входном валу, Вт;

-

мощность на входном валу, Вт;

- КПД передачи.

- КПД передачи.

Через стенки корпуса редуктора теплота отдается окружающему воздуху, происходит естественное охлаждение. Количество теплоты, отданной при этом в секунду, или мощность теплоотдачи,

А

– площадь поверхности охлаждения,

А

– площадь поверхности охлаждения,

-

внутренняя температура редуктора или

температура масла, °С;

-

внутренняя температура редуктора или

температура масла, °С;

-

температура окружающей среды (воздуха),

°С; К – коэффициент теплоотдачи,

Вт/(

-

температура окружающей среды (воздуха),

°С; К – коэффициент теплоотдачи,

Вт/( °С).

Под площадью поверхности охлаждения А

понимают только ту часть площади наружной

поверхности корпуса редуктора, которая

изнутри омывается маслом или его

брызгами, а снаружи – свободно

циркулирующим воздухом. По последнему

признаку обычно не учитывают площадь

поверхности днища корпуса. Если корпус

снабжен ожлаждающими ребрами, то

учитывают только 50% площади их поверхности.

°С).

Под площадью поверхности охлаждения А

понимают только ту часть площади наружной

поверхности корпуса редуктора, которая

изнутри омывается маслом или его

брызгами, а снаружи – свободно

циркулирующим воздухом. По последнему

признаку обычно не учитывают площадь

поверхности днища корпуса. Если корпус

снабжен ожлаждающими ребрами, то

учитывают только 50% площади их поверхности.

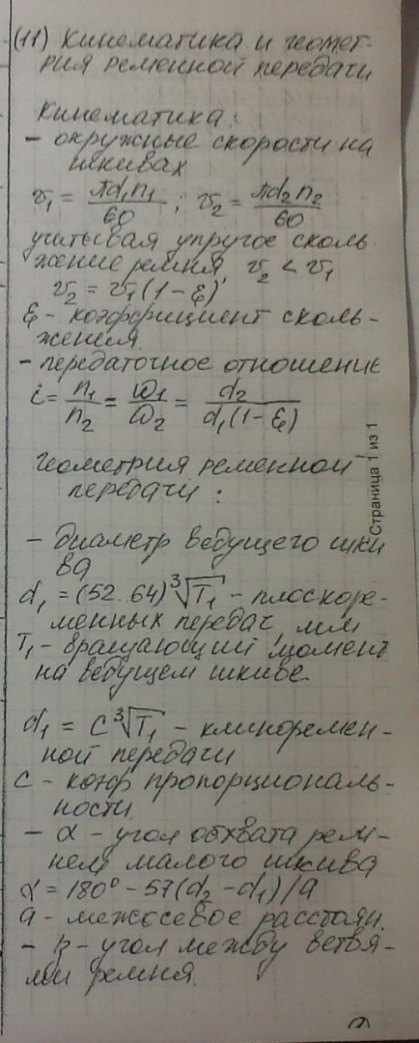

Кинематика и геометрия ременной передачи.

15. Напряжение и усталость ремней. Критерий долговечности

Ремни обычно неоднородны по сечению. Условно их рассчитывают по номинальным (средним) напряжениям, относя силы ко всей площади поперечного сечения ремня и принимая справедливым закон Гука.

Нормальное напряжение от окружной силы Ft:

![]() ,

,

где A – площадь сечения ремня, мм2.

Нормальное напряжение от предварительного натяжения ремня

![]() .

.

Нормальные напряжения в ведущей и ведомой ветвях:

![]() и

и

![]() .)

.)

Центробежная сила вызывает нормальные напряжения в ремне, как во вращающемся кольце:

![]() ,

,

где

ц

– нормальные напряжения от центробежной

силы в ремне, МПа; v1

– скорость ремня, м/с;

![]() -

плотность материала ремня, кг/м3.При

изгибе ремня на шкиве диаметром d

относительное

удлинение наружных волокон ремня как

изогнутого бруса равно 2y/d,

где y

– расстояние от нейтральной линии в

нормальном сечении ремня до наиболее

удаленных от него растянутых волокон.

Обычно толщина ремня

-

плотность материала ремня, кг/м3.При

изгибе ремня на шкиве диаметром d

относительное

удлинение наружных волокон ремня как

изогнутого бруса равно 2y/d,

где y

– расстояние от нейтральной линии в

нормальном сечении ремня до наиболее

удаленных от него растянутых волокон.

Обычно толщина ремня

![]() .

Наибольшие напряжения изгиба возникают

на малом шкиве и равны:

.

Наибольшие напряжения изгиба возникают

на малом шкиве и равны:

![]() .

.

Максимальные суммарные напряжения возникают на дуге сцепления ремня с малым (ведущим) шкивом:

![]() .

.

|

Рис. 14.7 |

Эти

напряжения (рис. 14.7) используют в расчетах

ремня на долговечность, так как при

работе передачи в ремне возникают

значительные циклические напряжения

изгиба и в меньшей мере циклические

напряжения растяжения из-за разности

натяжения ведущей и ведомой ветвей

ремня.Ремень

испытывает переменные циклические

напряжения

![]() (рис.

14.7), приводящие к усталостным повреждениям

ремня и выходу его из строя. Кривые

усталости Велера для ремней приближенно

имеют вид

(рис.

14.7), приводящие к усталостным повреждениям

ремня и выходу его из строя. Кривые

усталости Велера для ремней приближенно

имеют вид

![]() ,

( где m и C –

постоянные, определяемые экспериментально;

max – максимальные нормальные

напряжения в ремне; NE –

эквивалентное число циклов нагружения

за срок службы ремня.

,

( где m и C –

постоянные, определяемые экспериментально;

max – максимальные нормальные

напряжения в ремне; NE –

эквивалентное число циклов нагружения

за срок службы ремня.

![]() .

.

Здесь

zш

–число шкивов в передаче; Lh

–

ресурс ремня, ч.; i

– коэффициент, учитывающий разную

деформацию изгиба ремня на меньшем и

большем шкивах; L

– длина ремня, м. При передаточном

отношении

![]()

![]() ,

с увеличением передаточного отнош

,

с увеличением передаточного отнош![]() ения

влияние изгиба на большем шкиве

уменьшается, а увеличивается, приближаясь

к значению zш.

Расчет ремней на долговечность требует

накопления экспериментальных данных

о параметрах кривых усталости, в связи

с чем в настоящее время этот расчет пока

применяют не для всех типов передачКритерий,

позволяющий оценить способ восстановления

детали с точки зрения ее последующей

работоспособности, называют критерием

долговечности. Он численно выражается

коэффициентом долговечности для каждого

из способов восстановления и каждой

конкретной детали или группы конструктивно

одинаковых деталей. При помощи критерия

долговечности можно определенно назвать

способ восстановления, который

обеспечивает наибольший ресурс детали,

но нельзя сказать, что этот способ

рациональный, так как неизвестна

стоимость.

ения

влияние изгиба на большем шкиве

уменьшается, а увеличивается, приближаясь

к значению zш.

Расчет ремней на долговечность требует

накопления экспериментальных данных

о параметрах кривых усталости, в связи

с чем в настоящее время этот расчет пока

применяют не для всех типов передачКритерий,

позволяющий оценить способ восстановления

детали с точки зрения ее последующей

работоспособности, называют критерием

долговечности. Он численно выражается

коэффициентом долговечности для каждого

из способов восстановления и каждой

конкретной детали или группы конструктивно

одинаковых деталей. При помощи критерия

долговечности можно определенно назвать

способ восстановления, который

обеспечивает наибольший ресурс детали,

но нельзя сказать, что этот способ

рациональный, так как неизвестна

стоимость.