- •Министерство образования Российской Федерации

- •Московский государственный горный университет

- •Кафедра технологии художественной обработки минералов

- •Коньшин а.С., сильченко о.Б., теплова т.Б.

- •Глава 2. Задачи нового метода обработки твердых высокопрочных материалов.В механическом поле на ультрозвуковых частотах. . . . . 31

- •Глава 3. Упругая обрабатывающая система и её составные элементы. . . 46

- •Глава I

- •1.1. Физико-химические свойства алмаза.

- •1. Общие сведения об алмазах. Алмазообразование.

- •1.2. Классификация видов бриллиантов и технических изделий из алмазов.

- •Классификация бриллиантов по форме рундиста и типу огранки Наименование индекс по ту

- •Классификация бриллиантов, принятая в России

- •1.3. Требования к точности и чистоте изделий из алмазов

- •Вопросы к главе I.

- •Глава II. Задачи нового метода обработки твердых высокопрочных материалов в механическом поле на ультрозвуковых частотах.

- •2.1. Актуальность решения задачи снижения вероятности возникновения дефектов в поверхностном и подповерхностном слоях обрабатываемого материала при автоматизации процесса шлифования.

- •2.2. Пути автоматизации процесса микрошлифования твердых высокопрочных материалов.

- •Вопросы к главе II.

- •Глава III упругая обрабатывающая система и её основные элементы.

- •3.1. Задачи нового метода обработки хрупких материалов.

- •Упругая обрабатывающая система.

- •Реаизация нового метода микрошлифования

- •Параметры станка

- •Вопросы к главе III.

- •Заключение

- •Литература

Реаизация нового метода микрошлифования

ХРУПКИХ МАТЕРИАЛОВ В СТАНОЧНОМ МОДУЛЕ АН15ф4.

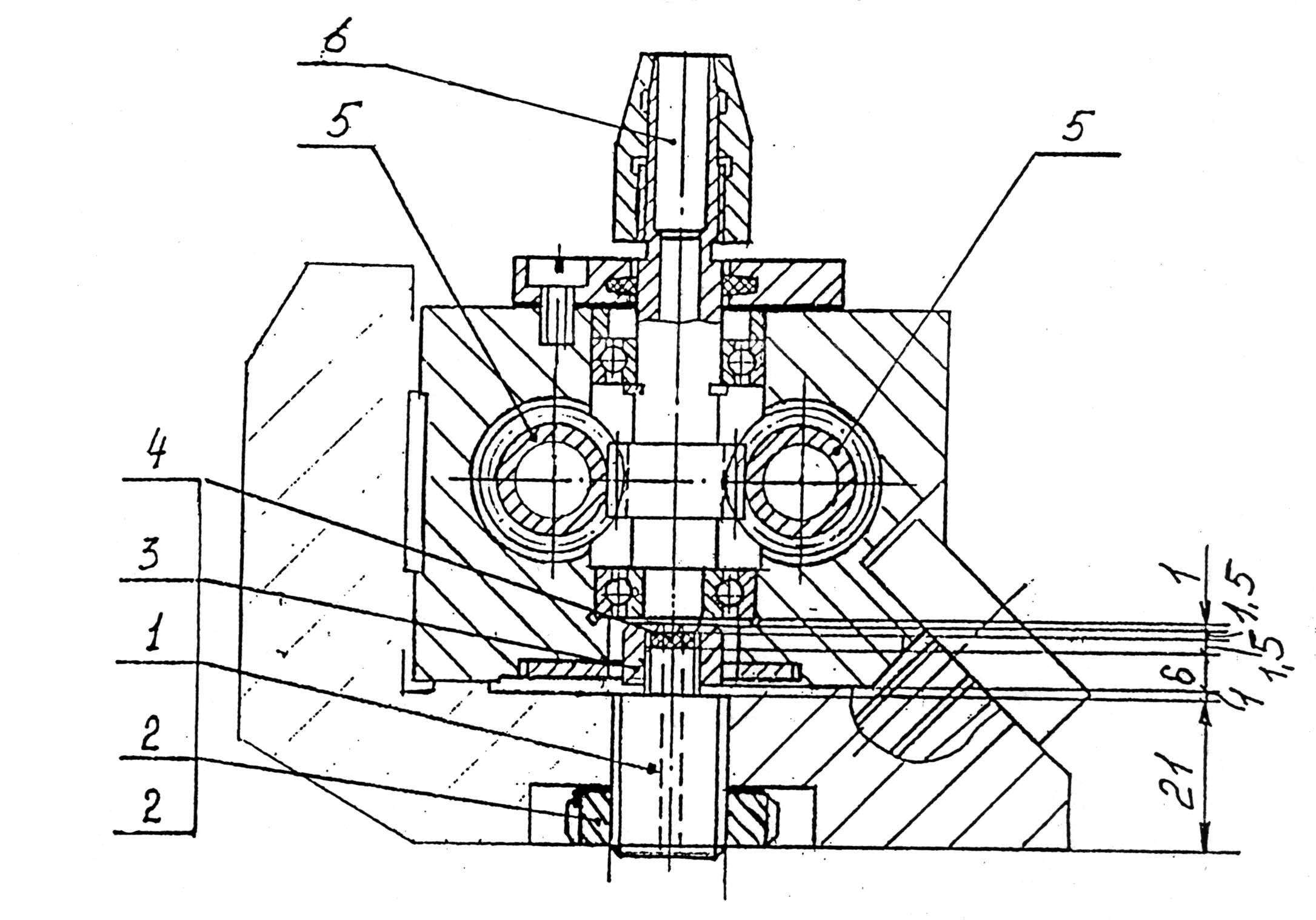

Для формирования движущихся в релаксационном режиме мезообъемов, каждый из которых за время их жизни непосредственно подвергается по крайней мере один раз внешнему импульсному воздействию со стороны вершины конкретного режущего зерна регулярного микрорельефа вращающейся производящей инструментальной поверхности (ПИП), необходимо обеспечить достаточную жесткость, высокую разрешающую способность и стабильность дискретного перемещения исполнительных органов УОС. Под руководством к.т.н. Коньшина А.С. создана такая УОС, которая реализована в станке АН15ф4 (рис.3.2).

В этом станке осуществляется динамическое импульсное воздействие зерен вращающегося инструмента на ОП кристалла, которое является результатом сложения двух векторов: вектора сжимающего напряжения, определяемого потенциальной энергией сжатия и вектора касательного напряжения, определяемого кинетической энергией. Основные параметры станочного модуля приведены в таблице.

Компоновочное решение и конструкция 6-ти координатного станочного модуля позволяет обеспечить жесткость упругой обрабатывающей системы в направлении нормали к обрабатывающей поверхности - 120 (Н/мкм)*, диапазон изменения врезных подач - (10...1250) (нм/об), осевое биение шлифовального шпинделя - менее 40 нм, биение режущей поверхности шлифовального круга - менее 0,1 (мкм) станочный модуль содержит три шлифовальных шпинделя с

Рис. 3.2

Параметры станка

Параметр

|

Величина

|

Число управляемых осей

|

6

|

Число позиций для установки режущего инструмента и контрольно-измерительных средств (револьверная головка)

|

3

|

Число шпинделей

|

3

|

Дискретность задания и отработки перемещений

|

0.05 0.005 0.0001

|

Максимальная величина перемещений

|

1000 300 10 90 неогранич.

|

Диапазон рабочих подач, мм/мин

|

0,06... 4500

|

Диапазон частоты вращения шпинделей, об/мин

|

3000- 6000

|

Количество мест в сменной кассете, штук

|

15

|

Число одновременно обрабатываемых изделий, штук

|

5

|

Шероховатость обработанной поверхности Rz, мкм

|

0.032... 0.05

|

Диаметр алмазного инструмента, мм

|

250

|

Суммарная подводимая мощность, квт

|

7

|

Габаритные размеры: -длина, мм -ширина, мм -высота, мм |

2000 1150 1400

|

Масса, кг

|

1400

|

аэростатическими опорами вращения в каждом из них. Частота вращения каждого шпинделя регулируется в диапазоне - 3000...6000 об/мин.

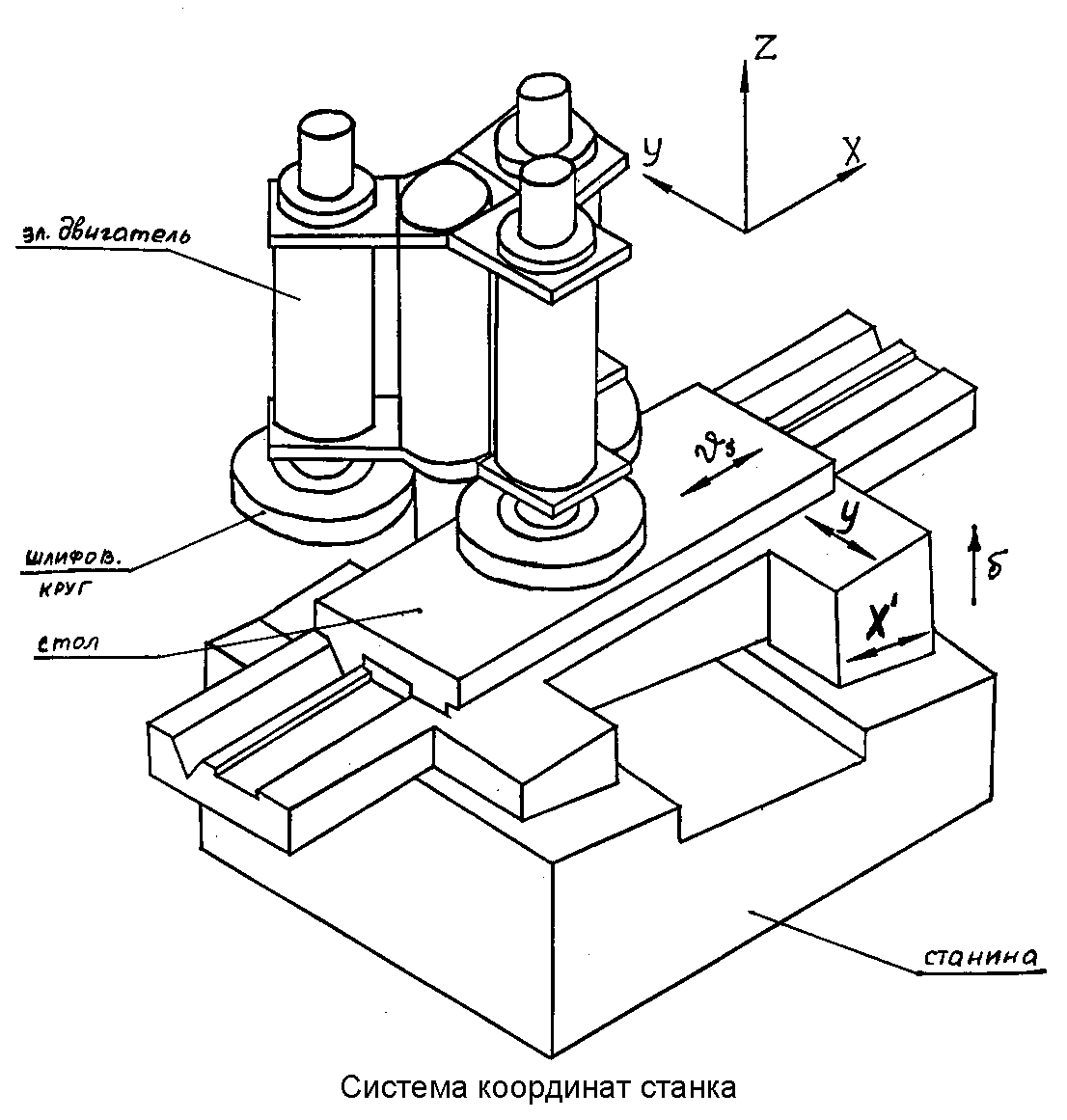

Кинематическая схема станочного модуля АН15ф4 приведена на рис.3.3.Стол (1) рис. (3.6.) станка перемещается в продольном (ось Х) направлении по направляющим (2) крестового суппорта (3) ременной передачей (4) от двигателя ДК-1-5.2-П постоянного тока и червячного редуктора (5) с передаточным числом 1:18. Скорость стола регулируется бесступенчато, изменением числа оборотов двигателя, привода стола. Реверс стола осуществляется от бесконтактных путевых выключателей.

Крестовый суппорт имеет поперечное перемещение вдоль оси Y. По направляющим (6) и (7) крестовый суппорт перемещается от механизма поперечного перемещения в виде червячного редуктора (8) с передаточным числом 50 от шагового двигателя ШД5Д1М.

Вертикальная подача вдоль оси Z осуществляется перемещением крестового суппорта по поперечным направляющим (6), расположенным с наклоном 1:10 относительно (ось Х) направляющих стола, по крестовой шпонке (9).

Привод вертикальной подачи осуществляется от шагового двигателя ШД5Д1М через механизм вертикальной подачи в виде червячного редуктора (10) с передаточным числом 1:50 и винтовой парой качения (11) с шагом 6 мм

Величина вертикального перемещения стола относительно инструмента составляет 10 мм.

Три шлифовальных шпинделя (12) размещены в расточках револьверной головки (13) и поочередно перемещаются в зону обработки ее поворотом на 120 град. в обе стороны от начального положения.

Механизм поворота револьверной головки (14) выполнен в виде червячного редактора с передаточным числом 50 и прямозубой пары (15) с передаточным числом 9:111.

Двигатель привода механизма поворота револьверной головки одинаков с двигателем механизма поперечной подачи.

Рис. 3.4.

Заготовка (кристалл 16) запрессована в цанговом патроне (17). Установка обрабатываемого изделия (16) на угол грани (ось В) осуществляется поворотом шпинделя (17) винтовой зубчатой передачей (18).

Установка обрабатываемого изделия на угол поворота грани (вокруг оси А) осуществляется поворотом люльки (20), несущей шпиндель (17), от двухступенчатого червячного редуктора (21) с общим передаточным числом 1500 и шагового двигателя ШД5Д1М.

Обеспечение вертикальной микроподачи (минимальное значение 0.05 мкм) осуществляется за счет конструкции привода подач, которая представляет собой крестовый суппорт, перемещающийся по наклонным направляющим станины. Перемещение вдоль наклонной направляющей станины с дискретностью в 0,5 мкм дает врезную подачу 0,05мкм.

Станок обладает необходимой мощностью и жесткостью УС для обработки сверхтвердых и хрупких материалов. Приводы координатных перемещений вдоль осей х, у и z, позволяют регулировать продольную и поперечную подачи по любому закону, от системы ЧПУ в широком диапазоне скоростей.

Система координат станка приведена на рис.3.4.

Расположение датчика силы в приспособлении для крепления обрабатываемого изделия приведено на рис 3.5.

Винт датчика

Гайка с шайбой

Колпачек датчика

Датчик силы

Винт-рейка

Шпиндель изделия

Рис.3.5. Расположение датчика силы в приспособлении для крепления обрабатываемого изделия.