- •Лабораторная работа №1 измерение отклонений от геометрической формы цилиндрических поверхностей деталей машин

- •Лабораторная работа № 2 особенности контроля линейно-угловых параметров деталей ручными средствами измерения с цифровыми отсчетными устройствами.

- •5.1. Штангенциркуль с цифровой индикацией.

- •5.2. Электронный индикатор.

- •5.1. Определение линейных размеров, глубины отверстий и пазов детали типа «Корпус» штангенциркулем с цифровой индикацией, оснащенного «мостом» и электронным индикатором.

- •5.2. Определение диаметральных размеров ступенчатого вала штангенциркулем с цифровой индикацией.

- •Лабораторная работа №3 изучение способов оценки шероховатости поверхности деталей машин

- •5.1. Микроскоп мис-11.

- •5.2. Профилограф-профилометр

- •6.2. Оценка шероховатости на двойном микроскопе Линника (мис-11).

- •Порядок измерения высот микронеровностей.

- •Определение величины Rz.

- •Порядок измерения шагов неровностей

- •6.3. Измерение шероховатости при помощи профилографа-профилометра завод «Калибр» модели 201.

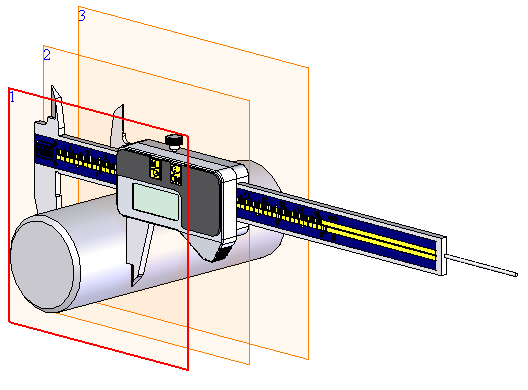

5.1. Определение линейных размеров, глубины отверстий и пазов детали типа «Корпус» штангенциркулем с цифровой индикацией, оснащенного «мостом» и электронным индикатором.

Изучить чертеж заданной детали и проанализировать допуск контролируемого размера.

Проанализировать требования к точности контролируемой детали.

В соответствии с инструкциями, получаемыми в диалоговом режиме на экране персонального компьютера, приступить к выполнению лабораторной работы.

Измерить заданные параметры и зафиксировать результаты.

Дать заключение о годности детали по каждому из контролируемых параметров.

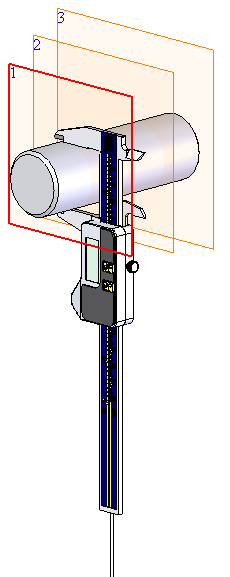

5.2. Определение диаметральных размеров ступенчатого вала штангенциркулем с цифровой индикацией.

Изучить чертеж и проанализировать требования к точности контролируемой детали.

В соответствии с инструкциями, получаемыми в диалоговом режиме на экране персонального компьютера, приступить к выполнению лабораторной работы.

Измерить заданные параметры и зафиксировать результаты.

Дать заключение о годности детали по каждому из контролируемых параметров.

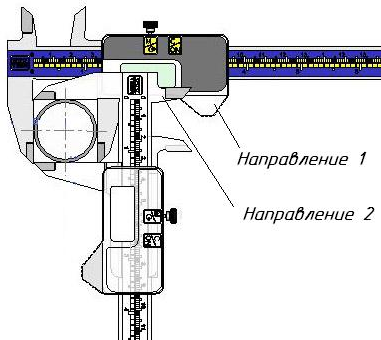

Для определения величины диаметра, значения допуска формы, а также вида отклонения от профиля продольного сечения необходимо сделать измерения ступеней вала в следующем порядке:

Включить штангенциркуль, свести губки штангенциркуля и сбросить показания на "0".

Измерить значение диаметра вала в сечении 1, 2 и 3 при выбранном направлении 1 штангенциркуля, установив его, как показано на рисунке

Затем, не меняя положение вала, изменить направление измерения, повернув штангенциркуль на 90°.

Измерить значение диаметра вала в сечении 1,2 и 3 при выбранном направлении 2 штангенциркуля, установив его, как показано на рисунке,

ОФОРМЛЕНИЕ РАБОТЫ.

Просмотреть отчет созданный используемой программой, распечатать его и проанализировать результаты измерений.

Лабораторная работа №3 изучение способов оценки шероховатости поверхности деталей машин

ЦЕЛЬ РАБОТЫ.

Изучить приборы и методику измерения на них параметров шероховатости поверхностей деталей машин.

Освоить методику обработки результатов измерений параметров шероховатости поверхностей деталей машин.

ОБЪЕКТ ИССЛЕДОВАНИЙ.

Образцы цилиндрической формы, обработанные на различных металлорежущих станках.

3. СРЕДСТВА ИЗМЕРЕНИЯ.

Эталоны шероховатости поверхности.

Двойной микроскоп Линника – МИС-11.

Профилометр-профилограф (модель 201).

МЕТОДИЧЕСКИЕ УКАЗАНИЯ.

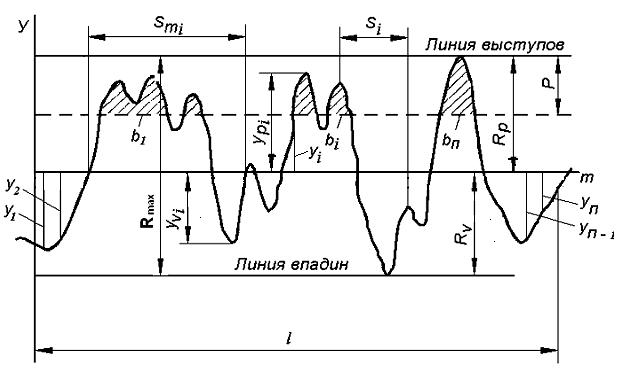

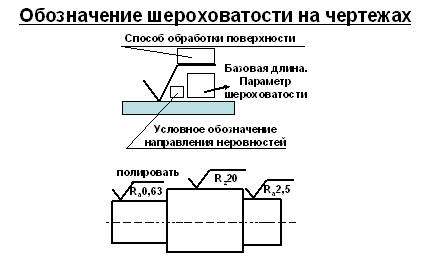

Шероховатостью поверхности называют совокупность неровностей с относительно малыми шагами, образующих рельеф поверхности детали и рассматриваемых в пределах базовой длины l.

Если отношение шага неровностей (Sw) к высоте неровностей (Wz) меньше 50, то такие отклонения относятся к шероховатости поверхности, если 1000 > Sw/Wz .> 50 – к волнистости и при SW/WZ > 1000 - к отклонениям формы.

ГОСТ 2789-8 предусматривает следующие параметры для оценки шероховатости детали: в ы с о т н ы е :

Ra – среднее арифметическое отклонение профиля,

Rz – высота неровностей профиля по 10 точкам,

Rmax – наибольшая высота профиля;

ш а г о в ы е:

S – средний шаг неровностей профиля по вершинам,

Sm – средний шаг неровностей профиля по средней линии;

Tp – относительная опорная длина профиля,

Все измерения производятся в пределах базовой длины. Базовой линией (поверхностью) называется линия (поверхность) заданной геометрической формы, определенным образом проведенная относительно профиля (поверхности) и служащая для оценки геометрических параметров поверхности,

Базовая длина l это длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности, и для количественного определения ее параметров.

Средней линией профиля m называется базовая линия, имеющая форму номинального (геометрического) профиля поверхности и делящая действительный профиль так, что в пределах базовой длины l сумма квадратов расстояний y1, y2,…, yn точек профиля до этой линии минимальна (рис. 4.1)

Числовые значения параметров шероховатости определяются следующим образом.

Средне арифметическое отклонение профиля Ra – среднее арифметическое из абсолютных значений отклонений профиля у в пределах базовой длины – определяется по формуле

(4.1)

(4.1)

(Обозначение величин, входящих в формулу приведены на рис. 4.1)

Рис.4.1. Действительный профиль (профилограмма) поверхности

Высота неровностей по десяти точкам Rz – сумма средних арифметических абсолютных отклонений точек пяти наибольших минимумов и пяти наибольших максимумов профиля в пределах базовой длины – определяются по формуле

(4.2)

(4.2)

где ypi, yvi - ординаты соответственно пяти высших и пяти низших точек в пределах базовой длины, измеренных от линии, эквидистантной средней линии и не пересекающей профиля.

Наибольшая высота неровностей профиля Rmax – расстояние между линией выступов профиля и линией впадин в пределах базовой длины.

Rmax = Rp + Rv (4.3)

Средний шаг неровностей профиля по средней линии Sm – среднее значение шага в пределах базовой длины

Sm

=

![]() mi

(4.4)

mi

(4.4)

где Smi – шаг неровностей, под которым понимается длина отрезка средней линии, ограниченная точками пересечения этой линии одноименных сторон соседних неровностей; n – число шагов в пределах базовой длины.

Средний шаг неровностей по вершинам S – среднее значение расстояний между вершинами характерных неровностей в пределах базовое длины

S

=

![]() (4.5)

(4.5)

где n - число шагов неровностей в пределах базовой длины.

Опорная длина

профиля

![]() p

– сумма длин отрезков в пределах базовой

длины, отсекаемых на заданном уровне Р

в материале выступов профиля линией,

эквидистантной (линии,

отстоящие от исходной линии на

определенном, задаваемом расстоянии)

средней линии.

p

– сумма длин отрезков в пределах базовой

длины, отсекаемых на заданном уровне Р

в материале выступов профиля линией,

эквидистантной (линии,

отстоящие от исходной линии на

определенном, задаваемом расстоянии)

средней линии.

![]()

Уровень P сечения профиля – расстояние между линией выступов профиля и линией, пересекающей профиль эквидистантной линии выступов профиля. Числовые значения уровня сечения профиля P выбираются из ряда - 5; 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90% от Rmax.

Относительная опорная длина tp профиля – отношение опорной длины профиля к базовой длине, определяемое в %

![]() (4.6)

(4.6)

Относительную опорную длину tp выбирают из ряда: 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90%.

5. ОПИСАНИЕ СРЕДСТВ ИЗМЕРЕНИЙ