- •Раздел 3 основы коструирования приспособлений

- •3.2 Установочные элементы приспособлений

- •1 Схема базирования призматических деталей

- •2 Схема базирования цилиндрических деталей

- •1 При базировании по торцу и отверстию возможны два случая:

- •2 При базировании по плоскости, торцу и отверстию

- •3 Базирование по плоскости и двум отверстиям

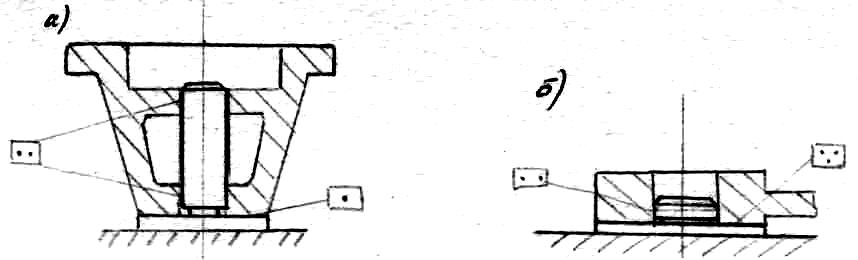

1 При базировании по торцу и отверстию возможны два случая:

а) основной базой является отверстие;

б) основной базой является торец.

Рисунок

3.27

Рисунок

3.27

В случае, когда за основную базу требуется применять торец детали, установочные пальцы должны выполняться низкими; когда за основную базу принимается отверстие – установочный палец должен быть высоким.

2 При базировании по плоскости, торцу и отверстию

Рисунок 3.28

Плоскость является установочной базой, которая лишает заготовку трех степеней свободы, торец – опорная база – лишает заготовку одной степени свободы, отверстие – должно лишить заготовку двух степеней свободы, в этих случаях применяют высокий срезанный палец, благодаря чему допуск на размер L не влияет на установку заготовок в приспособлении.

3 Базирование по плоскости и двум отверстиям

Рисунок 3.29

При базировании по плоскости и двум отверстиям используются низкие цилиндрические и срезанные пальцы. Подобные схемы широко применяются при обработке таких деталей, как шатуны, плиты, крышки, блоки цилиндров и т. п. В этих схемах установочной базой является плоскость, а отверстия – двойной опорой и опорной базами.

При установке заготовки на высокий цилиндрический палец, она лишает четырех степеней свободы; на низкий цилиндрический палец – двух степеней свободы; на высокий срезанный палец – двух степеней свободы; на низкий срезанный палец – одной степени свободы.

Лекция 3 Погрешность установки заготовки в приспособлении (погрешности базирования, закрепления, положения заготовки)

Параметр точности детали, обеспечиваемый при обработке, является результатом действия технологической системы. Технологическая система состоит из отдельных элементов и подсистем, каждая из которых влияет на погрешность обработки. Необходимым условием обеспечения заданной точности размеров деталей является соблюдение неравенства:

Т,

где - суммарное поле рассевания действительных размеров деталей (суммарная погрешность);

Т – допуск на данный размер детали, заданный чертежом.

Допуск на деталь задает конструктор.

Допуск на промежуточные размеры заготовок, т.е. технологические допуски, устанавливает технолог.

Например: необходимо обработать вал в размер 25- 0,013 мм.

24,987

25,000

25,055

25,100

25,216

25,300

25,820

26,100

27,500

28,400

Рисунок 3.30

Для обоснованного назначения технологических допусков, выбора способа установки заготовки в УЗП и способов обработки при проектировании технологических процессов, необходимо знать характер и величины погрешностей, которые возникают при обработке, определяющие в конечном счете величину суммарной погрешности .

При анализе составляющих суммарной погрешности определяют наличие трех групп погрешностей:

- погрешности установки заготовки y;

- погрешности настройки станка н;

- погрешности обработки обр.

Тогда выше приведенное неравенство запишется в следующем виде:

y + н + обр Т

Отсюда вытекает, что составной частью суммарной погрешности выполняемого размера может быть погрешность установки заготовки в приспособлении - y.

Величина погрешности установки заготовок в приспособлении может иметь доминирующее значение.

Погрешность установки заготовок в приспособлении равна сумме погрешностей базирования б, закрепления з и положения п. Учитывая, что эти погрешности являются случайными величинами, суммирование их производят по правилу квадратного корня:

Рассмотрим сущность составляющих погрешности установки y.

б – это расстояние между предельными положениями проекций измерительной базы заготовок на направление выполняемого размера

или б – разность предельных расстояний измерительной базы относительно установленного на размер инструмента.

Эта погрешность появляется, когда измерительная и технологическая базы не совпадают. Например:

Рисунок 3.31

а) конструкторской базой в отношении обрабатываемой заготовки является ось заготовки, а технологической – ось оправки. При наличии зазора эти оси не совпадают и конструкторская база (ось заготовки) может смещаться вверх или вниз на размер Smax/2, полное смещение равно Smax. Следовательно, б = Smax.

б) в этом случае погрешность базирования является суммой двух частных погрешностей. Если бы в сопряжении не было зазора (при установке на цанговую оправку), то погрешность базирования для размера Н равнялась бы половине допуска на диаметр заготовки – Т/2. эта погрешность неизбежна, так как конструкторская база и технологическая не совпадают. При наличии зазора суммарная погрешность: б = Т/2 + Smax.

Выводы:

1 Погрешность базирования б не является абстрактной величиной и относится к данному выполняемому размеру при выбранной схеме установки заготовки в приспособлении.

2 Погрешность базирования б влияет на точность выполнения размеров, на точность взаимного положения поверхностей и не влияет на точность их формы.

3 Погрешность базирования б = 0 для диаметральных размеров и размеров между поверхностями, обрабатываемых мерным и настроенным инструментом.

Рисунок 3.32

4 для уменьшения погрешности базирования следует:

а) совмещать технологические и измерительные базы;

б) выбирать рациональные размеры и расположение установочных элементов;

в) устранять или уменьшать зазоры при посадке заготовки на охватываемые или охватывающие установочные элементы.

Погрешность закрепления з – это разность предельных смещений измерительной базы в направлении получаемого размера под действием силы зажима заготовки.

Рисунок 3.33

Заготовка смещается в результате упругих деформаций отдельных звеньев цепи, в которой происходит силовое замыкание заготовки: заготовка - установочные элементы – при достаточной жесткости корпуса и заготовки погрешности закрепления зависят в основном от перемещений в стыке заготовка – установочные элементы. Для размера В - зв = 0; для размера А - з = А1 – А 0

А – настроенный размер, определяющий полодение измерительной базы относительно инструмента до приложения силы зажима.

А1 – размер, определяющий положение измерительной базы относительно инструмента после приложения зажимного усилия.

Рисунок 3.34

Если рассматривать погрешность закрепления для партии заготовок, то з = А2 – А1 0, где А1 и А2 размеры соответственно максимальный и минимальный, определяющие положение измерительной базы относительно инструмента для партии заготовок.

В принципе величина смещения см измерительной базы под действием зажимного усилия см = А1 – А, либо см = А2 – А может быть велика, а з = А2 – А1 0. в этом случае положение ценра рассеивания выполняемого размера можно скорректировать настройкой станка.

Погрешность закрепления з – случайная величина, так как изменение силы зажима а для партии заготовок случайно. Зависимость контактных деформаций станка заготовка – установочный элемент от силы зажима выражается формулой y = с Qn или графически:

Рисунок 3.35

Q – сила зажима, приходящая на установочный элемент; с – коэффициент, характеризующий вид контакта, материал заготовки, шероховатость и структуру ее поверхностного слоя. Значение с и n для каждого конкретного случая определяют экспериментально.

Следовательно, погрешность закрепления з есть функция условий зажима, учитывающая непостоянство свойств материала заготовки в зоне контакта; неоднородность величин шероховатости поверхности заготовки; непостоянство зажимной силы; упругие отжатия узлов приспособления, вызывающие смещения обрабатываемой заготовки.

Наибольшее влияние на величину контактных деформаций для стыков заготовка – установочный элемент приспособления оказывает непостоянство зажимной силы.

В зажимных устройствах величина Q колеблется для партии заготовок

Qmin Q Qmax или отношения: Qmin/ Qmax = к

к 1 для пневматических и гидравлических зажимных устройств;

к 1,3 для зажимных устройств с ручным приводом.

Для уменьшения з необходимо стремиться к постоянству зажимной силы. Вот почему при выполнении точных работ при любом масштабе производства применение приспособлений с ручным приводом не желательно. К уменьшению з также приведет повышение жесткости стыка установочный элемент – базовая поверхность заготовки; повышение однородности поверхностного слоя базовых поверхностей заготовки (например, предварительная обработка); увеличение жесткости узлов приспособления, которые воспринимают силу зажима Q.

Погрешность положения заготовки п, вызываемая неточностью приспособления.

где

![]() - погрешность, связанная с ошибками

изготовления и сборки установочных

элементов;

- погрешность, связанная с ошибками

изготовления и сборки установочных

элементов;

![]() - погрешность,

определяемая прогрессирующим износом

установочных элементов;

- погрешность,

определяемая прогрессирующим износом

установочных элементов;

![]() - погрешность,

связанная с ошибками установки

приспособления на станке.

- погрешность,

связанная с ошибками установки

приспособления на станке.

- при использовании одного и того же приспособления – эта составляющая представляет собой систематическую погрешность. Ее можно оценить и частично или полностью устранить соответствующей настройкой станка. При использовании нескольких одинаковых приспособлений (приспособление – дублеров или спутников) эта величина не компенсируется настройкой станка. Исходя из возможностей современных инструментальных цехов = 0,005 – 0,01 мм.

- характеризует изменение положения контактных поверхностей установочных элементов в результате их износа в процессе эксплуатации приспособления. Больше всего изнашиваются постоянные и регулируемые точечные опоры, боковые поверхности призм. Менее интенсивно изнашиваются пластины, круглые пальцы, оправки. Износ опор неравномерный и носит местный характер.

Для обработки заготовок по 7-8 квалитетам допустимая величина износа - 0,015 мм. Уменьшить износ опор можно применением соответствующих материалов или покрытий. Например, по сравнению с опорами из стали 45, износ опор из стали У8А уменьшается на 10 – 15 %; хромированных в 2…3 раза; наплавленных твердым сплавом в 7..10 раз.

Износ установочных элементов контролируют при плановой периодической проверке приспособлений и принимают соответствующее решение.

- погрешность установки приспособления на станке. Она возникает в результате смещения и переносов корпуса приспособления на столе, планшайбе или шпинделе станка.

Смещения и переносы приспособлений на станке уменьшают:

1 применением направляющих элементов: шпонки для Т обр. пазов стола, центрирующие пояски, фиксаторы и т.д.

2 рациональным их размещением на корпусе;

3 правильным выбором зазоров в сопряжении;

4 равномерной и шарированной затяжкой крепежных деталей.

Достижимые значения = 0,01-0,02 мм.

Величины б, s, n сопоставимы по своим значениям. Уменьшение погрешностей базирования, закрепления и положения имеет большое значение при точной обработке. Анализ б, s, n позволяет обосновать схему приспособлений и сформулировать технические условия на его изготовление.

Лекция 4 Последовательность конструирования станочных приспособлений

Конструирование приспособления тесно связано с разработкой технологического процесса изготовления данной детали. В задачи технолога входят: выбор заготовки и технологических баз; установление маршрута обработки; уточнение содержания технологических операций с разработкой эскизов обработки; определение промежуточных размеров по всем операциям и допусков на них; установление режимов резания; определение штучного времени на операцию по элементам; выбор типа и модели станка.

В задачи конструктора входят: конкретизация принятой технологом схемы установки; выбор конструкции и размеров установочных элементов приспособления; определение величины необходимой силы закрепления; уточнение схемы и размеров зажимного устройства; определение размеров направляющих деталей приспособления; общая компоновка приспособления с установлением допусков на изготовление деталей и сборку приспособления.

Несмотря на четное разделение функций, между технологом и конструктором должны существовать тесное взаимодействие и творческое содружество.

В качестве исходных данных конструктор должен иметь задание на проектирование, чертежи заготовки и детали с техническими требованиями их приемки; операционный чертеж на предшествующую и выполняемые операции; операционные карты технологического процесса обработки данной детали. Из них выявляют последовательность и содержание операций, принятое базирование, используемое оборудование и инструмент, режимы резания, а также запроектированную производительность.

Конструктору необходимы стандарты на детали и углы станочных приспособлений, а также альбомы нормализованных конструкций, справочная литература.

Из чертежа заготовки и готовой детали выявляют допуски, величину шероховатости, а также марку и вид термической обработки материала. Из технологического процесса получают сведения о станке, на котором ведут обработку: его размерах, связанных с установкой приспособления (размеры стола, размеры и расположение Т-образных пазов, наименьшее расстояние от стола до шпинделя, размеры конуса шпинделя и т.д.) и общем состоянии. Необходимо ознакомиться со станком в цехе для выявления особенностей приспособления и наиболее выгодного расположения органов его управления.

Схема конструируемого станочного приспособления определяется принятым построением обработки детали. По числу устанавливаемых заготовок схемы станочных операций делят на одно и многоместные, а по числу инструментов – на одно – и многоинструментальные. В зависимости от порядка работы инструментов и расположения заготовок в приспособлении эти схемы могут быть последовательного, параллельного и параллельно-последовательного выполнения. При сочетании этих признаков образуется несколько различных схем. Варианты схем оценивают по производительности и себестоимости с обязательным обеспечением заданного качества обработки.

Выбирая схему, стремятся к уменьшению штучного времени. Уменьшение штучного времени достигается технологическими мероприятиями и мерами по совершенствованию конструкции приспособления. Повышая жесткость приспособления, обеспечивают обработку с более производительными режимами резания. Вспомогательное время уменьшают, применяя быстродействующие зажимные устройства и совмещая вспомогательное время с основным путем использования поворотных приспособлений с отдельной позицией загрузки и снятия заготовки.

Конструирование приспособлений - творческий процесс. Для него характерны трудоемкость, многовариантность возможных решений и определенная последовательность выполнения.

На первом этапе: конструктор получает и анализирует исходные данные, определяет условия использования приспособления и предъявляемые к нему требования.

Второй этап – уточнение схемы установки. Зная принятую в технологическом процессе схему базирования заготовки, точность и величину шероховатости технологических баз, определяют тип и размеры установочных элементов, их число и взаимное положение.

На третьем этапе конструирования, зная величины сил резания, устанавливают место приложения сил закрепления и определяют их величину на основе расчетных данных. Исходя из регламентированного времени на закрепление и открепление заготовки, силы закрепления, конфигурации заготовки, выбирают тип зажимного устройства и определяют его основные размеры.

На четвертом этапе устанавливают тип и размер деталей для направления и контроля положения режущего инструмента.

На пятом этапе выявляют необходимые вспомогательные устройства, выбирают их конструкцию и размеры, исходя из массы заготовки, выполняемой операции и необходимой точности обработки.

При выборе конструкции и размеров указанных элементов максимально используют имеющиеся стандарты.

Разработку общего вида приспособлений (шестой этап) начинают с нанесении на лист контуров заготовки. В зависимости от сложности приспособления вычерчивают несколько проекций заготовки. Заготовку показывают тонкими линиями.

Разработку общего вида ведут методом последовательного нанесения отдельных элементов приспособления вокруг контуров заготовки. Сначала вычерчивают установочные элементы, определяя их положение относительно заготовки; затем зажимные устройства, детали для направления инструмента и вспомогательные устройства. После этого вычерчивают корпус приспособления, который объединяет все элементы.

При конструировании и изготовлении приспособлений обеспечивают их высокую надежность, долговечность, ремонтопригодность, обслуживание их должно быть удобным и легким. Органы управления должны быть немногочисленными и располагаться в одном месте.

Общие виды приспособлений вычерчивают в масштабе 1:1 (исключение составляют приспособления для особо крупных или мелких деталей). На общем виде указывают габаритные размеры приспособлений и размеры, которые нужно выдерживать при его сборке и отладке, указываются позиции деталей и их спецификация с указанием использованных стандартов. На общем виде приспособления приводят технические условия на его сборку. В них указывают необходимую точность сборки приспособления, требования к его регулировке и отладке, методы проверки при установке на станок.

Далее производят деталировку. Рабочие чертежи выполняют только на оригинальные детали.

Рисунок 3.36

Лекция 5 Определение сил закрепления заготовки

5.1 Классификация зажимных механизмов

5.2 Методика расчета сил зажима

Основное назначение зажимных устройств приспособлений – обеспечение надежного контакта заготовки с установочными элементами, предупреждение ее смещения и вибраций в процессе обработки.

Необходимость закрепления заготовки отпадает, если ее масса велика, а силы резания малы (например, при сверлении отверстий небольшого диаметра в тяжелой корпусной детали), а также в том случае, когда силы, возникающие при обработке, прижимают заготовку к установочным элементам.

При обработке на заготовку действуют силы резания, объемные силы, а также силы второстепенного и случайного характера, предопределяя возможное смещение заготовки. По величине, направлению и месту приложения силы резания являются переменными факторами. При неустановившимся режиме (врезании инструмента) сила резания возрастет от нуля до максимума и уменьшится от максимума до нуля (выход инструмента). При установившимся режиме она также не постоянна и изменяется в определенных пределах. Амплитуда колебаний силы резания в этом случае достигает 0,1 ее номинальной величины. Точка приложения силы резания в процессе обработки непрерывно перемещается по обрабатываемой поверхности, поэтому сила резания имеет не статический, а динамический характер. При обработке прерывистых поверхностей динамичность резания еще более возрастает. С затуплением инструмента сила резания увеличивается на 10-30% и более.

Объемные силы – силы тяжести заготовки, центробежные и инерционные силы – возникают при определенных условиях обработки. Сила тяжести заготовки действует и учитывается при ее установке на вертикальные или наклонно расположенные элементы; она создает различные условия закрепления, если обработка осуществляется в поворотных приспособлениях. В процессе обработки резанием масса заготовки непрерывно уменьшается и изменяется положение ее центра тяжести.

Центробежные силы возникают в процессе обработки при смещении центра тяжести заготовки относительно ее оси вращения. Величина действующих на заготовку центробежных сил и моментов (при динамическом дисбалансе) сопоставима с силами резания при чистовой обработке.

Инерционные силы (моменты) возникают и имеют значение тогда, когда заготовка совершает возвратно-поступательное движение или вращается с большими угловыми ускорениями (например, при торможении шпинделя).

К второстепенным относятся силы, возникающие при отводе режущего инструмента (сверла, метчики, развертки).

При расчете силы закрепления заготовки ориентируются на самую неблагоприятную фазу изменения сил резания.

Зажимные механизмы приспособлений делят на простые и комбинированные. К простым (или элементарным) механизмам относятся: винтовые, клиновые, эксцентриковые, рычажные, шарнирно-рычажные, пружинные. Комбинированные состоят из двух-трех сблокированных последовательно простых зажимных устройств. По числу точек приложения силы зажима механизма делят на единичные и многократные. Многократные механизмы зажимают одну деталь по нескольким точкам или несколько деталей одновременно и с равными силами.

Винтовые механизмы широко используют в приспособлениях с ручным закреплением заготовок, с механизированным приводом, а также на автоматических линиях при использовании приспособлений-спутников. Достоинством их является простота конструкции, невысокая стоимость и высокая надежность в работе.

Клин очень широко используют в зажимных механизмах приспособлений, этим обеспечивается простота и компактность конструкции, надежность в работе. Клин может быть как простым зажимным элементом, действующим непосредственно на заготовку, так и входить в сочетание с любым другим простым при создании комбинированных механизмов.

Эксцентриковые зажимы являются самыми быстродействующими из всех ручных зажимных механизмов. По быстродействию они сравнимы с пневмозажимами.

Рычажные зажимы используют в виде двуплечего рычага в сочетании с различными силовыми источниками. При помощи рычага можно изменять величину и направление силы зажима, а также осуществить одновременно закрепление заготовки в двух местах.

Методика расчета сил зажима

Расчет сил зажима производится в двух основных случаях. Первый – при конструировании новых специальных приспособлений, второй случай имеет место при использовании имеющихся универсальных приспособлений с зажимными устройствами, развивающими определенную силу.

Для расчета сил зажима в первом случае необходимо знать условия проектируемой обработки: величину, направление и место приложения сил, сдвигающих заготовку, а также схему ее установки и закрепления.

Во втором случае расчет зажимной силы носит проверочный характер. Найденная из условия обработки необходимая зажимная сила должна быть меньше или равна той силе, которую развивает зажимное устройство используемого универсального приспособления. Если это условие не выдерживается, то производят изменение условий обработки.

Обрабатываемая деталь находится в равновесии как под действием сил, возникающих в процессе обработки так и сил зажима и реакций опор. Основными силами процесса обработки являются силы резания. При расчете сил зажима реже учитываются силы веса, центробежные и инерционные, возникающие при определенных условиях обработки.

Рассчитывая силы зажима, необходимо учитывать упругую характеристику зажимного устройства. Применяемые в приспособлениях зажимные устройства можно разбить на две основные группы.

У устройств первой группы упругие отжимы прямо пропорциональны приложенным к ним силам. К этим устройствам относятся зажимные механизмы самотормозящего типа (винтовые, клиновые, эксцентриковые и др.) независимо от характера привода.

К устройствам второй группы относятся пневматические, гидравлические и пневмогидравлические механизмы прямого действия. Если, например, к штоку пневмоцилиндра приложить нарастающую по величине силу, то никакого перемещения штока сначала не происходит. Когда приложенная сила превысит противодействующую силу от давления сжатого воздуха на поршень, шток сразу переместиться на большую величину.

Величина сил зажима определяется из условия равновесия всех перечисленных сил при полном сохранении контакта базовых поверхностей обрабатываемой детали с установочными элементами приспособления и исключении возможности сдвига в процессе обработки.

Зажимные устройства должны удовлетворять следующим требованиям:

1 при зажиме не должно нарушаться заданное положение детали;

2 зажимы не должны вызывать деформации деталей и порчи их поверхностей;

3 закрепление и открепление детали должно производится с минимальной затратой сил и времени рабочего;

4 силы резания по возможности не должны восприниматься зажимными устройствами;

5 при закреплении недостаточно жестких деталей силы зажима должны располагаться над опорами или близко к ним.

При расчете сил зажима определяются:

1 место приложения и направления сил зажима;

2величина сил резания и их моменты, действующие на обрабатываемую деталь, а при необходимости – инерционные и центробежные силы, возникающие при обработке;

3 величина усилий зажима при решении задачи статики на равновесие твердого тела, находящегося под действием всех приложенных к нему сил;

4 требуемая величина сил зажима путем умножения на коэффициент запаса . Необходимость коэффициента К вызвана неизбежными колебаниями сил резания в процессе обработки.

Коэффициент К рассчитывается применительно к конкретным условиям обработки по формуле:

К = К0* К1* К2* К3* К4* К5* К6,

где К0= 1,5 – гарантированный коэффициент запаса для всех случаев;

К1 – коэффициент учитывающий состояние поверхности заготовок:

для черновой заготовки - К1= 1,2,

для чистовой заготовки - К1= 1,0;

К2 – коэффициент учитывающий увеличение сил резания от прогрессирующего затупления инструмента (К2= 1,0-1,9);

К3 – коэффициент учитывающий увеличение силы резания при прерывистом резании. При точении и торцевом фрезеровании К3= 1,2;

К4 – учитывает постоянство силы зажима, развиваемой силовым приводом приспособления:

К4= 1 для механизированных силовых приводов,

К4= 1,3 для ручного привода;

К5 – коэффициент характеризует только ручные зажимные устройства.

При удобном расположении рукоятки К5= 1,0, при неудобном К5= 1,2 (когда угол рукоятки более 900);

К6 – коэффициент учитываемый только при наличии крутящих моментов, стремящихся повернуть обрабатываемую деталь:

К6= 1,0, если деталь установлена на опоры с ограниченной поверхностью контакта,

К6= 1,5, если деталь установлена на планки или другие элементы с большой поверхностью контакта.

При проектировании схем установки заготовок нужно обеспечивать три условия:

1 заготовка должна занимать на опорах устойчивое положение до приложения зажимных сил;

2 в процессе закрепления заготовки не должно быть нарушения заданного ей при установке положения

3 силы, возникающие при обработке, не должны смещать заготовку.

Первое условие обеспечивается правильной установкой установочных элементов относительно центра тяжести заготовки.

Второе условие может быть обеспечено соответствующим выбором направления и места приложения силы зажима.

Третье условие достигается расчетом необходимых сил зажима.