- •Введение.

- •Раздел 1. Основы пластической деформации металла.

- •Тема 1.1 Сущность и природа пластической деформации.

- •1.1.1 Способы получения формы тела.

- •1.1.2 Определение пластичности.

- •1.1.3 Кристаллическое строение металлов.

- •1.1.4 Свойства кристаллов.

- •1.1.5 Деформация монокристаллов.

- •1.1.6 Основные виды дислокаций и их движение при деформации.

- •1.1.7 Закон сдвигающих напряжений.

- •1.1.8 Механизм деформации поликристаллических тел.

- •1.1.9 Наклеп и рекристаллизация.

- •1.1.10 Определение холодной и горячей прокатки.

- •1.1.11 Влияние обработки давлением на структуру и свойства стали.

- •1.1.12 Выбор наилучших условий деформации.

- •Тема № 1.2 Силы и напряжения, возникающие при деформации.

- •1.2.1 Внешние и внутренние силы.

- •1.2.2 Понятие о напряжении. Нормальное и касательное напряжение.

- •1.2.3 Главные напряжения и их схемы.

- •1.2.4 Максимальные касательные напряжения.

- •1.2.5 Факторы, влияющие на схему напряженного состояния.

- •Тема № 1.3 Деформации.

- •1.3.1 Величины характеризующие деформацию.

- •1.3.2 Упругая и пластическая деформации.

- •1.3.3 Главные деформации и их схемы.

- •1.3.4 Закон постоянства объема.

- •1.3.5 Понятие о смешенном объеме.

- •1.3.6 Скорость деформации.

- •1.3.7 Закон наименьшего сопротивления. Правило наименьшего периметра.

- •1.3.8 Неравномерность деформации. Дополнительные и остаточные напряжения.

- •Тема № 1.4 Сопротивление деформации.

- •1.4.1 Понятие о сопротивлении деформации и средним контактном давлении.

- •1.4.2 Факторы, влияющие на сопротивление деформации.

- •1.4.3 Теория предельного состояния. Энергетическое условие пластичности. Уравнение пластичности и его анализ.

- •1.4.4 Методы оценки пластичности.

- •Раздел 2. Основы теории прокатки.

- •Тема 2.1 Очаг деформации и его параметры.

- •Определение основных параметров очага деформации.

- •Основные коэффициенты деформации при прокатке.

- •Тема № 2.2 Захват металла валками.

- •2.2.1 Силы, действующие при захвате металла валками.

- •2.2.2 Значение наибольших углов захвата.

- •2.2.3 Зависимость между углом захвата и углом трения при установившемся процессе прокатки.

- •Влияние различных факторов на захват полосы валками.

- •Избыточные силы трения в очаге деформации.

- •Тема 2.3 Внешнее трение при прокатке.

- •Виды трения при горячей и холодной прокатке.

- •2.3.2 Влияние различных факторов на коэффициент трения при прокатке.

- •Смазки, применяемые при прокатки.

- •2.3.1 Методы опытного определения коэффициента трения при прокатке.

- •2. Метод крутящего момента.

- •3. Метод опережения.

- •4. Метод максимального угла захвата.

- •2.3.4 Формулы для определения коэффициента трения при прокатке.

- •2.3.5 Способы увеличения коэффициентов трения.

- •Тема 2.4 Опережение и отставание.

- •2.4.1 Явление опережения и отставания при прокатке.

- •2.4.2 Зависимость между скоростями переднего и заднего концов полосы.

- •2.4.3 Критическое сечение и критический угол.

- •2.4.4 Вывод формулы для определения опережения.

- •2.4.5 Опытное определение опережения.

- •2.4.6. Влияние различных факторов на опережение.

- •Диаметр валков;

- •Обжатие;

- •Коэффициент трения.

- •Тема 2.5 Уширение при прокатке.

- •2.5.1 Схема уширения. Понятие о уширении.

- •2.5.2 Виды и роль уширения при прокатке.

- •Свободное;

- •Ограниченное;

- •Вынужденное.

- •Тема 2.6 Усилие при прокатки.

- •2.6.1. Удельное и полное давление на валки.

- •2.6.2 Определение площади контактной поверхности соприкосновения металла с валками.

- •2.6.3 Факторы, влияющие на величину удельного давления при прокатки.

- •2.6.4 Закон распределения величины удельного давления по длине и ширине контактной поверхности при прокатке.

- •2.6.5 Экспериментальное определение удельного давления металла на валки.

- •Тема 2.7 Расход энергии при прокатки.

- •2.7.1 Методы определения работы прокатки.

- •2.7.2 Составляющие полного крутящего момента прокатного стана.

- •2.7.3 Определение составляющего крутящего момента.

- •Определение момента трения.

- •Определение момента холостого хода.

- •Определение динамического момента.

- •2.7.4 Определение мощностей реверсивных станов.

- •2.7.5 Построение диаграммы нагрузки на валу двигателя с постоянной скоростью вращения.

- •2.10 Особенности прокатки волочением.

1.1.10 Определение холодной и горячей прокатки.

В зависимости от влияния на структуру и свойства деформируемого металла различают 2 основных вида деформации:

Холодная деформация;

Горячая деформация.

Под горячей деформацией понимают деформацию с нагревом, а под холодной – деформацию без нагрева металла.

Теоретически этот вопрос решается в зависимости от влияния вида деформации на структуру и свойства металла.

Установить границы температуры горячей и холодной деформации дает возможность температура рекристаллизации. Тр. – физическая граница между холодной деформацией и горячей деформацией.

Если обработка давлением происходит при температуре ниже температуры рекристаллизации и сопровождается наклепом, то такая обработка называется холодной. При холодной деформации деформируемая структура полностью сохраняется.

Если обработка давлением происходит при температуре выше температуры рекристаллизации и не сопровождается наклепом, то она называется горячей. Горячая деформация сопровождается рекристаллизацией, т.е. структура деформированная изменяется. При горячей деформации почти одновременно протекают два процесса:

Наклон, вызываемый деформацией;

Рекристаллизация, снимающая наклеп.

Горячая деформация значительно улучшает структуру литого металла. При этом происходит заварка газовых пузырей и усадочной раковины (рыхлости), плотность металла увеличивается и улучшается его механические свойства. Т.к. при горячей деформации пластичность металла выше, а сопротивление деформации ниже, чем при холодной деформации. То естественно, что горячая деформация экономически выгодна, чем холодная.

1.1.11 Влияние обработки давлением на структуру и свойства стали.

Структура и свойства деформируемого металла резко отличается от структуры и свойства литого металла. В литом металле ориентации зерен носит случайный характер. В центральной части слитка зерна имеют хаотическое расположение, а в поверхностных зонах преобладают длинные столбчатые кристаллы (дендриды) определенной ориентировки (от края к центру). Так, как в литом металле зерна ориентированы по-разному, то в нем имеет место изотропия (свойства различных от направления). В литом металле прочностные характеристики (GB, HB) ниже, чем в деформированном металле.

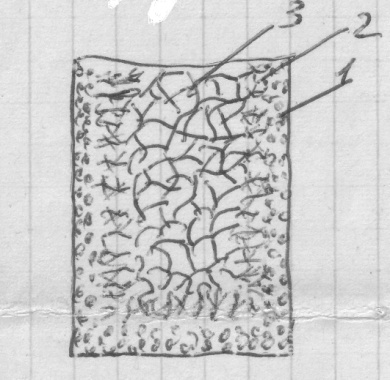

Схема

макроструктуры слитка стали

1.

Мелкозернистая плотная зона

Схема

макроструктуры слитка стали

1.

Мелкозернистая плотная зона

2. Длинные столбчатые кристаллы

3. Зона равноосных зерен случайной ориентации (могут быть мелкие и крупные в зависимости от Vохл).

Из определения холодной деформации следует, что измененная структура и свойства металла после холодной деформации не исчезают, а сохраняются в металле. Структура холодной деформированной стали характеризуется волокнистостью и вытянутостью зерен. Рисунок1.

С увеличением степени деформации возрастает анизотропия, изменяются механические и физико-химические свойства. Если подвергнуть механическому испытанию предварительно деформированные в холодном состоянии поликристаллические тела, то выяснится, что их свойства неодинаково изменились в разных направлениях.

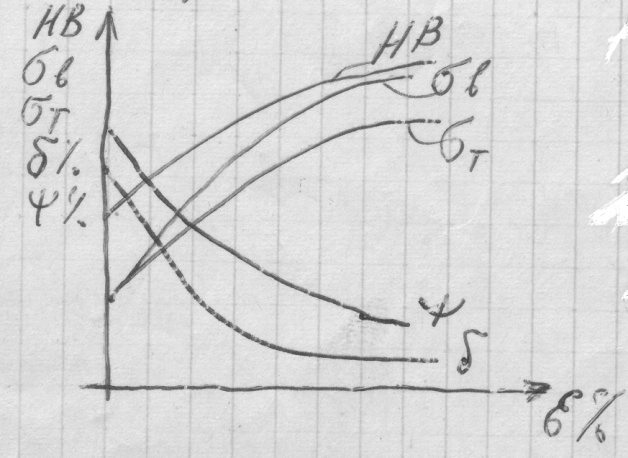

Исследования показывают, что в результате холодной деформации увеличивается предел прочности GB, предела текучести GT , твердости HB, повышается сопротивление деформации и уменьшаются пластические свойства относительного удлинения δ %, относительного сжатия ψ % увеличивается электро сопротивление. Рисунок 2.

Рисунок 2. Изменение механических свойств при холодной деформации.

Как видно из графика, пластические свойства снижаются. Их можно восстановить, если холоднодеформированное тело подвергнуть отжигу. Если требуется значительная деформация, то операцию нагрева (отжига) чередуют с холодной деформацией несколько раз.

Исследуя структуры металла при горячей О.Д., можно отметить, что крупные зерна литого металла при деформации раздробляются в удлиненные осколки. Так, как горячая деформация сопровождается рекристаллизацией, то в горячеобработанном металле вытянутые деформированные зерна рекристаллизованы и превращены в мелкие различно ориентированные не деформированные зерна. Однако, не смотря на процесс рекристаллизации при горячей деформации, частичное влияние деформации на структуру и свойства его после обработки давлением сохраняется. Это связанно с тем, что горячедеформированный металл также характеризуется волокнистым строением, как и холоднодеформированный, но если в холоднодеформированном металле волокнистость образованна вытянутостью зерен, то в горячедеформированном металле волокнистое строение обуславливается присутствующими в металле (окислы, карбиды) примесями и различными включениями, которые в процессе деформации вытягиваются и как бы разделают металл на отдельные слои или волокна. Но так, как примеси в рекристаллизации не участвуют, то рекристаллизуемый металл сохраняет слоистость и проявляет свойства анизотропии.