- •Введение.

- •Раздел 1. Основы пластической деформации металла.

- •Тема 1.1 Сущность и природа пластической деформации.

- •1.1.1 Способы получения формы тела.

- •1.1.2 Определение пластичности.

- •1.1.3 Кристаллическое строение металлов.

- •1.1.4 Свойства кристаллов.

- •1.1.5 Деформация монокристаллов.

- •1.1.6 Основные виды дислокаций и их движение при деформации.

- •1.1.7 Закон сдвигающих напряжений.

- •1.1.8 Механизм деформации поликристаллических тел.

- •1.1.9 Наклеп и рекристаллизация.

- •1.1.10 Определение холодной и горячей прокатки.

- •1.1.11 Влияние обработки давлением на структуру и свойства стали.

- •1.1.12 Выбор наилучших условий деформации.

- •Тема № 1.2 Силы и напряжения, возникающие при деформации.

- •1.2.1 Внешние и внутренние силы.

- •1.2.2 Понятие о напряжении. Нормальное и касательное напряжение.

- •1.2.3 Главные напряжения и их схемы.

- •1.2.4 Максимальные касательные напряжения.

- •1.2.5 Факторы, влияющие на схему напряженного состояния.

- •Тема № 1.3 Деформации.

- •1.3.1 Величины характеризующие деформацию.

- •1.3.2 Упругая и пластическая деформации.

- •1.3.3 Главные деформации и их схемы.

- •1.3.4 Закон постоянства объема.

- •1.3.5 Понятие о смешенном объеме.

- •1.3.6 Скорость деформации.

- •1.3.7 Закон наименьшего сопротивления. Правило наименьшего периметра.

- •1.3.8 Неравномерность деформации. Дополнительные и остаточные напряжения.

- •Тема № 1.4 Сопротивление деформации.

- •1.4.1 Понятие о сопротивлении деформации и средним контактном давлении.

- •1.4.2 Факторы, влияющие на сопротивление деформации.

- •1.4.3 Теория предельного состояния. Энергетическое условие пластичности. Уравнение пластичности и его анализ.

- •1.4.4 Методы оценки пластичности.

- •Раздел 2. Основы теории прокатки.

- •Тема 2.1 Очаг деформации и его параметры.

- •Определение основных параметров очага деформации.

- •Основные коэффициенты деформации при прокатке.

- •Тема № 2.2 Захват металла валками.

- •2.2.1 Силы, действующие при захвате металла валками.

- •2.2.2 Значение наибольших углов захвата.

- •2.2.3 Зависимость между углом захвата и углом трения при установившемся процессе прокатки.

- •Влияние различных факторов на захват полосы валками.

- •Избыточные силы трения в очаге деформации.

- •Тема 2.3 Внешнее трение при прокатке.

- •Виды трения при горячей и холодной прокатке.

- •2.3.2 Влияние различных факторов на коэффициент трения при прокатке.

- •Смазки, применяемые при прокатки.

- •2.3.1 Методы опытного определения коэффициента трения при прокатке.

- •2. Метод крутящего момента.

- •3. Метод опережения.

- •4. Метод максимального угла захвата.

- •2.3.4 Формулы для определения коэффициента трения при прокатке.

- •2.3.5 Способы увеличения коэффициентов трения.

- •Тема 2.4 Опережение и отставание.

- •2.4.1 Явление опережения и отставания при прокатке.

- •2.4.2 Зависимость между скоростями переднего и заднего концов полосы.

- •2.4.3 Критическое сечение и критический угол.

- •2.4.4 Вывод формулы для определения опережения.

- •2.4.5 Опытное определение опережения.

- •2.4.6. Влияние различных факторов на опережение.

- •Диаметр валков;

- •Обжатие;

- •Коэффициент трения.

- •Тема 2.5 Уширение при прокатке.

- •2.5.1 Схема уширения. Понятие о уширении.

- •2.5.2 Виды и роль уширения при прокатке.

- •Свободное;

- •Ограниченное;

- •Вынужденное.

- •Тема 2.6 Усилие при прокатки.

- •2.6.1. Удельное и полное давление на валки.

- •2.6.2 Определение площади контактной поверхности соприкосновения металла с валками.

- •2.6.3 Факторы, влияющие на величину удельного давления при прокатки.

- •2.6.4 Закон распределения величины удельного давления по длине и ширине контактной поверхности при прокатке.

- •2.6.5 Экспериментальное определение удельного давления металла на валки.

- •Тема 2.7 Расход энергии при прокатки.

- •2.7.1 Методы определения работы прокатки.

- •2.7.2 Составляющие полного крутящего момента прокатного стана.

- •2.7.3 Определение составляющего крутящего момента.

- •Определение момента трения.

- •Определение момента холостого хода.

- •Определение динамического момента.

- •2.7.4 Определение мощностей реверсивных станов.

- •2.7.5 Построение диаграммы нагрузки на валу двигателя с постоянной скоростью вращения.

- •2.10 Особенности прокатки волочением.

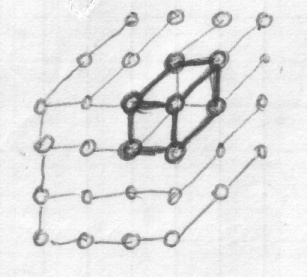

1.1.3 Кристаллическое строение металлов.

Правильная форма свободно растущих кристаллов еще в 19 веке привела ученых к мысли о правильном расположении в пространстве атомов, образующих эти кристаллы. Применение рентгеновских лучей позволила получить экспериментальные доказательства этих представлений (1912г).

Впервые структуру металлов изучил выдающийся русский металлург П.П.Аносов. Он убедительно подтвердил, что все металлы имеют кристаллическое строение, а каждый кристалл состоит из атомов.

А томы

располагаются в определенном порядке,

по прямым линиям и плоскостям. Если

мысленно провести через ряды атомов

линии получим пространственную

кристаллическую решетку, из нее можно

выделить элементарный объем, который

повторяется во всем объеме кристалла.

Такой

объем называется элементарной ячейкой

или элементарной кристаллической

решеткой вещества.

томы

располагаются в определенном порядке,

по прямым линиям и плоскостям. Если

мысленно провести через ряды атомов

линии получим пространственную

кристаллическую решетку, из нее можно

выделить элементарный объем, который

повторяется во всем объеме кристалла.

Такой

объем называется элементарной ячейкой

или элементарной кристаллической

решеткой вещества.

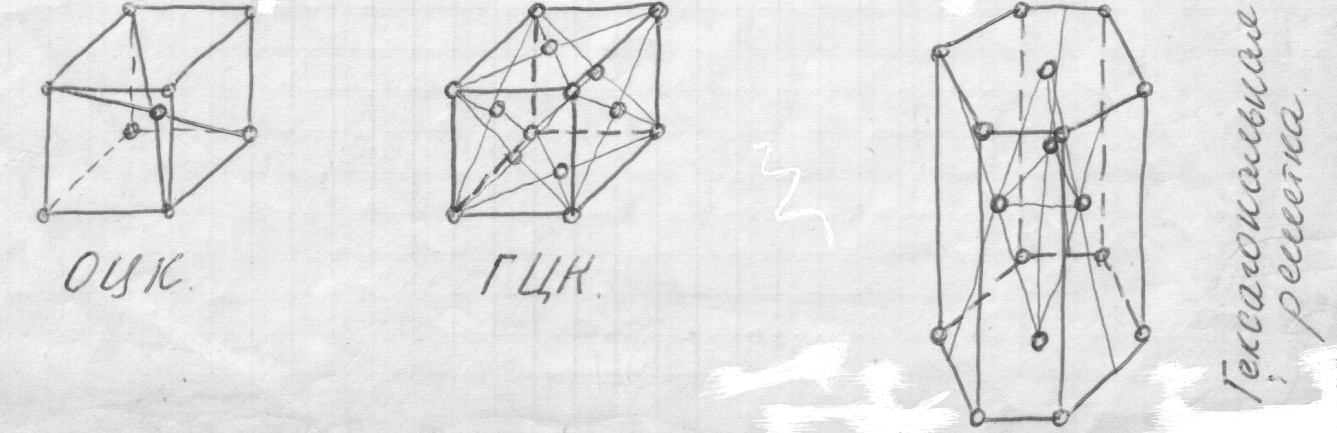

Для металлов характерны 3 типа элементарных кристаллических решеток.

Объемно-центрированный куб (ОЦК) – такую элементарную кристаллическую решетку имеют металлы – Cr, Mo,

-Fe,

V,

W.

-Fe,

V,

W.Гранецентрированный куб (ГЦК) – такую элементарную кристаллическую решетку имеют металлы – Ni, Cu, Au, γ – Fe.

Гексагональную элементарную кристаллическую решетку имеют металлы – Mg, Zn, Ti, Co.

Некоторые металлы имеют различное расположение атомов в кристалле в зависимости от температуры. Например: железо образует решетку ОЦК до t0 9100C, и при t 1400 – 15350 С, а в интервале 910÷14000C образует решетку ГЦК.

Под элементарной кристаллической ячейкой понимается наименьшее количество атомов, которое при многократном повторении в пространстве образует пространственную кристаллическую решетку. Все выше сказанное относится к отдельным монокристаллам. Реальный металл состоит из многих кристаллов, имеющих такое же строение, как и монокристаллы, по-разному ориентированные в пространстве. Такое тело называется поликристаллическим.

1.1.4 Свойства кристаллов.

Атомы в кристаллах располагаются в определенном порядке. Это приводит к различному расположению и плотности атомов в разных кристаллографических плоскостях и направлениях. Например, в решетку ОЦК замечаем различную плоскость и порядок взаимного расположения атомов в плоскостях. Заметно также различие в частоте расположения атомов по направлениям A, B и C.

Так как свойства кристаллов в различных плоскостях и направлениях определяются частотой и характером взаимного расположения атомов, то свойства кристаллических веществ, и в частности металлов, будут различными в разных направлениях. Это особенность кристаллов называется анизотропией. Таким образом, анизотропией называется изменение свойств металлов (кристаллов) в зависимости от направления. Анизотропия имеет место в деформированном металле. Она тем больше, чем больше степень деформации. Это происходит, потому что при деформации зерна, деформируясь, вытягиваются в длину и в различных направлениях деформированного металла появляются различные свойства, т.е. имеет место анизотропия.

Эти свойства мы рассмотрели относительно монокристалла. Но ведь промышленные сплавы состоят из множества кристаллов, кристаллические решетки которых различно ориентированы в пространстве. Поэтому в любом направлении получаем усредненные свойства. Это независимость свойств от направления называется изотропией.

Таким образом, выяснили, что монокристаллы – анизотропные, а поликристаллы – изотропные. Но не все свойства зависят от направления, например: масса, плотность и объем тела. А механические, физические и химические характеристики зависят.