- •Введение.

- •Раздел 1. Основы пластической деформации металла.

- •Тема 1.1 Сущность и природа пластической деформации.

- •1.1.1 Способы получения формы тела.

- •1.1.2 Определение пластичности.

- •1.1.3 Кристаллическое строение металлов.

- •1.1.4 Свойства кристаллов.

- •1.1.5 Деформация монокристаллов.

- •1.1.6 Основные виды дислокаций и их движение при деформации.

- •1.1.7 Закон сдвигающих напряжений.

- •1.1.8 Механизм деформации поликристаллических тел.

- •1.1.9 Наклеп и рекристаллизация.

- •1.1.10 Определение холодной и горячей прокатки.

- •1.1.11 Влияние обработки давлением на структуру и свойства стали.

- •1.1.12 Выбор наилучших условий деформации.

- •Тема № 1.2 Силы и напряжения, возникающие при деформации.

- •1.2.1 Внешние и внутренние силы.

- •1.2.2 Понятие о напряжении. Нормальное и касательное напряжение.

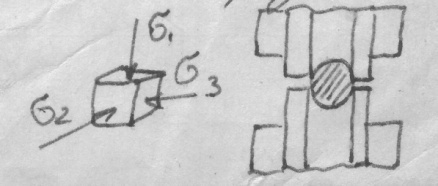

- •1.2.3 Главные напряжения и их схемы.

- •1.2.4 Максимальные касательные напряжения.

- •1.2.5 Факторы, влияющие на схему напряженного состояния.

- •Тема № 1.3 Деформации.

- •1.3.1 Величины характеризующие деформацию.

- •1.3.2 Упругая и пластическая деформации.

- •1.3.3 Главные деформации и их схемы.

- •1.3.4 Закон постоянства объема.

- •1.3.5 Понятие о смешенном объеме.

- •1.3.6 Скорость деформации.

- •1.3.7 Закон наименьшего сопротивления. Правило наименьшего периметра.

- •1.3.8 Неравномерность деформации. Дополнительные и остаточные напряжения.

- •Тема № 1.4 Сопротивление деформации.

- •1.4.1 Понятие о сопротивлении деформации и средним контактном давлении.

- •1.4.2 Факторы, влияющие на сопротивление деформации.

- •1.4.3 Теория предельного состояния. Энергетическое условие пластичности. Уравнение пластичности и его анализ.

- •1.4.4 Методы оценки пластичности.

- •Раздел 2. Основы теории прокатки.

- •Тема 2.1 Очаг деформации и его параметры.

- •Определение основных параметров очага деформации.

- •Основные коэффициенты деформации при прокатке.

- •Тема № 2.2 Захват металла валками.

- •2.2.1 Силы, действующие при захвате металла валками.

- •2.2.2 Значение наибольших углов захвата.

- •2.2.3 Зависимость между углом захвата и углом трения при установившемся процессе прокатки.

- •Влияние различных факторов на захват полосы валками.

- •Избыточные силы трения в очаге деформации.

- •Тема 2.3 Внешнее трение при прокатке.

- •Виды трения при горячей и холодной прокатке.

- •2.3.2 Влияние различных факторов на коэффициент трения при прокатке.

- •Смазки, применяемые при прокатки.

- •2.3.1 Методы опытного определения коэффициента трения при прокатке.

- •2. Метод крутящего момента.

- •3. Метод опережения.

- •4. Метод максимального угла захвата.

- •2.3.4 Формулы для определения коэффициента трения при прокатке.

- •2.3.5 Способы увеличения коэффициентов трения.

- •Тема 2.4 Опережение и отставание.

- •2.4.1 Явление опережения и отставания при прокатке.

- •2.4.2 Зависимость между скоростями переднего и заднего концов полосы.

- •2.4.3 Критическое сечение и критический угол.

- •2.4.4 Вывод формулы для определения опережения.

- •2.4.5 Опытное определение опережения.

- •2.4.6. Влияние различных факторов на опережение.

- •Диаметр валков;

- •Обжатие;

- •Коэффициент трения.

- •Тема 2.5 Уширение при прокатке.

- •2.5.1 Схема уширения. Понятие о уширении.

- •2.5.2 Виды и роль уширения при прокатке.

- •Свободное;

- •Ограниченное;

- •Вынужденное.

- •Тема 2.6 Усилие при прокатки.

- •2.6.1. Удельное и полное давление на валки.

- •2.6.2 Определение площади контактной поверхности соприкосновения металла с валками.

- •2.6.3 Факторы, влияющие на величину удельного давления при прокатки.

- •2.6.4 Закон распределения величины удельного давления по длине и ширине контактной поверхности при прокатке.

- •2.6.5 Экспериментальное определение удельного давления металла на валки.

- •Тема 2.7 Расход энергии при прокатки.

- •2.7.1 Методы определения работы прокатки.

- •2.7.2 Составляющие полного крутящего момента прокатного стана.

- •2.7.3 Определение составляющего крутящего момента.

- •Определение момента трения.

- •Определение момента холостого хода.

- •Определение динамического момента.

- •2.7.4 Определение мощностей реверсивных станов.

- •2.7.5 Построение диаграммы нагрузки на валу двигателя с постоянной скоростью вращения.

- •2.10 Особенности прокатки волочением.

Тема № 1.4 Сопротивление деформации.

1.4.1 Понятие о сопротивлении деформации и средним контактном давлении.

Одной из главных задач теории прокатки является определение величины усилий способных осуществлять деформацию. Для правильного решения этой задачи необходимо рассмотреть понятие о сопротивлении деформации.

Сопротивление деформации – это то сопротивление, которое оказывает полоса при ее формоизменении. Сопротивление деформации определяется величиной предела текучести, если деформации выполняется при линейном напряженном состоянии. Однако реальные процессы происходят не при линейном напряженном состоянии, а при наличии схемы объемного напряженного состояния. Поэтому сопротивление деформации будим определять с учетом коэффициента напряженного состояния n=0,7÷5,0. p=n·GT.

При установлении связи между сопротивлением деформации и пластичностью иногда считают, что это величина обратно пластичности, на самом деле пластичность не является свойством обратным сопротивлению деформации.

Прокатка холоднокатаных листов говорит о том, что с уменьшением толщины, сопротивление деформации не уменьшается, а увеличивается. Пластичность уменьшается.

Сопротивление деформации является одним из важнейших параметров процесса обработки металлов давлением. Оно берется за основу при определении усилий деформации, необходимой прочности деталей машин и мощности их привода.

Величину сопротивления деформации можно определить опытным путем, предварительно измерив деформирующее усилие или по теоретическим формулам.

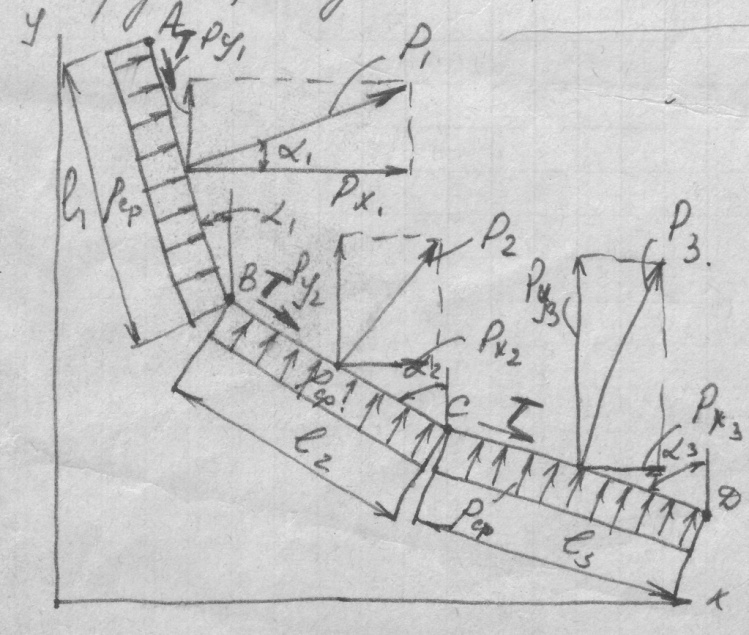

П усть

на некоторую поверхность, сечение,

которое изображено ломаной линией ABCD,

действует равномерно распределенное

удельное давление Pср.

усть

на некоторую поверхность, сечение,

которое изображено ломаной линией ABCD,

действует равномерно распределенное

удельное давление Pср.

Необходимо определить суммарную силу, создаваемую этим давлением в горизонтальном направлении Px и вертикальном Py.

Принимаем AB=L1, BC=L2, CD=L3, ширина участков (в).

Определяем давление на каждый прямой участок поверхности:

,

,

Горизонтальные составляющие давлений:

Суммарная горизонтальная сила Px, действующая на всю поверхность:

)

;

)

;

Вертикальные проекции давлений:

Суммарная вертикальная сила Py, действующая на всю поверхность:

Выражения в скобках представляет собой горизонтальные и вертикальные проекции поверхности.

Следовательно:

Если на рассматриваемой поверхности действуют касательные силы трения, имеющие одно направление, а коэффициент трения имеет постоянную величину, то горизонтальная и вертикальная составляющие равнодействующей если трения, действующих на всей поверхности:

где f – коэффициент трения.

Определение удельного давления на контактной поверхности или сопротивление деформации осуществляется путем деления полного усилия, деформации на проекцию площади контактной поверхности, перпендикулярной направлению действия силы.

или

или

1.4.2 Факторы, влияющие на сопротивление деформации.

Сопротивление деформации представляет сложную величину, зависимую от природы деформирующего металла, температуры, стенки деформации, скорости деформации и напряженного состояния.

где k – характеризует свойства деформируемого металла. k = GT nT nυ nE ;

nT nυ nE – учитывают влияние t10 скорости деформации, наклепа;

nG – коэффициент, учитывающий влияние напряженного состояния;

nG = nG1 ·nG2·nG3 – влияние контактного трения, внешних зон и натяжения.

GТ – предел текучести;

Влияние химического состава: на сопротивление деформации определяется основной составляющей стали углеродом ''C''. С увеличением содержания ''C'' в стали сопротивление деформации возрастает. Поэтому стали с повышенным содержанием ''C'' (более 1%) оказывают существенное влияние на режим деформации и конструкцию стана. При обычном содержании Si (0,3÷0,8%) и Mn (0,17÷0,35%) существенного влияния на сопротивление деформации не оказывает, а при увеличении % содержания сопротивление деформации увеличивается. Все легирующие элементы увеличивают сопротивление деформации.

Наклеп ведет к увеличению сопротивления деформации, т.к. при наклепе увеличивается предел текучести.

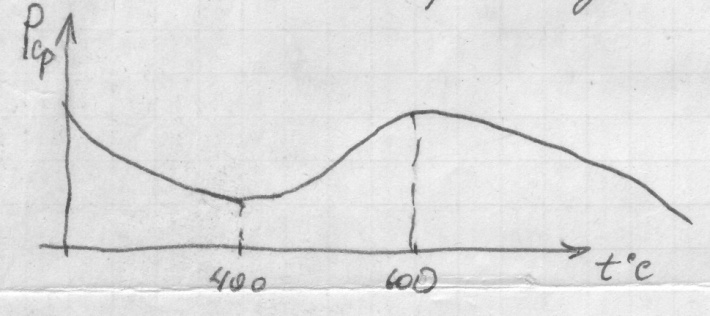

Влияние температуры на сопротивление деформации можно проследить из графика.

В основном сопротивление деформации при

горячей обработки металла давлением

уменьшается с увеличением температуры.

основном сопротивление деформации при

горячей обработки металла давлением

уменьшается с увеличением температуры.

При холодной прокатке в интервале 400÷6000 сопротивление деформации увеличивается.

Влияние скорости прокатки на сопротивление деформации необходимо рассматривать в тесной связи с явлением рекристаллизации. В металле процесс рекристаллизации протекает с определенной скоростью. Если скорость рекристаллизации больше скорости прокатки, то создаются при которых отсутствует наклеп металла. При обратном соотношении υпр > υрек в металле появляется наклеп, следовательно увеличивается GT и увеличивается сопротивление деформации. Если холодная прокатка листов протекает с большой скоростью, то в металле снимается частично наклеп и сопротивление деформации уменьшается.

Влияние схемы напряженного состояния на сопротивление деформации рассмотрим на процессах прокатки листовой и сортовой стали. При прокатке в ручьевых валках схема напряженного состоянии наблюдается наиболее резко, поэтому здесь и будет более высокое сопротивление деформации.

Определение сопротивления деформации при линейном напряженном состоянии с учетом температуры наклепа и скорости деформации.

При холодной прокатке на сопротивление линейном деформации большое влияние оказывает наклеп. Температура и скорость деформации оказывают незначительное влияние на Pср и практически коэффициенты nT и nυ равны единице, тогда

где G0, G1 – предел текучести до прокатки и после нее.

При горячей прокатки сопротивление линейной деформации зависит от температуры и скорости. Наклеп или обжатие влияют на сопротивление деформации одновременно со скоростью и поэтому это влияние учитывают соответствующим значением коэффициента скорости, тогда:

Так как характер влияние скорости на сопротивление деформации зависит от деформации и температуры, то находят значение не каждого из указанных коэффициентов, а их произведение.

где GU – сопротивление деформации, определяемое по диаграммам по заданных условиях прокатки (скорости деформации, температуре и обжатии).

Под величиной Pср – подразумевается среднее значение сопротивление линейном деформации для начала и конца дуги захвата. Поэтому для скорости деформации, температуры и обжатия необходимо применять среднее значение на протяжении дуги захвата.

Если опытные данные о влиянии скорости на сопротивление деформации получены при испытании на растяжение, то при подсчете Pср для стали их необходимо увеличить примерно на 10%.