- •Содержание

- •Аннотация

- •Введение

- •Раздел 1. Технологические процессы производства стали.

- •1.1. Сущность процесса

- •Раздел 2. Производство стали в электропечах

- •Тема 2.1. Электрометаллургия стали

- •Тема 2.2. Производство стали в дуговых печах

- •Тема 2.3. Производство стали в индукционных печах

- •Тема 2.4. Специальные виды электрометаллургии

- •Раздел 3. Разливка и качество литой стали

- •Тема 3.1. Разливка стали в изложницы

- •Тема 3.2. Непрерывная разливка стали

- •Тема 3.3. Основные тенденции развития процессов и машин неперерывной разливки стали

- •3.3. Структура и качество литой стали

- •4.3. Разливка стали в среде инертных газов

- •4.4. Обработка стали в ковше синтетическим шлаком

- •Раздел 4. Охрана труда и техника безопасности в сталеплавильном производстве

- •4.1. Общие положения

- •4.2.Основные источники опасности

- •4.3. Некоторые правила техники безопасности на участках цехов

- •Используемая литература

Тема 3.3. Основные тенденции развития процессов и машин неперерывной разливки стали

В металлургической отрасли накопился ряд проблем, нерешённость которых снижает эффективность производства металлопродукции. Прежде всего, это высокие издержки, связанные с большой энерго- и ресурсоемкостью существующих технологий.

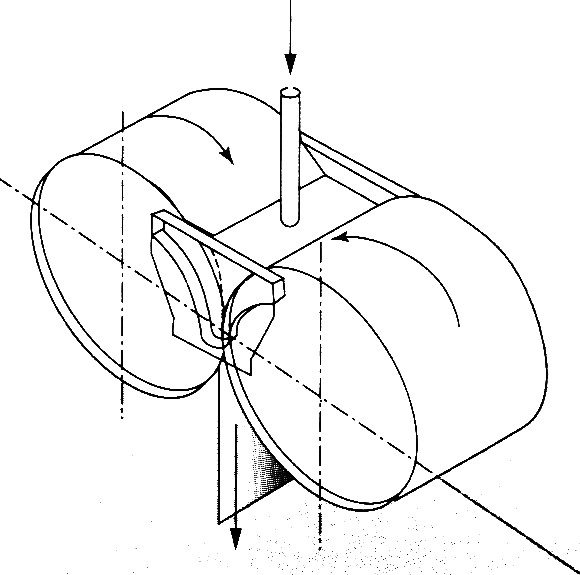

Кардинальное решение задачи сокращения затрат возможно путем применения новейших технологий. Наиболее перспективным представляется совмещение непрерывной разливки стали с агрегатами деформации (рис. 3.3).

Проблема объединения МНЛЗ и прокатных станов в единый комплекс является в настоящее время основной в направлении повышения эффективности всего металлургического производства. Объединение процессов существенно сократит производственный цикл, трудозатраты, используемую производственную площадь. Эти причины и определили современные тенденции в прокатном производстве.

На основе анализа в период ближайших 10-15 лет в связи с развитием литейно-прокатных комплексов возможен вывод из эксплуатации или консервация ряда блюмингов и заготовочных станов в России, вывод из эксплуатации устаревших и энергоемких производств и агрегатов.

С овмещение

непрерывного литья стальных заготовок

с прокаткой возможно при многоручьевых

МНЛЗ с несколькими кристаллизаторами.

При этом выходящие из кристаллизаторов

заготовки должны отрезаться и поочередно

задаваться в прокатный стан.

овмещение

непрерывного литья стальных заготовок

с прокаткой возможно при многоручьевых

МНЛЗ с несколькими кристаллизаторами.

При этом выходящие из кристаллизаторов

заготовки должны отрезаться и поочередно

задаваться в прокатный стан.

Рис. 3.3. Литейно-прокатный агрегат с совмещенной винтовой и продольной прокаткой конструкции ВНИИМЕТМАШ: 1 - МНЛЗ; 2 - индукционный подогреватель; 3 - загрузочная решетка; 4 - толкатель; 5 - клеть винтовой прокатки; 6 - черновая группа клетей продольной прокатки; 7 - аварийные летучие ножницы; 8 - чистовая группа клетей; 9 - термоупрочняющее устройство; 10 - летучие ножницы; 11 - холодильник.

Создание литейно-прокатных комплексов позволит сократить производственные площади, удельные капитальные и эксплуатационные расходы, существенно снизить расход металла, энергии, топлива, повысить производительность труда и качество продукции, обрабатывать малопластичные и труднодеформируемые стали и сплавы.

Использование агрегата с высокими обжатиями в составе ЛПК позволяет совместить процессы непрерывного литья и прокатки с точки зрения согласования не только их производительности, но и улучшения качества профилей за счет интенсивной проработки крупных непрерывнолитых заготовок по всему сечению и получения однородной мелкозернистой структуры металла, максимально использовать тепло литого металла, снизить металлоемкость оборудования.

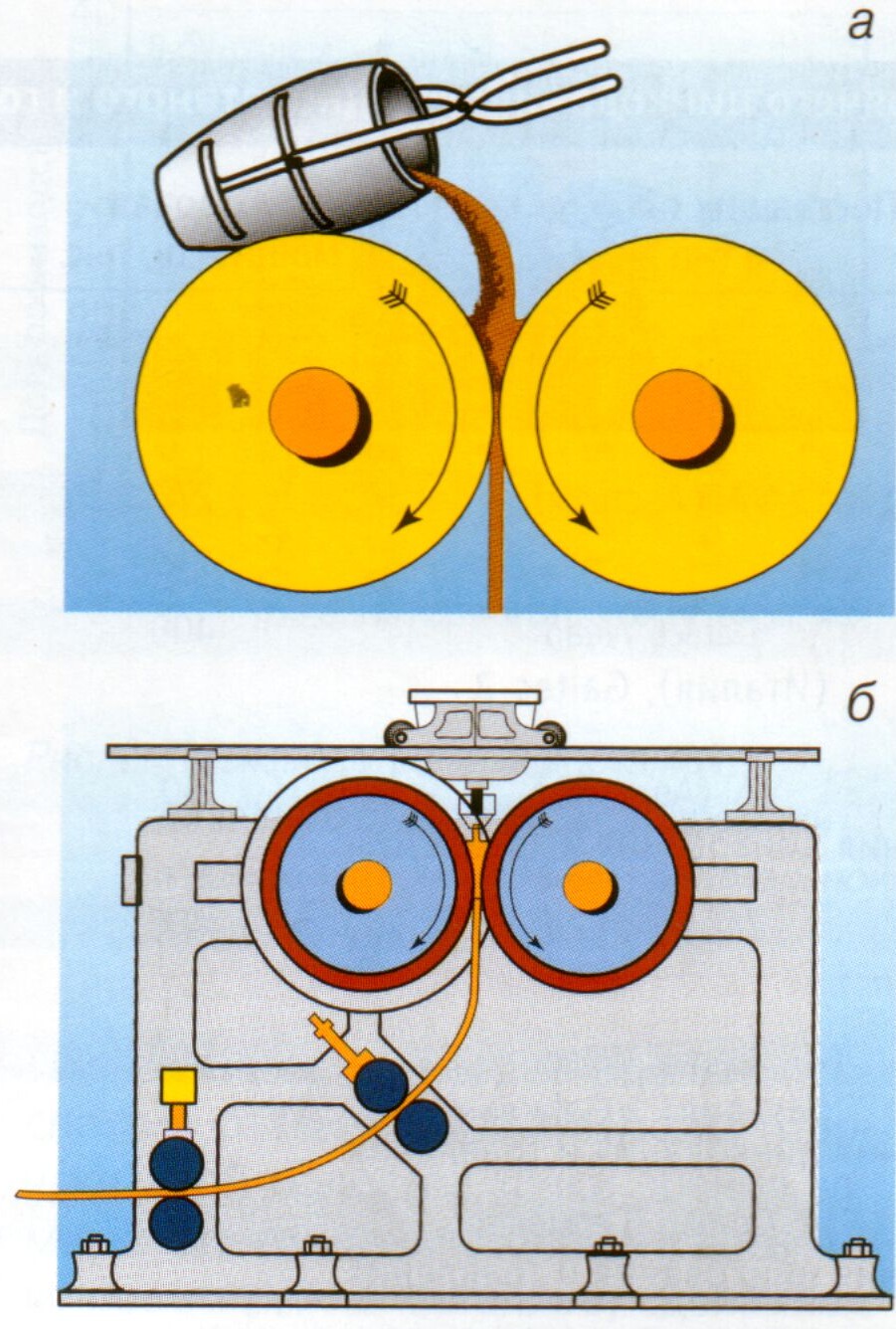

Двухвалковый способ непрерывного литья является весьма перспективным из способов совмещения агрегатов разливки и деформации. Еще в 1856 году сэр Генри Бессемер запатентовал простую машину для получения тонких стальных полос непосредственно из жидкой стали (рис. 3.4). С тех пор металлурги во всем мире стремились реализовать этот процесс.

Однако довести идею литья полосы до промышленного внедрения удалось только благодаря современным разработкам – применению компьютерных технологий, современной техники измерений, управления и регулирования, а также созданию необходимых охлаждаемых роликов, специальных видов керамики, систем заливки и защиты металла. Только после этого начались серьезные эксперименты по реализации идеи непрерывной разливки тонких стальных полос.

Преимущество способа литья заготовок, близких по размерам к готовой продукции, заключается в возможности контролирования затвердевания обеих поверхностей полосы.

Конструктивный принцип литья полосы в двухвалковом кристаллизаторе заключается в том, что два ролика с водоохлаждаемыми медными рубашками расположены горизонтально на некотором расстоянии один от другого (зазор между ними определяет толщину отливаемой полосы), и между ними, благодаря торцевым уплотнениям с обеих сторон, размещается ванна жидкого металла, пополняемая через погружной сталеразливочный стакан. При вращении роликов навстречу друг другу жидкий металл втягивается в зазор между ними и кристаллизуется на медной водоохлаждаемой поверхности, как в обычном кристаллизаторе МНЛЗ, образуя полосу, которая вытягивается вниз и быстро затвердевает (рис.3.5).

В декабре 1999 года на заводе г. Крефельд была разлита первая промышленная плавка коррозионностойкой стали аустенитного класса массой 36 т, и получен лист шириной 1100 мм и толщиной 3 мм.

С

Рис 3.4. Эскиз, сделанный сэром Генри Бессемером (а), и установка, запатентованная им в 1865 г.

Листы обжимали до толщины 0,8 мм на стане холодной прокатки, отжигали и оценивали по действующим стандартам. Поверхностные дефекты отсутствовали. Благодаря быстрой кристаллизации чистота была выше, чем обычно. В результате возросла коррозионная стойкость. Механические свойства соответствовали свойствам обычного листа, однако относительное удлинение находилось на нижнем пределе. В 2003 году производство коррозионно-стойкой тонкополосовой стали на заводе в г. Крефельд достигло 400 000 т.

Рис. 3.5. Принцип

литья полосы в двухвалковом кристаллизаторе

Одним из существенных преимуществ нового процесса для всего металлургического производства высококачественной полосы являются менее жесткие требования к качеству стального лома, применяющегося при выплавке сталей в электропечах.

Степень чистоты в отношении величины и количества неметаллических включений выше у полос, полученных на двухвалковых литейно-прокатных агрегатах.

Средняя цена 1 т горячекатаной полосы эквивалентных размеров, полученной по традиционной технологии, составляет в США 250-300 долл., в Европе 280-290 долл. 1 т полосы из нержавеющей стали, полученной на двухвалковом литейно-прокатном агрегате, будет на 50-150 долл. дешевле тонны полосы, полученной по технологии отливки тонкого сляба. При производстве полосы из низкоуглеродистой стали экономия составит 20-35 долл.т.

Вопросы цены горячекатаной полосы самым тесным образом связаны с качеством получаемого металла.