- •1. Шахта, шахтное поле. Размеры шахтных полей. Производительная мощность. Срок службы шахты

- •2. Запасы пи. Их классификация.

- •3. Стадии разработки месторождений и их характеристика

- •4. Деление шахтного поля на части

- •5. Деление шахтопластов на части

- •6. Классификация способов и схем вскрытия

- •7. Вскрытие одиночных пластов пологого и наклонного залегания

- •8. Комбинированная схема вскрытия пластов без сооружения транспортного горизонта

- •9. Комбинированная схема вскрытия пластов с капитальным квершлагом и проветриванием уклонной части через воздухоподающий ствол

- •10. Вскрытие пластов вертикальными стволами с погоризонтными квершлагами

- •11. Вскрытие вертикальными стволами с этажными квершлагами

- •12. Комбинированное вскрытие пластов стволами и капитальным квершлагом

- •13. Вскрытие штольнями

- •14. Индивидуальная подготовка пластов на транспортном горизонте (пластовая и полевая)

- •15. Групповая подготовка пластов на транспортном горизонте на пологом и наклонном падении

- •16. Околоствольные дворы

- •17. Техкомплекс

- •18. Система разработки длинными столбами по простиранию с оставлением межлавных целиков на пологих и наклонных пластах

- •19. Система разработки длинными столбами по простиранию с выемкой межлавных целиков на пологих и наклонных пластах

- •20. Система разработки длинными столбами по простиранию с сохранением штрека для повторного использования на пологих и наклонных пластах

- •21. Система разработки длинными столбами по простиранию с проведением выемочных штреков в присечку на пологих и наклонных пластах

- •22. Организация работ в комплексно-механизированном очистном забое. Планограмма работ. Технологические схемы работы забоя.

- •23. Охрана и поддержание горных выработок в выемочном участке

- •24. Технология монтажных и демонтажных работ

- •25. Определение нагрузки на очистной забой

- •26. Горное предприятие. Виды г.П.

- •27. Этапы разработки угольных месторождений

- •28. Нарушения залегания пород.

- •29. Элементы залегания угольных пластов (мощность, угол падения, простирание)

- •32. Газоносность угольных пластов

- •33. Вертикальные горные выработки.

- •34. Горизонтальные горные выработки.

- •35. Наклонные горные выработки.

- •36. Основные и вспомогательные процессы при ведении горных выработок. Цикличность

- •37. Основные физико-механические свойства горных пород

- •38. Осн. Параметры взрывных работ при ведении горн. Выработок. Части паспорта бвр

- •39. Анкерная крепь. Расчеты

- •40. Рамная крепь. Расчеты

- •41. Классификация гдя

- •42. Классификация пластов по удароопасности

- •43. Сущность региональных профилактических мер борьбы с горными ударами

- •44. Формы выделения метана в горные выработки

- •45.Дегазация и критерии оценки ее эффективности

- •46. Сущность локальных мер борьбы с горными ударами

- •47. Предотвращение горных ударов методом регионального увлажнение угольного массива

- •48. Предотвращение горных ударов методом глубинного увлажнения

- •49. Предотвращение внезапных выбросов торпедированием

- •50. Предотвращение внезапных выбросов методом гидрорыхления

- •51. Схема предварительной дегазации выемочных участков

- •52. Начальное напряженное состояние массивов горных пород (по Гейму и Диннику)

- •53. Тектоническое напряжение в земной коре

- •54. Прочностные свойства горных пород

- •55. Напряженное состояние в массиве вокруг очистной горной выработки

- •56. Деформационные свойства горных пород

- •57. Динамические явления в массивах горных пород

- •58. Реологические свойства горных пород

- •59. Полная диаграмма деформирования горных пород

- •61. Сдвижение горных пород и земной поверхности при очистной выемке

- •62. Руда, пустая порода, рудная и горная масса

- •63. Формы залегания рудных месторождений

- •64. Причины потерь и разубоживания руды. Показатели оценки потерь и разубоживания

- •65. Схема многоступенчатого способа вскрытия рудничных полей

- •66. Ортовая система подготовки откаточных горизонтов на рудниках

- •67. Штрековая система подготовки откаточных горизонтов на рудниках

- •68. Способы отбойки руды в блоках на рудниках

- •69. Способы доставки руды в блоках на рудниках

- •70. Система разработки с отбойкой руды из магазинов, условия применения

- •71. Система разработки подэтажного обрушений, условия применения

- •72. Этапы проектирования горных предприятий

- •73. Обоснование инвестиций в строительство (новое, расширение, реконструкция, перевооружение, поддержание мощности, закрытие)

- •74. Тэо (проект) строительства горного предприятия

- •75. Информационное обеспечение проектирования горных предприятий

- •76. Поэтапный подход к проектированию Этапы проектирования, глубина прогнозирования, «долгожитие» основных элементов технологических схем шахт

- •77. Последовательность составления проекта шахты

- •78. Обоснование и расчет проектной мощности шахты

- •79. Показатели эффективности проектных решений и работы шахт

- •80. Основные принципы автоматизированного проектирования (сапр) шахт

- •81. Интегральная оценка качества проектных решений

- •82. Трудности разработки мощных пластов

- •83. Мероприятия для предотвращения отжима угля в очистных забоях мощных пластов

- •84. Причины возникновения «куполов» при отработке мощных крутых пластов по восстанию и меры по предотвращению их образования

- •85. Виды крепей при разработке мощных крутых пластов

- •86. Условия для применения полной закладки при разработке мощных пластов и основные условия закладки

- •87. Основные требования к закладочным материалам, петрографический и гранулометрический составы

- •88. Гидравлический способ закладки: преимущества и недостатки

- •89. Сущность, условия применения столбовых систем разработки мощных пластов

- •9 0. Порядок и очередность выпуска угля подкровельной толщи в системе разработки с выпуском

- •91. Принцип деления мощных пластов на слои

- •1. Система разработки наклонными слоями

- •2. Системы разработки горизонтальными слоями

- •92. Принципиальное устройство поршневых и центробежных насосов

- •93. Принципиальное устройство осевых и центробежных насосов

- •94. Подъемные установки: назначение, классификация, достоинства и недостатки

- •95. Классификация транспортных машин

- •96. Типажный ряд шахтных ленточных конвейеров и их параметры

- •98. Оборотные средства горного предприятия

- •99. Полная, производственная и участковая себестоимость добычи 1 т угля

- •100. Элементы затрат в себестоимости 1 т угля

- •101. Прибыль и рентабельность угольной шахты

- •102. Классификация и структура основных производственных фондов горного предприятия

- •104. Бурильные машины вращательного бурения шпуров

- •105. Проходческие комбайны

- •106. Погрузочные машины

- •107. Очистные комбайны

- •108. Государственный учет минерально-сырьевой базы рф

- •109. Государственная система лицензирования

- •110. Платежи при пользовании недрами

- •111. Порядок предоставления права пользования участком недр по совмещенной лицензии

- •112. Виды юридической ответственности за нарушение законодательства в сфере недропользования

24. Технология монтажных и демонтажных работ

Монтаж ОМК – совокупность рабочих процессов, связанных с перемещением, установкой, сборкой составных частей ОМК и очистного оборудования (блоков, модулей), а также его наладкой. Монтажные работы производятся в монтажной камере (разрезной печи) и прилегающих к ней выработках.

Демонтаж ОМК – разборка, перемещение, погрузка составных частей ОМК и оборудования на транспортные средства. Демонтаж ОМК осуществляется при завершении выемки пласта лавой до намеченного рубежа и необходимости отправки комплекса на ремонт при исчерпании им эксплуатационного ресурса, а также вынужденной аварийной ситуации по причинам не возможности устранения происшедшего в лаве завала или встречи непереходимого геологического нарушения пласта. Демонтажные работы производятся в демонтажной камере (остановленной лаве) и прилегающих к ней подготовительных выработках.

Монтаж - демонтаж ОМК сопровождается, так называемыми, такелажными работами, заключающимися в погрузке-разгрузке частей ОМК и оборудования, транспортировке их на земной поверхности и в

подземных выработках к соответствующим камерам, а также подъеме (спуске) их по шахтному стволу и перемещение по подземным выработкам.

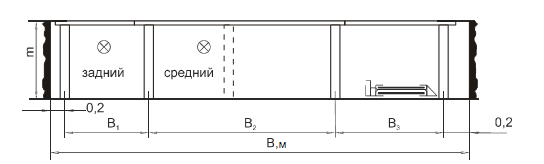

Типовые монтажные камеры в поперечном сечении прямоугольной формы характеризуются, шириной и высотой, а также количеством установленных по определенной схеме рамок деревянной крепи по их ширине (рис.1.1).

Рисунок 1.1 – Общий вид поперечного сечения типовой монтажной камеры: Ä – место прохода транспортируемых вдоль камеры секций МК; m – вынимаемая мощность пласта; В – расстояние между деревянными стойками, м

Предварительные работы монтажа очистного механизированного комплекса:

– проверка состояния монтажной камеры, приведение ее в рабочее и безопасное состояние;

– размещение, установка и наладка электрооборудования, гидросистемы высокого давления, машин и механизмов для обеспечения монтажа ОМК;

– сооружение полков на сопряжении с камерой;

– установка направляющих в камере;

– выемка и крепление ниш для монтажных лебедок;

– установка и укрепление монтажных лебедок;

– наладка аппаратуры сигнализации и связи;

– размещение вспомогательных средств и инструментов.

Указанные работы могут вестись одновременно, но без помех друг другу, при соблюдении требований техники безопасности.

Общая последовательность монтажа ОМК:

– скребкового конвейера;

– механизированной крепи (по объему работ и затрат времени это самая большая работа);

– выемочной машины (комбайна или струга);

– крепи сопряжения;

– наладка и апробация очистного оборудования.

25. Определение нагрузки на очистной забой

После определения длины комплексно-механизированного очистного забоя рассчитывается суточная нагрузка на забой с учетом горнотехнических факторов (скорости подачи комбайна)

![]() ,

,

где

![]() -

нормативная суточная нагрузка на

очистной забой, т/сут;

-

нормативная суточная нагрузка на

очистной забой, т/сут;

![]() -

количество угля с одного цикла, т;

-

количество угля с одного цикла, т;

Т - время работы в очистном забое за сутки, мин;

![]() -

время, затрачиваемое на цикл, мин.

-

время, затрачиваемое на цикл, мин.

![]() ,

,

где с - коэффициент извлечения угля из забоя (0,97 - 0,98).

![]() ,

,

где

![]() -

продолжительность добычной смены, мин

(360 или 420 мин);

-

продолжительность добычной смены, мин

(360 или 420 мин);

![]() -

продолжительность подготовительно -

заключительных операций в смену

(принимать 15-20 мин/см);

-

продолжительность подготовительно -

заключительных операций в смену

(принимать 15-20 мин/см);

![]() -

количество смен по добыче угля в сутки.

-

количество смен по добыче угля в сутки.

![]() ,

,

где

![]() -

принятая машинная длина лавы (без ниш),

м;

-

принятая машинная длина лавы (без ниш),

м;

![]() -

рабочая скорость подачи комбайна,

м/мин;

-

рабочая скорость подачи комбайна,

м/мин;

![]() -

скорость холостого хода комбайна (5-6

м/мин);

-

скорость холостого хода комбайна (5-6

м/мин);

![]() -

суммарное время на вспомогательные

операции цикла, отнесенные к 1м длины

лавы (0,15 - 0,3 мин/м);

-

суммарное время на вспомогательные

операции цикла, отнесенные к 1м длины

лавы (0,15 - 0,3 мин/м);

![]() -

коэффициент, учитывающий норматив

времени на отдых (1,15-1,18);

-

коэффициент, учитывающий норматив

времени на отдых (1,15-1,18);

![]() -

коэффициент, учитывающий затраты времени

на концевые операции (

=

1,15 -1,2).

-

коэффициент, учитывающий затраты времени

на концевые операции (

=

1,15 -1,2).

Рабочая скорость подачи комбайна, м/мин, определяется по энергозатратам на выемку угля с учетом сопротивляемости угля резанию и других технических факторов

![]()

где

![]()

![]() -

устойчивая мощность двигателей комбайна,

кВт, в расчетах можно принимать

= (0,75 – 0,9) •

-

устойчивая мощность двигателей комбайна,

кВт, в расчетах можно принимать

= (0,75 – 0,9) •![]() ,

где

-

мощность двигателя комбайна;

,

где

-

мощность двигателя комбайна;

![]() -

удельные энергозатраты на выемку 1

т угля, кВт.ч/т, в диапазоне сопротивляемости

угля резанию А = (80-300) кН/м можно определять

по выражению

-

удельные энергозатраты на выемку 1

т угля, кВт.ч/т, в диапазоне сопротивляемости

угля резанию А = (80-300) кН/м можно определять

по выражению

![]() ,

,

При

этом следует принимать А = (120-130)•![]() ,

где

- коэффициент крепости угля по проф.

М.М. Протодьяконову.

,

где

- коэффициент крепости угля по проф.

М.М. Протодьяконову.

Полученную

расчетным путем

необходимо скорректировать со скоростью

передвижки крепи

![]() и при

принять

=

.

и при

принять

=

.

При линейном расположении секций и последовательной их передвижке и ручном дистанционном управлении из-под соседней секции (этот способ наиболее распространен) скорость крепления очистного забоя составляет

![]() ,

,

где

![]() -

время передвижки одной секции, (18-22 с.);

-

время передвижки одной секции, (18-22 с.);

![]() -

шаг установки секций крепи, м. (принимается

из технической характеристики крепи);

-

шаг установки секций крепи, м. (принимается

из технической характеристики крепи);

Опыт работы передовых очистных бригад показал, что расчетная скорость передвижки крепи при ручном дистанционном управлении может быть при необходимости увеличена в 1,1-1,3 раза, если применяется так называемая параллельная схема передвижки, когда передвижкой управляют одновременно несколько пар рабочих.

Скорость крепления при групповой дистанционно - автоматической схеме управления передвижкой с пульта, вынесенного на штрек (крепи М137А и М138А)

![]() ,

,

где

![]() -

число секций в группе (по характеристике

крепи может, изменятся от 1 до 10).

-

число секций в группе (по характеристике

крепи может, изменятся от 1 до 10).

Суточная нагрузка на очистной забой должна быть проверена по фактору проветривания (газовыделению)

![]() ,

,

где

![]() - площадь сечения лавы при минимальной

ширине призабойного пространства, м2;

- площадь сечения лавы при минимальной

ширине призабойного пространства, м2;

d - допустимая по ПБ концентрация метана в исходящей струе (при обособленном проветривании не более 1 %);

![]() -

коэффициент, учитывающий утечки

воздуха через выработанное пространство

(

= 1,1-1,4);

-

коэффициент, учитывающий утечки

воздуха через выработанное пространство

(

= 1,1-1,4);

qсн4 - относительное газовыделение в лаве, м3/т суточной добычи (принимается относительная газоносность конкретного пласта);

![]() .-

коэффициент, учитывающий естественную

дегазацию пласта в период отсутствия

работ по выемке угля в лаве (

=

0,6-0,7);

.-

коэффициент, учитывающий естественную

дегазацию пласта в период отсутствия

работ по выемке угля в лаве (

=

0,6-0,7);

![]() .-

коэффициент неравномерности

газовыделения принимается от 1,43 до 2,14

в зависимости от абсолютного газовыделения

в лаве

.-

коэффициент неравномерности

газовыделения принимается от 1,43 до 2,14

в зависимости от абсолютного газовыделения

в лаве

![]() )

Большим значениям

соответствуют большие значения

)

Большим значениям

соответствуют большие значения

![]()

При

известной суточной добыче

![]() и относительной газообильности

пласта qсн4

можно определить абсолютную газообильность

очистного забоя qаб,

м3/мин

и относительной газообильности

пласта qсн4

можно определить абсолютную газообильность

очистного забоя qаб,

м3/мин

![]() ,

,

После расчета нормативной нагрузки на забой по горнотехническим факторам и условиям проветривания к дальнейшим расчетам в качестве суточной нагрузки принимается меньшее значение.

Необходимое

количество циклов для обеспечения

принятой суточной нагрузки (![]() )

составляет:

)

составляет:

![]() ,

,

Окончательно количество циклов следует принимать кратным целому числу.

Затем следует скорректировать суточную нагрузку ( ) в зависимости от принятого количества циклов

![]() ,

,

В

дальнейшем полученную суточную нагрузку

![]() (т/сут) нужно принимать как плановую

суточную добычу из очистного забоя.

(т/сут) нужно принимать как плановую

суточную добычу из очистного забоя.

Основной объем добычи идет из очистных забоев при этом некоторое количество угля в количестве 10-12 % от суточной добычи шахты идет из подготовительных забоев.

Для ориентировочных расчетов выход угля из очистных забоев по отношению к общей добыче по шахте рекомендуется принимать для пологих и наклонных пластов в размере от 0,9 до 0,96, чтобы шахта обеспечивала расчетную мощность Аш, необходимо постоянно иметь определенное количество действующих очистных забоев nзаб, которое можно определить из выражения

![]() ,

,

где коч - коэффициент, показывающий долю добычи из очистных забоев в общей суточной добыче по шахте - Аш.сут.

«ОСНОВЫ ГОРНОГО ДЕЛА»