- •Процесс образования сварной точки

- •Конструктивное оформление узлов при точечной сварке

- •Общие особенности технологии точечной сварки

- •Сварка малоуглеродистой стали малой и средней толщины

- •Ориентировочные режимы точечной сварки малоуглеродистых сталей (жесткие режимы)

- •Ориентировочные режимы точечной сварки малоуглеродистых сталей (мягкие режимы)

- •Влияние шунтирования тока на размеры и прочность сварной точки

- •Сварка низколегированных сталей

- •Точечная сварка стали большой толщины

- •Точечная сварка аустенитных сталей и жаропрочных сплавов

- •Ориентировочные режимы точечной сварки нержавеющих сталей

- •Ориентировочные режимы точечной сварки жаропрочных сталей

- •Сварка легких сплавов

- •Подбор режима точечной сварки

- •Дефекты и контроль точечной сварки

Сварка низколегированных сталей

Углеродистая сталь с содержанием более 0,2% С и большинство легированных конструкционных сталей в результате нагрева и быстрого охлаждения при точечной сварке образуют сварные точки, отличающиеся значительной хрупкостью. Во время сварки некоторых сталей на жестких режимах в зоне точки могут появляться трещины. В настоящее время при сварке легированных сталей, восприимчивых к закалке, применяются три основных варианта технологического процесса:

а) сварка на мягком режиме, предупреждающем образование трещин, с последующей общей термической обработкой сварного узла;

б) сварка на очень мягком режиме без последующей термической обработки;

в) сварка на жестком режиме непосредственно следующей за ней термической обработкой каждой сваренной точки между электродами точечной машины.

Общая термическая обработка сварного узла обеспечивает наиболее однородную структуру металла. Целесообразность ее применения ограничивается жесткими узлами относительно небольшого размера.

Сварка на мягких режимах без последующей термической обработки во многих случаях дает удовлетворительные результаты. Ее недостатки— низкая производительность, значительные сварочные деформации и рост зерна в зоне сварной точки.

И дея

точечной сварки с термической обработкой

между электродами была впервые

выдвинута в 1935 г, в СССР Н. В. Гевелингом.

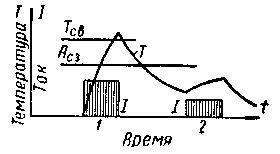

Наиболее целесообразный цикл термической

обработки при точечной сварке:

сварка—охлаждение между электродами—-повторный

нагрев (фиг. 102). В результате быстрого

охлаждения стали в зоне сварки возможна

закалка. При повторном нагреве в этой

зоне осуществляется более или менее

полный отпуск, вследствие чего твердость

понижается, а пластические свойства

металла повышаются. При нагреве

электрическим током структурные

превращения в стали идут очень быстро,

в связи с чем кратковременный повторный

нагрев длительностью 0,1—3 сек. (в

зависимости от толщины свариваемого

материала) существенно влияет на

структуру и механические свойства

стали, Хрупкость сварной точки может

характеризоваться отношением Рраз

/ Рср где Рраз—

разрушающее сварную точку усилие при

ее испытании на разрыв и Pср

— разрушающее усилие при испытании

точки на срез. Чем меньше это отношение,

тем больше хрупкость точки,

дея

точечной сварки с термической обработкой

между электродами была впервые

выдвинута в 1935 г, в СССР Н. В. Гевелингом.

Наиболее целесообразный цикл термической

обработки при точечной сварке:

сварка—охлаждение между электродами—-повторный

нагрев (фиг. 102). В результате быстрого

охлаждения стали в зоне сварки возможна

закалка. При повторном нагреве в этой

зоне осуществляется более или менее

полный отпуск, вследствие чего твердость

понижается, а пластические свойства

металла повышаются. При нагреве

электрическим током структурные

превращения в стали идут очень быстро,

в связи с чем кратковременный повторный

нагрев длительностью 0,1—3 сек. (в

зависимости от толщины свариваемого

материала) существенно влияет на

структуру и механические свойства

стали, Хрупкость сварной точки может

характеризоваться отношением Рраз

/ Рср где Рраз—

разрушающее сварную точку усилие при

ее испытании на разрыв и Pср

— разрушающее усилие при испытании

точки на срез. Чем меньше это отношение,

тем больше хрупкость точки,

Термическая обработка сварной точки между электродами может существенно повысить отношение Рраз / Рср. Максимальная твердость в зоне сварки при этом снижается. Термическая обработка между электродами эффективна и при точечной сварке низколегированной стали.

Для эффективной термической обработки между электродами необходимо, чтобы:

а) пауза между сварочным и повторным нагревами была достаточной для понижения температуры в зоне сварки ниже точки мартенситного превращения стали, т. е, для. закалки стали

б) при повторном нагреве температура в зоне точки не превышала температуру перекристаллизации стали (во избежание повторной закалки стали при).

Для успешного выполнения сварки с термической обработкой в электродах обязательна автоматизация процесса, при которой основные его параметры изменяются в узких пределах. При значительных колебаниях этих параметров эффективность термической обработки резко понижается.